1.本发明涉及电镀件表面处理领域,特别涉及一种电镀脱水剂及其制备方法。

背景技术:

2.在电镀工艺中,工件经电镀后通常需要经过水洗步骤,以彻底除去工件表面的镀液,防止镀液积留在镀层上腐蚀镀层,或影响下一步工艺。工件经水洗后会黏附水膜,必须尽快进行干燥处理,否则会在工件表面产生难以去除的挂痕、水印、斑点以及污迹,当工件形状比较复杂时,还会出现涂料被腐蚀的情况,从而影响产品质量。

3.工件干燥的方法有很多,包括吹干、烘干、离心甩干等等,但是这些方法需要的设备购置费和维护费都很高,而且不适用于大型工件。另外,自然通风或者晒干的方法虽然成本低,但是不适合连续、批量的生产,且效率低、效果差。

4.目前在生产中较为常用的方法是加入脱水剂对电镀工件进行脱水,脱水剂一般由一种或多种表面活性剂以及缓蚀剂等物质组成。这些表面活性剂中含有亲水基团和疏水基团,亲水基团中含有的氧、硫、氮等原子,能与工件表面的原子形成化学吸附而产生定向排列,在工件表面形成疏水膜。疏水膜的存在不仅可以使水分迅速掉落而达到脱水的目的,还可以明显降低镀层的腐蚀速度,提高工件的耐腐蚀性能。

5.然而,现有的脱水剂存在脱水率低、效果差、操作复杂等问题。例如,发明专利(申请号201810372813.1)提出一种以花生壳、重烷基苯、草酰氯、n

‑

n二甲基甲酰胺、甲胺、羟基乙腈、油酸、三氯化磷为原料的电镀脱水剂及制备方法,该脱水剂的组成复杂,涉及多种原料,不具有经济性,且制备过程中涉及到氮气保护、减压蒸馏、真空干燥、高温加热、旋转蒸发等步骤,制备过程复杂,不适用于产业上的大规模生产。发明专利(申请号201810359742.1)提出一种具有良好渗透性的环保型切水剂,但是该切水剂脱水时间略长,且需要超声处理,不适用于大型的工件。此外,传统脱水方法是将金属镀层片浸泡于含有脱水剂的混合溶液中,一定时间后取出,需要再次用水进行冲洗,从而达到脱水的目的,这种传统脱水方法的后续处理步骤仍然较为复杂,不利于提高生产效率。因此,有必要提出一种不需要水洗、脱水效率高且制备方法简单的电镀脱水剂,以满足市场的需求。

技术实现要素:

6.针对上述技术问题,本发明的目的是提出一种操作简便、工作效率高、脱水效果好并且能够耐蚀、抗指纹的不需要水洗的电镀脱水剂及其制备方法。

7.为实现上述发明目的,本发明提供以下技术方案:

8.本发明提供一种不需要水洗的电镀脱水剂,所述电镀脱水剂按质量百分比计,其组成为1%~10%的成膜剂、5%~10%的稳定剂、1%~3%的表面活性剂、0.5%~1%的ph调节剂及余量的去离子水。所述成膜剂用于在工件表面形成一层疏水膜,以实现分离水膜的效果。所述稳定剂用于促进成膜剂的分离,使成膜剂快速在工件表面形成均匀的疏水膜。所述表面活性剂的使用能够进一步提高脱水剂的疏水性能。相比于现有的脱水剂,本发明

提供的脱水剂通过协同使用成膜剂、稳定剂和表面活性剂,使其在使用时达到快速、高效分离水膜的效果,且能够进一步提高工件的耐腐蚀性能。同时,该脱水剂在配制时只需要另外添加溶剂和ph调节剂,组成较为简单,具有经济性,配制方法简便易操作,适合工业化生产。

9.作为优选,所述成膜剂为醇醚羧酸同系物中的一种或多种,所述稳定剂为有机胺类化合物中的一种或多种,所述表面活性剂为碳酸酯类表面活性剂和/或氟碳表面活性剂中的一种或多种,所述ph调节剂为碱性ph调节剂中的一种或多种。

10.进一步地,使用的醇醚羧酸类成膜剂具有以下通式(i)所述的结构式:

11.r1‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh

12.(i)

13.其中r1为甲基、乙基或异丙基。特别地,r1为甲基时,该醇醚羧酸为更优选成膜剂,具有以下结构式:

14.ch3‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh

15.醇醚羧酸是一类在亲水基和疏水基之间嵌入聚氧乙烯单元的绿色表面活性剂,它克服了阴离子表面活性剂抗硬水性差和非离子表面活性剂钙皂分散能力的缺点。醇醚羧酸一端含有的羧基与镀件表面亲水吸附,在表面形成疏水膜,疏水膜远离金属表面的一端为碳氢链,其具有疏水性质从而使水分迅速掉落。

16.上述有机胺类化合物优选为含氮的苯并杂环类化合物或含硫氨基酸,包括但不限于1,2,3

‑

苯并三唑、2

‑

氨基苯并咪唑、l

‑

半胱氨酸等,其作为该电镀脱水剂中的稳定剂时可单独一种使用或多种混合使用,添加该稳定剂可达到促进成膜剂分离的效果。特别地,该稳定剂的最优选方案为1,2,3

‑

苯并三唑,其作为一种优秀的缓蚀剂可以与成膜剂协同作用从而大大降低镀件的腐蚀速度。

17.所述碳酸酯类表面活性剂包括环状碳酸酯和线性碳酸酯,优选1,2

‑

己二烯碳酸酯和1,2

‑

十二烯碳酸酯,氟碳表面活性剂是指碳氢表面活性剂的碳氢链中的氢原子全部或部分被氟原子取代的表面活性剂,例如c9f

17

o4(ch2)6h。上述表面活性剂可单独一种使用或多种混合使用,其中更优选方案为1,2

‑

己二烯碳酸酯。

18.醇醚羧酸、有机胺、碳酸酯和/或氟碳表面活性剂的协同使用能够提高脱水剂的疏水性能以及加强镀件表面的耐腐蚀性能。

19.所述ph调节剂可选择强碱、强碱弱酸盐以及具有合适ph值范围的缓冲体系,其中优选碳酸氢钠、碳酸钠和醋酸钠,更优选为碳酸氢钠,可单独一种使用或多种混合使用。

20.本发明还提供一种上述脱水剂的制备方法,包括以下步骤:

21.步骤一:取1%~10%的成膜剂加入到反应器内,加入去离子水进行均匀搅拌,设置搅拌速度为100~120r/min,直至成膜剂完全溶解,搅拌均匀;

22.步骤二:将5%~10%的稳定剂加入到反应器内进行均匀搅拌,设置搅拌速度为100~120r/min,直至稳定剂完全溶解,搅拌均匀;

23.步骤三:将1%~3%的表面活性剂加入到反应器内,设置搅拌速度为100~120r/min,直至表面活性剂完全溶解,搅拌均匀;

24.步骤四:将0.5%~1%的ph调节剂加入反应器内,加入剩余去离子水进行搅拌,搅拌速度设置为150

‑

200r/min,搅拌时间为1~2h,制得电镀脱水剂。

25.其中,去离子水在步骤一和步骤四中分两次加入,优选方案为步骤一和步骤四中

加入的去离子水的质量比为1:1。制备步骤中搅拌时间的控制以能将加入的组分搅拌至完全溶解且搅拌均匀为标准,根据制备的脱水剂的总质量做适当的调整。

26.上述电镀脱水剂的制备方法简单易操作,只需将涉及的成膜剂、稳定剂、表面活性剂、ph调节剂及去离子水通过常规方法混合搅拌均匀即可,适用于工业化生产,具有实用性。用该电镀脱水剂进行脱水的元件不需要再用水进行冲洗,即可进入下一道工序,简化了电镀元件的后处理步骤。

27.与现有技术相比,本发明的有益效果在于:本发明提供一种成膜剂、稳定剂和表面活性剂协同使用的电镀脱水剂,该脱水剂组分精简,具有经济性,制备方法简单易操作,适合大规模生产,易于工业化和商业化;本发明进一步选择醇醚羧酸作为绿色成膜剂,其一端的羧基能够与电镀件表面亲水吸附,在表面形成疏水膜,使得水分迅速掉落;胺类化合物作为稳定剂能够促进成膜剂的分离,从而达到良好的剥离水膜的效果;醇醚羧酸、有机胺和其他表面活性剂的协同使用使电镀工件在脱水后无水印和斑点,且耐腐蚀性能提高,有效提高了工件的质量;用该脱水剂脱水后无需再用水对工件进行冲洗,能够简化工艺流程、提高工作效率。

具体实施方式

28.下面将对本发明具体实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1:

30.一种不需要水洗的电镀脱水剂,其由下列质量比例的成分组成:

31.物质含量(质量比)ch3‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh1%1,2,3

‑

苯并三唑5%1,2

‑

己二烯碳酸酯2%碳酸氢钠0.8%去离子水余量

32.制备时,按质量比称取各组分,包括以下步骤:

33.(1)首先取1/2上述质量比的去离子水和1%的ch3‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh加入到反应器内进行均匀搅拌,设置搅拌速度为100r/min,搅拌10min,均匀搅拌。

34.(2)将5%的1,2,3

‑

苯并三唑加入到反应器内进行均匀搅拌,设置搅拌速度为100r/min,搅拌10min,均匀搅拌。

35.(3)将2%的1,2

‑

己二烯碳酸酯加入到反应器内,设置搅拌速度为100r/min,搅拌10min,均匀搅拌。

36.(4)将0.8%的碳酸氢钠和剩余1/2上述质量比的去离子水加入反应器内,其搅拌速度设置为150r/min,搅拌时间为1.5h,制得电镀脱水剂。

37.实施例2:

38.一种不需要水洗的电镀脱水剂,其由下列质量比例的成分组成:

39.物质含量(质量比)ch3ch2‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh5%2

‑

氨基苯并咪唑10%1,2

‑

十二烯碳酸酯1%碳酸钠0.6%去离子水余量

40.制备时,按质量比称取各组分,包括以下步骤:

41.(1)首先取1/2上述质量比的去离子水和5%的ch3ch2

‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh加入到反应器内进行均匀搅拌,设置搅拌速度为110r/min,搅拌15min,均匀搅拌。

42.(2)将10%的2

‑

氨基苯并咪唑加入到反应器内进行均匀搅拌,设置搅拌速度为110r/min,搅拌15min,均匀搅拌。

43.(3)将1%的1,2

‑

十二烯碳酸酯加入到反应器内,设置搅拌速度为110r/min,搅拌15min,均匀搅拌。

44.(4)将0.6%的碳酸钠和剩余1/2上述质量比的去离子水加入反应器内,其搅拌速度设置为180r/min,搅拌时间为1h,制得电镀脱水剂。

45.实施例3:

46.一种不需要水洗的电镀脱水剂,其由下列质量比例的成分组成:

47.物质含量(质量比)(ch3)2‑

ch

‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh10%l

‑

半胱氨酸7.5%c9f

17

o4(ch2)6h3%醋酸钠1%去离子水余量

48.制备时,按质量比称取各组分,包括以下步骤:

49.(1)首先取1/2上述质量比去离子水和10%的(ch3)2‑

ch

‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh加入到反应器内进行均匀搅拌,设置搅拌速度为120r/min,搅拌20min,均匀搅拌。

50.(2)将7.5%的l

‑

半胱氨酸加入到反应器内进行均匀搅拌,设置搅拌速度为120r/min,搅拌20min,均匀搅拌。

51.(3)将3%的c9f

17

o4(ch2)6h加入到反应器内,设置搅拌速度为120r/min,搅拌20min,均匀搅拌。

52.(4)将1%的醋酸钠和剩余1/2上述质量比的去离子水加入反应器内,其搅拌速度设置为165r/min,搅拌时间为2h,制得电镀脱水剂。

53.实施例4:

54.一种不需要水洗的电镀脱水剂,其由下列质量比例的成分组成:

55.物质含量(质量比)ch3‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh3%ch3ch2‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh5%1,2,3

‑

苯并三唑2%

2

‑

氨基苯并咪唑4%1,2

‑

己二烯碳酸酯1%1,2

‑

十二烯碳酸酯1.5%碳酸钠0.5%碳酸氢钠0.5%去离子水余量

56.制备时,按质量比称取各组分,包括以下步骤:

57.(1)首先取1/2上述质量比去离子水、3%的ch3‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh和5%的ch3ch2‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh加入到反应器内进行均匀搅拌,设置搅拌速度为115r/min,搅拌20min,均匀搅拌。

58.(2)将2%的1,2,3

‑

苯并三唑、4%的2

‑

氨基苯并咪唑加入到反应器内进行均匀搅拌,设置搅拌速度为115r/min,搅拌20min,均匀搅拌。

59.(3)将1%的1,2

‑

己二烯碳酸酯、1.5%的1,2

‑

十二烯碳酸酯加入到反应器内,设置搅拌速度为115r/min,搅拌20min,均匀搅拌。

60.(4)将0.5%的碳酸钠、0.5%的碳酸氢钠和剩余1/2上述质量比的去离子水加入反应器内,其搅拌速度设置为200r/min,搅拌时间为1.5h,制得电镀脱水剂。

61.在具体实施方案中,电镀脱水剂制备过程中各步骤中搅拌时间的控制应该以将各组分搅拌至完全溶解且搅拌均匀为标准,而不限于上述实施例中列举的时间。应该能够设想到,当制备的脱水剂的总质量增加或者减少时,搅拌时间也会随之增加或减少。

62.对比例1:

63.根据实施例1的方法进行制备,其由下列质量比例的成分组成:

64.物质含量(质量比)ch3‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh0.5%1,2,3

‑

苯并三唑1%1,2

‑

己二烯碳酸酯0.5%碳酸氢钠0.25%去离子水余量

65.对比例2:

66.根据实施例2的方法进行制备,其由下列质量比例的成分组成:

67.物质含量(质量比)ch3ch2‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh15%2

‑

氨基苯并咪唑15%1,2

‑

十二烯碳酸酯5%碳酸钠5%去离子水余量

68.对比例3:

69.根据实施例3的方法进行制备,其由下列质量比例的成分组成:

70.物质含量(质量比)

(ch3)2‑

ch

‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh12%l

‑

半胱氨酸13%c9f

17

o4(ch2)6h6%醋酸钠3%去离子水余量

71.对比例4:

72.根据实施例4的方法进行制备,其由下列质量比例的成分组成:

73.物质含量(质量比)ch3‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh0.8%ch3ch2‑

o

‑

(ch2‑

ch2‑

o)

x

‑

ch2‑

cooh18%1,2,3

‑

苯并三唑3%2

‑

氨基苯并咪唑16%1,2

‑

己二烯碳酸酯0.6%1,2

‑

十二烯碳酸酯4%碳酸钠0.3%碳酸氢钠6%去离子水余量

74.对比例5:

75.某公司生产的电镀脱水剂。

76.分别用实施例1

‑

4和对比例1

‑

5中所述的脱水剂对电镀元件进行脱水测试,将元件浸入水中,然后提起,测试结果如下表:

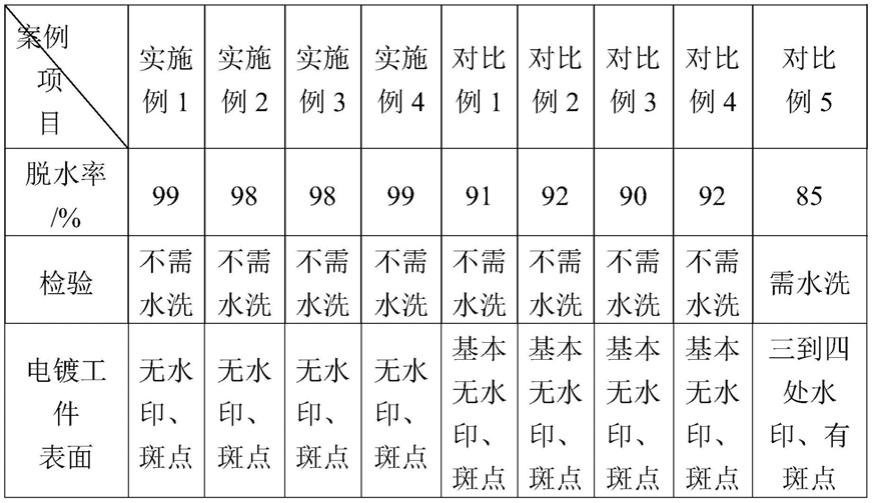

[0077][0078]

从上表的数据可知,本发明提供的电镀脱水剂相较于目前市售的脱水剂,性能有明显的改善。在优选的配比下,该脱水剂的脱水率可达99%,相较于目前现有的脱水剂有明显的提高。经其处理后的工件表面可实现无水印和斑点残留,而经现有脱水剂处理的工件表面仍旧有三到四处的水印和斑点残留。通过对比例1

‑

4可知,超出优选配比的脱水剂效果

略有下降,但仍优于目前现有的脱水剂。由此可知,采用本发明提供的脱水剂处理后的工件能够实现完全与水分离,使电镀工件上的水印和斑点大大减少,醇醚羧酸形成的疏水膜还能进一步优化镀层的耐腐蚀性能,有效改善工件质量。且本发明提供的脱水剂的制备方法简单,处理后的电镀工件不需要再经过水洗过程,能够有效提高整个工艺流程的效率。

[0079]

以上对本发明所提供的电镀脱水剂及其制备方法进行了详细介绍,本文中应用了具体个例对该脱水剂的配方和制备方法进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。