1.本发明涉及废铅膏回收利用领域,具体涉及一种固相电解还原回收金属铅的方法和一种带有压滤式板框的电解槽。

背景技术:

2.铅酸电池具有良好的性能和循环寿命被广泛应用于通信装置、汽车点火、应急照明系统。据统计,全球铅产量约80%用于铅酸蓄电池生产,随着大量铅酸电池的报废,废铅酸电池成为一种日益重要的二次资源,铅酸电池回收已经占生产的二次铅总量的85%以上。废铅酸电池的循环再生和实现含铅二次资源的清洁回收成为铅酸电池和再生铅等产业面临的重要问题。铅酸电池中含铅的主要成分是铅膏和板栅,其中铅膏成分复杂,杂质含量多,是废旧铅酸电池循环再生的关键和难点。

3.目前铅酸电池中的铅膏回收的方法主要采用的是火法高温冶炼回收金属铅,过程中伴随着硫氧化物气体释放和铅尘进入环境中,存在着严重的污染以及高能耗等问题。由于废铅膏主要含有硫酸铅、氧化铅和二氧化铅等含铅化合物,其中硫酸铅不溶于常见的硫酸和盐酸等电解液,因此废铅膏回收为金属铅可以采用含硫酸铅的铅膏直接固相电解法。在固相电解方面,根据电解液的不同,主要存在着酸性固相电解和碱性固相电解两种工艺。例如贾雷克报道了一种全湿法酸式电解固相原位还原废蓄电池铅工艺,通过将铅泥放于粉碎机中进行粉碎后,加入适量的一氧化铅和水制成浆料,涂覆在不锈钢电极板上。该极板经过自然干燥后放置于稀电解液中进行电解。据计算,该工艺具有高达95%铅回收率,综合能耗约为950

‑

1100度电/吨。针对铅酸电池拆解过程中产生很多铅泥和含铅废液,因此为了实现废铅酸电池极板的直接回收,潘军青在2008年发明了双电源多模块直接电解工艺。将废旧铅酸电池剖离外壳分离出的电池单元或电池组置于铅合金电解槽中,电源一采用二氧化铅正极为阴极,铅负极为阳极进行电解;电源二采用铅负极为阴极,外铅合金槽为阳极置于稀硫酸电解液中进行电解。经过电解后直接将正极板和阴极板还原金属铅,同时得到15

‑

20%稀硫酸,单次铅回收率高达96%。在研究过程中,研究者还发现适量醋酸根离子可以有效提高电解过程硫酸铅的活性和阴极效率,缩短电解时间。不可避免地,我们看到酸性固相电积过程存在吨铅高达900

‑

1050度能耗问题,以及稀硫酸的净化和再利用问题。另外该工艺不适合电池已经破损或者极板发生泥化现象的废铅酸电池。为了克服酸性固相电解能耗过高问题,陆克源提出了碱性naoh溶液为电解液的固相电解法。该工艺采用不锈钢为阴、阳极板,将一定量的铅膏浆料涂在阴极板上,经过压制固化成型后,放入氢氧化钠溶液的电解槽中电解,铅化物在阴极板上直接还原为金属铅。铅的回收率可达95%,能耗为550度电/吨。另外在电解过程中,实验测定一吨金属铅约消耗氢氧化钠130斤。2005年,陆克源课题组在电沉积过程和电极结构方面进行改进,以及电解工艺的优化,使得直流电耗降低到吨铅350度电/吨,并且使碱耗控制在吨铅100kg水平。每吨氢氧化钠成本高达3200元,使得固相电解工艺碱耗成本偏高。分析现有的固相电解法发现,现有工艺的主要问题如下:

4.(1)电解能耗偏高

5.碱性naoh溶液不仅是脱硫剂,同时也是电解液,因此随着脱硫过程不断消耗naoh,使得电解液阻抗逐渐增加,导致电解中后期槽压偏高。

6.(2)通常电解过程需要加入多出理论量1.2

‑

1.5倍的naoh,且在电解后难以循环,使得naoh消耗偏高。

7.(3)每次电解过程需要对涂有废铅膏的阴极板进行6

‑

24h的固化过程,极大降低了电解效率,难以实现连续化电解。

8.如何提高氢氧化钠的利用效率,实现电解母液的回用和免固化连续固相电解是铅膏固相电解工艺亟待解决的难题。

技术实现要素:

9.本发明的目的是为了克服现有技术存在的废铅膏固相电解回收过程中成本高、流程长和能耗高的问题,提供一种可以免固化进行固相电解还原回收金属铅的方法和一种带有压滤式板框的电解槽。本发明具有成本低、易于工业化的优势。

10.为了实现上述目的,本发明一方面提供一种固相电解还原回收金属铅的方法,该方法包括以下步骤:

11.(1)将废铅膏与脱硫剂接触,将接触后的混合物进行固液分离,得到脱硫铅膏和含硫酸盐的脱硫滤液;

12.(2)将所述脱硫铅膏与电解促进剂混合,制成阴极,并放置在电解槽中电解,得到金属铅和循环电解液;

13.该方法还任选地包括步骤(3):将所述脱硫滤液进行任选地补充脱硫剂,冷却结晶,然后进行固液分离,得到硫酸盐晶体和循环再生脱硫剂。

14.本发明第二方面提供一种带有压滤式板框的电解槽,该电解槽设置有阴极、阳极、隔膜和电解液;

15.所述阴极为将脱硫铅膏与电解促进剂混合后,采用板框式压滤机将脱硫铅膏与电解促进剂压制成的阴极;

16.所述隔膜为板框式压滤机的滤布;

17.所述电解液放置于板框内;

18.所述阳极设置于放置有滤袋的阴极板框之间。

19.本发明相较于现有技术具有如下优势:

20.(1)本发明提供的固相电解还原回收金属铅的方法能耗低,其易于工业实施;

21.(2)本发明提供的固相电解还原回收金属铅的方法可以实现物料的回用,例如电解液可以循环使用,如用于6次循环电解,以及可以降级使用用于脱硫反应;

22.(3)现有技术中脱硫后有部分氧化铅和二氧化铅太细无法还原,本发明提供的方法采用脱硫铅膏与电解促进剂混合制成阴极进行电解;

23.(4)本发明较之前的工艺效率高,且无过多化学试剂的添加;

24.(5)优选情况下,所述电解在磁场存在下进行,使得电解过程因具有电解液的定向运动,消除了电解过程中的浓差极化,比不加有磁铁的电解过程在同等电解条件下节省能耗;

25.(6)本发明提供一种带有压滤式板框的电解槽,突破了废铅膏需要预固化的难题,实现了生产和电解的一体化。

附图说明

26.图1是本发明提供的一种具体实施方式的固相电解还原回收金属铅的工艺流程图;

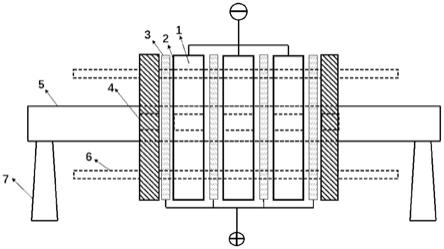

27.图2是本发明提供的一种具体实施方式的带有压滤式板框的电解槽的示意图。

28.附图标记说明

[0029]1‑

脱硫铅膏阴极板

ꢀꢀꢀꢀꢀꢀ2‑

滤袋隔膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑

阳极板

[0030]4‑

阴极进料圆孔

ꢀꢀꢀꢀꢀꢀꢀꢀ5‑

压滤机电解槽

ꢀꢀꢀꢀꢀꢀꢀꢀ6‑

压滤机电解槽固定杆

[0031]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外固定板

[0032]7‑

压滤机电解槽外支架

具体实施方式

[0033]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0034]

本发明第一方面提供一种固相电解还原回收金属铅的方法,该方法包括以下步骤:

[0035]

(1)将废铅膏与脱硫剂接触,将接触后的混合物进行固液分离,得到脱硫铅膏和含硫酸盐的脱硫滤液;

[0036]

(2)将所述脱硫铅膏与电解促进剂混合,制成阴极,并放置在电解槽中电解,得到金属铅和循环电解液;

[0037]

该方法还任选地包括步骤(3):将所述脱硫滤液进行任选地补充脱硫剂,冷却结晶,然后进行固液分离,得到硫酸盐晶体和循环再生脱硫剂。

[0038]

在本发明中,所述废铅膏为本领域常规废铅膏,具有常规组成,主要包括硫酸铅、铅粉、氧化铅和二氧化铅。

[0039]

在本发明中,任选地包括步骤(3)指的是可以包括步骤(3),也可以不包括步骤(3),优选包括步骤(3)。采用该种优选实施方式能够实现脱硫剂的循环利用。

[0040]

根据本发明,优选地,步骤(1)中,所述脱硫剂选自氢氧化钠、氢氧化钾和氨水中的至少一种,更进一步优选为氢氧化钠。

[0041]

根据本发明的一种具体实施方式,步骤(1)所述接触在溶剂存在条件下进行,具体地,将废铅膏与脱硫剂的水溶液进行接触。所述脱硫剂的水溶液的浓度优选为1

‑

20重量%,进一步优选为5

‑

15重量%。

[0042]

优选地,所述脱硫剂用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为0.8

‑

3:1,优选为1.0

‑

2.5:1,进一步优选为1.0

‑

2.2:1。

[0043]

本发明对步骤(1)所述接触条件选择范围较宽,以能够实现废铅膏的脱硫为准,优选地,步骤(1)中,所述接触的温度为0

‑

120℃,优选为30

‑

100℃。优选地,步骤(1)中,所述接

触的时间为5

‑

120min,优选为20

‑

60min。

[0044]

优选情况下,所述接触在搅拌条件下进行,优选地,所述搅拌的速率为30

‑

600rpm。

[0045]

本发明对步骤(1)所述固液分离没有特别的限定,可以为本领域常规使用的各种方式。

[0046]

根据本发明,优选地,步骤(2)中,所述电解促进剂选自铅粉、炭黑、碳粉、锌粉、过氧化氢、活性炭和石墨烯中的至少一种,进一步优选为铅粉、过氧化氢和碳粉中的至少一种。

[0047]

优选地,所述电解促进剂的用量为所述脱硫铅膏重量的0.05

‑

35%,进一步优选为0.1

‑

15%。

[0048]

本发明对所述阴极的形状没有特别的限定,只要能够实现所述电解即可。

[0049]

优选地,步骤(2)中将所述脱硫铅膏与电解促进剂混合,制成阴极的过程包括:将脱硫铅膏与电解促进剂混合后,在油压机下压制成阴极。优选还包括对压制得到的阴极进行固化,固化时间优选为2

‑

20h。

[0050]

所述油压机可以为本领域常规使用的各种油压机。

[0051]

优选地,所述油压机压力为0.1

‑

10mpa,优选为1

‑

5mpa。

[0052]

优选地,所述阴极的厚度为0.5

‑

5.5厘米。

[0053]

根据本发明,具体地,所述电解槽中设置有阳极和电解液;优选地,所述阳极由涂覆镍钴铱氧化物的镀镍钢板制成。

[0054]

优选地,所述电解液选自氢氧化钠水溶液、氢氧化钾水溶液和氨水中的至少一种,进一步优选为氢氧化钠水溶液。该种优选实施方式下,采用的为碱性电解液,相比于酸性电解液能耗更低。具体地,

[0055]

酸性电解液电解阴极:pbso4 2e=pb so

42

‑ e0=

‑

0.356v

[0056]

阳极:h2o

‑

2e=2h

1/2o

2 e0=1.229v

[0057]

总反应:pbso4 h2o=pb h2so4 1/2o2[0058]

碱性电解液,各种铅的化合物在阴极得到电子被还原成金属铅,同时阳极板放出氧气:

[0059]

阴极:pbo 2e

‑

h2o

→

pb 2oh

‑

e

θ

=

‑

0.578v

[0060]

pbo2 2e

‑

h2o

→

pbo 2oh

‑

e

θ

=0.28v

[0061]

pbo2 2h2o 4e

‑

→

pb 4oh

‑

e

θ

=

‑

0.54v

[0062]

阳极:2oh

‑

2e

‑

→

h2o 1/2o2↑ꢀ

e

θ

=0.401v

[0063]

由以上原理可知碱性溶液中的槽压低于酸性电解液,因此能耗低。

[0064]

本发明对所述电解液的浓度选择范围较宽,优选地,所述电解液的浓度为5

‑

35重量%。

[0065]

优选情况下,步骤(2)中,所述电解的槽压为1.3

‑

2.2v,优选为1.5

‑

1.85v。

[0066]

优选地,步骤(2)中,所述电解的电流密度为30

‑

5000a/m2,优选为100

‑

650a/m2。

[0067]

优选地,步骤(2)中,所述电解的电流效率为95

‑

99%。

[0068]

根据本发明的一种优选实施方式,步骤(2)所述电解在磁场存在下进行。根据本发明,优选地,所述磁场通过在所述电解槽下放置磁铁实现。更优选地,采用n35

‑

n52永久磁铁来实现磁驱动下的电解过程。

[0069]

优选所述磁场方向垂直于电解液中离子的移动方向,实现在电解过程中电解液的定向运动。在该种优选实施方式下,使得电解液在电解过程因具有自发的定向运动,有效消除了电解过程中的浓差极化,比不加有磁场的电解过程在同等电解条件下节省能耗。

[0070]

进一步优选地,磁场产生洛伦兹力的方向与电解过程气泡浮力方向一致。该种优选实施方式下,使电解过程中阳极产生的气泡的浮力和定向运动的方向相同。

[0071]

在本发明中,步骤(3)中可以进行补充脱硫剂,也可以不补充,以固液分离前的溶液中,脱硫剂的浓度为准。

[0072]

根据本发明,优选地,步骤(3)中,所述脱硫滤液进行任选地补充脱硫剂之后,使得脱硫剂的浓度为8

‑

15重量%。

[0073]

本发明对所述冷却结晶的条件没有特别的限定,以能够析出固体为准。优选冷却结晶的温度为0

‑

15℃,然后进行所述固液分离。

[0074]

根据本发明的一种特别优选地实施方式,步骤(2)中将所述脱硫铅膏与电解促进剂混合,制成阴极的过程包括:将脱硫铅膏与电解促进剂混合后,采用板框式压滤机将脱硫铅膏与电解促进剂压制成阴极。

[0075]

优选地,压滤压力为0.01

‑

10mpa,滤饼厚度为0.2

‑

50mm;进一步优选地,压滤压力为0.1

‑

4.0mpa,滤饼厚度为5

‑

40mm;更优选地,压滤压力为0.3

‑

1.2mpa,滤饼厚度为15

‑

35mm。

[0076]

根据本发明,优选地,选用含有不锈钢内衬为导电阴极集流体的板框。

[0077]

本发明第二方面提供一种带有压滤式板框的电解槽,如图2所示,该电解槽设置有阴极(脱硫铅膏阴极板1)、阳极(阳极板3)、隔膜(滤袋隔膜2)和电解液;

[0078]

所述阴极为将脱硫铅膏与电解促进剂混合后,采用板框式压滤机将脱硫铅膏与电解促进剂压制成的阴极;

[0079]

所述隔膜为板框式压滤机的滤布;

[0080]

所述电解液放置于板框内;

[0081]

所述阳极设置于装有滤袋的两个阴极板框之间。

[0082]

优选地,所述带有压滤式板框的电解槽用于使得脱硫铅膏在其板框里进行免固化原位电解得到铅粉。

[0083]

根据本发明的一种特别优选地实施方式,上述步骤(2)中,将脱硫铅膏与电解促进剂混合后,采用板框式压滤机将脱硫铅膏与电解促进剂压制成阴极,采用板框式压滤机的滤布作为隔膜,在板框式压滤机的板框内放置电解液,优选在两个阴极之间平行设置阳极。采用该种特别优选地实施方式实现了生产和电解的一体化,避免了传统固相电解所需要的固化等待时间,实现了铅膏的免固化直接电解过程,大幅度减少了人工成本,并且提高了生产效率。

[0084]

根据本发明的一种具体实施方式,所述带有压滤式板框的电解槽还设置有阴极进料圆孔4、压滤机电解槽外固定板5、压滤机电解槽固定杆6和压滤机电解槽外支架7。其设置的具体实施方式可以如图2所示,本发明对此没有特别的限定,本领域技术人员能够在上述公开的基础上,结合实际情况进行适当的选择。

[0085]

本发明对所述电解液没有特别的限定,可以为上述第一方面所述的电解液。

[0086]

本发明对所述阳极选择范围较宽,可以为惰性电极,例如石墨电极或者镀镍钢板,

也可以为上述第一方面所述的阳极。

[0087]

根据本发明一种特别优选的实施方式,当所述脱硫剂为氢氧化钠时,该方法包括:将废铅膏与脱硫剂(氢氧化钠)接触,并将接触后的混合物进行固液分离,得到脱硫铅膏(碳酸铅)和含硫酸盐(硫酸钠)的脱硫滤液;

[0088]

(2)将所述脱硫铅膏和电解促进剂(铅粉)压制成阴极(圆形铅饼),置于电解槽中进行固相电解;

[0089]

(3)将所述脱硫滤液补充脱硫剂,然后进行固液分离,得到硫酸钠晶体和循环再生脱硫剂(氢氧化钠)。

[0090]

以下将通过实施例对本发明进行详细描述。

[0091]

实施例1

[0092]

以废旧超威6

‑

dzm

‑

12电池得到的废铅膏作为实验样品,经分析,其主要成分的重量百分含量如下:9.1%pbo、7.0%pb、43.7%pbso4、39.0%pbo2,余量是水份。

[0093]

(1)将1公斤废铅膏与脱硫剂的水溶液(重量百分比浓度为10%的氢氧化钠溶液)接触进行脱硫反应,其中氢氧化钠的用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为2.2:1。在30℃保温和100转/分搅拌速度的条件下,反应30min后进行固液分离,得到脱硫铅膏和含硫酸钠的脱硫母液;

[0094]

(2)将所述脱硫铅膏与10wt%铅粉促进剂混合均匀后在油压机下采用3mpa压力下压制成10

×

13平方厘米,厚度为2.5厘米的阴极,经过固化10h后,放置在装有20wt%氢氧化钠、市售镀镍钢板制成的阳极的电解槽进行电解,控制电流密度为400安/平方米,电解得到金属铅和循环电解液。

[0095]

电解过程中的槽压为1.92v,电流效率为95%。经测算吨铅的电解能耗为525度电。

[0096]

(3)将30wt%氢氧化钠溶液补充到步骤(1)的脱硫母液中,使其中氢氧化钠溶液浓度恢复到10wt%,并冷却到5℃,进行固液分离,得到硫酸钠固体和循环再生脱硫剂。该循环再生脱硫剂返回到步骤(1)对下一批物料进行脱硫。经过分析,该铅粉经过熔炼后得到纯度为99.92%铅锭。

[0097]

实施例2

[0098]

(1)将1公斤废铅膏与脱硫剂的水溶液(重量百分比浓度为10%的氢氧化钠溶液)接触进行脱硫反应,其中氢氧化钠的用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为2.5:1。在45℃保温和100转/分搅拌速度的条件下,反应30min后进行固液分离,得到脱硫铅膏和含硫酸钠的脱硫母液;

[0099]

(2)将所述脱硫铅膏与10wt%铅粉促进剂混合均匀后在油压机下采用5.0mpa压力下压制成10

×

13平方厘米,厚度为1.5厘米的阴极,经过固化6h后,放置在装有20wt%氢氧化钠、市售镀镍钢板制成的阳极的电解槽进行电解,控制电流密度为400安/平方米,电解槽下方放置有10

×

2.5

×

2厘米3的方形n52磁铁,实现电解液向上运动,电解得到金属铅和循环电解液。

[0100]

电解过程中的槽压为1.89v,电流效率为98%。经测算,电解能耗约为501度电每吨。实验发现在磁场存在下,电解过程的电解液形成和气泡浮力相同的定向运动,消除了电解过程中的浓差极化,它比不加有磁铁的电解过程在同等电解条件下节省约30mv。

[0101]

(3)将30wt%氢氧化钠溶液补充到步骤(1)的脱硫母液中,使其中氢氧化钠溶液浓

度恢复到10wt%,并冷却到5℃,进行固液分离,得到硫酸钠固体和循环再生脱硫剂。该循环再生脱硫剂返回到步骤(1)对下一批物料进行脱硫。经过分析,该铅粉经过火法熔炼后得到纯度为99.95%铅锭。

[0102]

实施例3

[0103]

(1)将1公斤废铅膏与脱硫剂的水溶液(重量百分比浓度为8%的氢氧化钠溶液)接触进行脱硫反应,其中氢氧化钠的用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为2.5:1。在60℃保温和300转/分搅拌速度的条件下,反应30min后进行固液分离,得到脱硫铅膏和含硫酸钠的脱硫母液;

[0104]

(2)将所述脱硫铅膏与8wt%铅粉促进剂混合均匀后在油压机下采用3mpa压力下压制成10

×

13平方厘米,厚度为2.5厘米的阴极,经过固化6h后,放置在装有20wt%氢氧化钠、采用市售涂覆镍钴铱氧化物的镀镍钢板制成的阳极的电解槽进行电解,控制电流密度为400安/平方米,电解槽下方放置有10

×

2.5

×

2厘米3的方形磁铁,电解得到金属铅和循环电解液。

[0105]

电解过程中的槽压为1.75v,电流效率为95%。

[0106]

实验表明,镍钴铱氧化物可以促进阳极析氧反应,降低阳极过电位,对比普通镀镍钢板阳极,可以节省140mv的过电位,使得吨铅电解进一步降低到479度电。

[0107]

(3)将30wt%氢氧化钠溶液补充到步骤(1)的脱硫母液中,使其中氢氧化钠溶液浓度恢复到8wt%,并冷却到5℃,进行固液分离,得到硫酸钠固体和循环再生脱硫剂。该循环再生脱硫剂返回到步骤(1)对下一批物料进行脱硫。经过分析,该铅粉经过熔炼后得到纯度为99.92%铅锭。

[0108]

实施例4

[0109]

(1)将1公斤废铅膏与脱硫剂的水溶液(重量百分比浓度为10%的氢氧化钠溶液)接触进行脱硫反应,其中氢氧化钠的用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为2.5:1。在60℃保温和300转/分搅拌速度的条件下,反应50min后进行固液分离,得到脱硫铅膏和含硫酸钠的脱硫母液;

[0110]

(2)将所述脱硫铅膏与9wt%铅粉促进剂混合均匀后在油压机下采用3mpa压力下压制成10

×

13平方厘米,厚度为3.0厘米的阴极,经过固化6h后,并放置在装有15wt%氢氧化钠、市售涂覆镍钴铱氧化物的镀镍钢板制成的阳极的电解槽进行电解,控制电流密度为400安/平方米,电解槽下方放置有直径为16厘米的圆环形磁铁,电解得到金属铅和循环电解液。

[0111]

电解过程中的槽压为1.81v,电流效率为95%。

[0112]

(3)将30wt%氢氧化钠溶液补充到步骤(1)的脱硫母液中,使其中氢氧化钠溶液浓度恢复到10%,并冷却到5℃,进行固液分离,得到硫酸钠固体和循环再生脱硫剂。该循环再生脱硫剂返回到步骤(1)对下一批物料进行脱硫。经过分析,该铅粉经过熔炼后得到纯度为99.92%铅锭。

[0113]

实施例5

[0114]

(1)将1公斤废铅膏与脱硫剂的水溶液(重量百分比浓度为10%的氢氧化钠溶液)接触进行脱硫反应,其中氢氧化钠的用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为2.5:1。在70℃保温和100转/分搅拌速度的条件下,反应30min后进行固液分离,得到脱

硫铅膏和含硫酸钠的脱硫母液;

[0115]

(2)将所述脱硫铅膏与30wt%铅粉促进剂混合均匀后在油压机下采用3mpa压力下压制成10

×

13平方厘米,厚度为2.5厘米的阴极,经过固化9h后,放置在装有氢氧化钠电解液、市售涂覆镍钴铱氧化物的镀镍钢板制成的阳极的电解槽中进行电解,电解槽中的氢氧化钠电解液来自实施例1电解后的电解槽,且电解液在实施例1中循环使用了6次。控制电流密度为400安/平方米,电解槽下方放置有直径为16厘米的圆环形磁铁,电解得到金属铅和循环电解液。

[0116]

电解过程中的槽压为1.80v,电流效率为95%。

[0117]

(3)将30wt%氢氧化钠溶液补充到步骤(1)的脱硫母液中,使其中氢氧化钠溶液浓度恢复到10wt%,并冷却到5℃,进行固液分离,得到硫酸钠固体和循环再生脱硫剂。该循环再生脱硫剂返回到步骤(1)对下一批物料进行脱硫。经过分析,该铅粉经过熔炼后得到纯度为99.91%铅锭。

[0118]

实施例6

[0119]

(1)将1公斤废铅膏与脱硫剂的水溶液(来自实施例5的电解后的氢氧化钠电解液,实现氢氧化钠溶液循环降级使用)接触进行脱硫反应,其中氢氧化钠的用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为2.5:1。在60℃和100转/分搅拌速度的条件下,反应30min后进行固液分离,得到脱硫铅膏和含硫酸钠的脱硫母液;

[0120]

(2)将所述脱硫铅膏与10wt%铅粉促进剂混合均匀后在油压机下采用3mpa压力下压制成10

×

13平方厘米,厚度为2.5厘米的阴极,经固化8h后放置在装有20%氢氧化钠、市售涂覆镍钴铱氧化物的镀镍钢板制成的阳极的电解槽进行电解,控制电流密度为1000安/平方米,电解槽下方放置有直径为16厘米的圆环形磁铁,电解得到金属铅和循环电解液。

[0121]

电解过程中的槽压为2.12v,电流效率为98%,吨铅电耗为562度电。

[0122]

(3)将30wt%氢氧化钠溶液补充到步骤(1)的脱硫母液中,使其中氢氧化钠溶液浓度恢复到10wt%,并冷却到5℃,进行固液分离,得到硫酸钠固体和循环再生脱硫剂。该循环再生脱硫剂返回到步骤(1)对下一批物料进行脱硫。经过分析,该铅粉经过熔炼后得到纯度为99.85%铅锭。

[0123]

实施例7

[0124]

(1)将1公斤废铅膏与脱硫剂的水溶液(重量百分比浓度为10%的氢氧化钾溶液)接触进行脱硫反应,其中氢氧化钾的用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为2.5:1。在60℃保温和100转/分搅拌速度的条件下,反应30min后进行固液分离,得到脱硫铅膏和含硫酸钾的脱硫母液;

[0125]

(2)将所述脱硫铅膏与10wt%铅粉促进剂混合均匀后在油压机下采用3.5mpa压力下压制成10

×

13平方厘米,厚度为2.5厘米的阴极,经固化12h后,放置在装有20%氢氧化钾、市售涂覆镍钴铱氧化物的镀镍钢板制成的阳极的电解槽进行电解,控制电流密度为400安/平方米,电解得到金属铅和循环电解液。

[0126]

电解过程中的槽压为1.79v,电流效率为97%。

[0127]

(3)将30wt%氢氧化钾溶液补充到步骤(1)的脱硫母液中,使其中氢氧化钾溶液浓度恢复到10wt%,并冷却到5℃,进行固液分离,得到硫酸钾固体和循环再生脱硫剂。该循环再生剂返回到步骤(1)对下一批物料进行脱硫。经过分析,该铅粉经过熔炼后得到纯度为

99.92%铅锭。

[0128]

实施例8

[0129]

本实施例展现本发明免固化直接固相电解回收铅工艺。

[0130]

(1)将10公斤废铅膏与脱硫剂的水溶液(重量百分比浓度为10%的氢氧化钾溶液)接触进行脱硫反应,其中氢氧化钠的用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为2.5:1。在60℃和100转/分搅拌速度的条件下,反应30min,得到脱硫铅膏和含有硫酸钠的脱硫母液混合浆料。

[0131]

取自制压滤机式电解槽,包括两个10

×

13平方厘米,厚度为2mm的市售镀镍阳极,和一个10

×

13平方厘米,厚度为3cm的嵌有厚度为0.5mm的不锈钢板的聚丙烯框,滤袋采用市售涤纶滤袋。采用压滤机料泵将上述混合浆料打入压滤机式电解槽,随后泵入1公斤清水滤饼进行清洗后,在0.6mpa下压实,随后泵入少量20wt%naoh溶液为电解液,保持滤布浸润状态下进行电解,对阳极板随后将脱硫浆料泵入到压滤机中,控制阴极电流密度为600am

‑2,此时初始槽压为2.05v,电流效率约为98%,经过恒流电解,直至槽压先降低到1.93v,再逐步增加到2.2v后,电解结束,卸下阴极板,经去掉滤袋后得到阴极铅粉。经过分析,电耗约为565度电/吨铅。该铅粉经过熔炼后得到纯度为99.91%铅锭。

[0132]

实施例9

[0133]

为进一步展示本发明的通用性,本实施例采用风帆l2

‑

400汽车启动电池的废铅膏10公斤。经edta滴定分析,该铅膏含有硫酸铅质量含量为36.3%,控制氢氧化钾溶液和硫酸铅摩尔比为2.05:1,其中配置重量百分比浓度约为10%氢氧化钾溶液约14公斤和铅膏在40℃下反应20min后得到脱硫铅膏和硫酸钾,以及残留氢氧化钾的浆液。

[0134]

经分离过程得到脱硫铅膏和含有硫酸钾的脱硫母液混合浆料。

[0135]

取自制压滤机式电解槽,包括两个10

×

13平方厘米,厚度为2mm的市售镀镍阳极,和一个10

×

13平方厘米,厚度为3cm的嵌有厚度为0.5mm的不锈钢板阴极的聚丙烯框,滤袋采用市售涤纶滤袋。采用压滤机料泵将上述混合浆料打入压滤机式电解槽,随后泵入10公斤清水对滤饼进行清洗后,在0.6mpa下压实,随后泵入少量20wt%koh溶液为电解液,保持滤布浸润状态下进行电解,对阳极板随后将脱硫浆料泵入到压滤机中,控制阴极电流密度为600am

‑2,电解过程平均槽压为2.03v,电流效率约为98%。待电解结束,卸下阴极板,经去掉滤袋后得到阴极铅粉。经过分析,电耗约为537度电/吨铅。该铅粉经过熔炼后得到纯度为99.8%铅锭。

[0136]

实施例10

[0137]

(1)采用将1公斤实施例9中汽车电池的废铅膏,使它与重量百分比浓度为12%的氢氧化钠溶液进行脱硫反应,保持氢氧化钠的用量与废铅膏中硫酸铅脱硫反应所需理论用量的摩尔比为2.1:1。在30℃保温和100转/分搅拌速度的条件下,反应30min后进行固液分离,得到脱硫铅膏和含硫酸钠的脱硫母液;

[0138]

(2)将所述脱硫铅膏与300克15wt%过氧化氢溶液混合,使其中的大部分二氧化铅组分转变为氧化铅,然后过滤,并在油压机下采用3mpa压力下压制成10

×

13平方厘米,厚度为2.5厘米的阴极,经过固化10h后,放置在装有20wt%氢氧化钠、市售镀镍钢板制成的阳极的电解槽进行电解,控制电流密度为400安/平方米,电解得到金属铅和循环电解液。

[0139]

电解过程中的槽压为1.93v,电流效率为95%。经测算吨铅的电解能耗为471度电。

电耗的降低得益于二氧化铅组分被电解促进剂过氧化氢还原为氧化铅和氧气,从而降低了电解过程的用电需求。

[0140]

(3)将30wt%氢氧化钠溶液补充到步骤(1)的脱硫母液中,使其中氢氧化钠溶液浓度恢复到10wt%,并冷却到5℃,进行固液分离,得到硫酸钠固体和循环再生脱硫剂。该循环再生脱硫剂返回到步骤(1)对下一批物料进行脱硫。经过分析,该铅粉经过熔炼后得到纯度为99.92%铅锭。

[0141]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。