1.本发明涉及一种石墨相氮化碳薄膜电极的制备方法,属于光电化学和薄膜制备技术领域,具体涉及一种喷雾热聚合制备石墨相氮化碳薄膜电极的方法。

背景技术:

2.石墨相氮化碳是一种三均三嗪结构单元组成的新型有机半导体材料,其禁带宽度约为2.7ev,易于带隙调节,非常适合用于光电催化分解水研究,另外它还具有良好的稳定性,价格低廉等性质,因此成为有前景的候选光阳极材料。

3.氮化碳的制备一般是通过煅烧富含碳氮的有机物前驱体生成的。例如:专利cn201710617988.x中提及了一种石墨相氮化碳薄膜电极的制备方法,首先使用富含三聚氰胺等前驱体制备出氮化碳,然后将氮化碳溶解在溶剂中再涂覆到基底上;但是该方法制备过程繁琐,制备出的氮化碳薄膜往往存在不均匀且与基底结合不好等问题。

4.专利cn201910399396.4中也提及了一种石墨相氮化碳薄膜电极的制备方法,该方法时通过将基底与前驱体共同包覆煅烧,导致基底表面会全部沉积上氮化碳薄膜,由于氮化碳的导电能力远远不如基底本身,未留有空白区域的基底与电极夹接触就会降低电子传输的能力。

5.因此,急需开发一种制备方法简单、可重复性高和制备出的薄膜均匀且留出与电极夹接触的空白区域的电极材料,从而改善其光电性能。

技术实现要素:

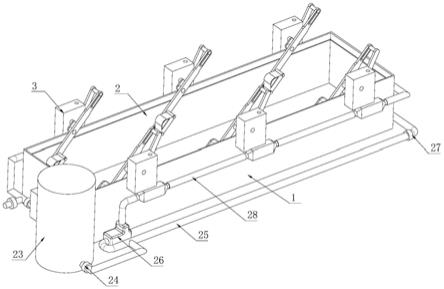

6.针对现有技术存在的缺陷或改进需求,本发明提供一种喷雾干燥和喷雾热聚合联用制备石墨相氮化碳光电极的方法,将雾化的前驱体液源源不断的喷在基底上,使前驱体溶液在低温区经历干燥的过程,然后在高温区的封闭环境经历热聚合反应从而在基底上形成一层均匀的氮化碳薄膜,且可通过控制露出基底的大小来控制氮化碳薄膜的沉积面积。

7.为实现上述目的,本发明采用以下技术方案:

8.一种喷雾热聚合制备石墨相氮化碳薄膜电极的方法,具体包括以下步骤:

9.(1)将富含碳氮的前驱体充分研磨后干燥,将研磨并干燥后的前驱体溶解于去离子水中,得到前驱体溶液;

10.(2)将电极基底放置于加热炉的出口处并将出口封住;

11.(3)将步骤(1)的前驱体溶液注入雾化器中,并将雾化口连接到加热炉的入口端;

12.(4)将超声雾化器开启并控制雾化速度,使前驱体溶液在低温区经历干燥的过程,然后在高温区的封闭环境经历热聚合反应从而在基底上形成一层均匀的氮化碳薄膜,即得石墨相氮化碳薄膜电极。

13.步骤(1)所述富含碳氮的前驱体为氰胺、双氰胺、三聚氰胺、硫脲、尿素中的一种或多种任意比例混合。

14.步骤(1)所述搅拌溶解前驱体的时间为5~180min,前驱体溶液浓度为0.1g/l~

20g/l。

15.步骤(2)电极基底包括石英玻璃片、氟掺杂的二氧化锡片(fto)、掺锡氧化铟片(ito)或钛片;电极基底放置为1片以上电极基底并列放置或重叠放置。

16.步骤(4)加热炉加热区进行热处理的温度为550~800℃,雾化速度为0.05l/h~1.0l/h。

17.步骤(4)雾化过程结束后,继续保温0.5~12h。

18.所述加热炉为含有中空腔体的炉子,如管式炉(横式或竖式)和马弗炉;雾化器包括超声雾化器、压缩式雾化器和网式雾化器。

19.与现有技术相比,本发明的优点在于:

20.本发明是利用雾化后的前驱体溶液液滴源源不断的涌入反应区间内,且在一个相对密闭的空间,可以满足热聚合反应的条件。经雾化后的液滴极细,所以在基底上形成的石墨相氮化碳薄膜是均匀且结合紧密的。通过控制露出加热炉炉口内的基底的面积,控制形成的石墨相氮化碳薄膜的面积,使导电基底留出一部分与电极夹接触的空白部分,来提高光电极的电子传导能力。

21.本发明还可通过调整前驱体溶液的浓度以及用量来控制薄膜厚度,该方法简单方便且具有一定的通用性,可以实现在不同基底上沉积氮化碳薄膜;氮化碳的禁带宽度一般为2.7ev,本发明方法制备的石墨相氮化碳可以修饰氮化碳的结构,拓宽光响应范围,降低禁带宽度(2.47ev)来达到更好的光学效应。

附图说明

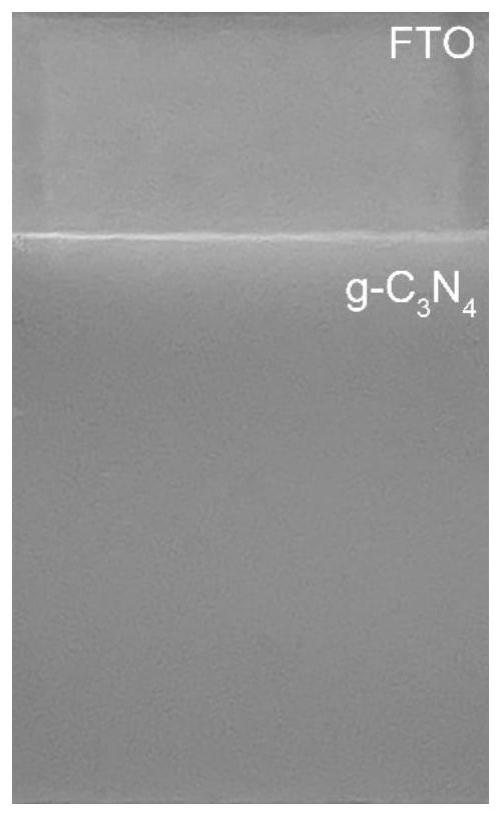

22.图1为实施例1的600℃下在fto表面的氮化碳薄膜照片;

23.图2为实施例1的600℃下在fto表面的氮化碳薄膜的禁带图;

24.图3为实施例2的800℃下在石英玻璃表面制的氮化碳薄膜的x射线衍射谱。

具体实施方式

25.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

26.实施例1

27.一种喷雾热聚合制备石墨相氮化碳薄膜电极的方法,具体步骤如下:

28.(1)在室温下将双氰胺置于研钵内充分研磨成粉末,然后放入50℃的烘箱内24h,以去除双氰胺内的水分,在搅拌的条件下,将研磨并干燥后的双氰胺取5g溶解于1l去离子水中,搅拌100min得到前驱体溶液;

29.(2)将电极基底fto平放在竖式管式炉的上端管口,调节电极基底fto在管口内露出的面积为1cm*1cm的正方形,且将烧杯罩于管口上方,进行封口;

30.(3)将步骤(1)的前驱体溶液注入超声雾化器中,并将雾化口连接竖式管式炉的下端,设置并等待管式炉加热区的温度升为650℃;

31.(4)在温度650℃条件下,将超声雾化器开启并控制雾化速度为0.5l/h,使喷雾源源不断的经过竖式管式炉干燥,然后在管式炉口在电极基底fto上进行热聚合反应,体积为1l的前驱体溶液喷雾结束后,继续保温0.5h,封闭状态下自然冷却后,在fto基底上即可得

到面积为1cm*1cm的石墨相氮化碳薄膜电极。

32.图1为本实施例600℃下在fto表面的氮化碳薄膜照片,从图中可知由喷雾热聚合制备的石墨相氮化碳薄膜非常均匀且结合紧密。

33.图2为本实施例600℃下在fto表面的氮化碳薄膜的禁带图;从图中可知制备的石墨相氮化碳的禁带宽度为2.47ev。

34.实施例2

35.一种喷雾热聚合制备石墨相氮化碳薄膜电极的方法,具体步骤如下:

36.(1)在室温下将尿素置于研钵内充分研磨成粉末,然后放入50℃的烘箱内24h,以去除尿素内的水分,在搅拌的条件下,将研磨并干燥后的尿素取10g溶解于1l去离子水中,搅拌5min得到前驱体溶液;

37.(2)将电极基底石英玻璃片平放在横式管式炉的出口端,调节电极基底石英玻璃片在管口内露出的面积为5cm*5cm的正方形,且将烧杯罩于管口上,进行封口;

38.(3)将步骤(1)的前驱体溶液注入网式雾化器中,并将雾化口连接横式管式炉的入口端,设置并等待管式炉加热区的温度升为800℃;

39.(4)在温度800℃条件下,将网式雾化器开启并控制雾化速度为1l/h,使喷雾源源不断的经过管式炉干燥,然后在管式炉口在电极基底玻璃上进行热聚合反应,体积为1l的前驱体溶液喷雾结束后,继续保温6h,封闭状态下自然冷却后,在石英玻璃片基底上即可得到面积为5cm*5cm的石墨相氮化碳薄膜电极。

40.图3为本实施例800℃下在玻璃表面制的氮化碳薄膜的x射线衍射谱,从图中可知在13.5

°

和27.7

°

的衍射峰分别对应的是氮化碳的(100)和(002),证明氮化碳的成功合成。

41.实施例3

42.一种喷雾热聚合制备石墨相氮化碳薄膜电极的方法,具体步骤如下:

43.(1)在室温下将三聚氰胺置于研钵内充分研磨成粉末,然后放入50℃的烘箱内24h,以去除三聚氰胺内的水分,在搅拌的条件下,将研磨并干燥后的三聚氰胺取0.1g溶解于1l去离子水中,搅拌100min得到前驱体溶液;

44.(2)将电极基底fto平放在竖式管式炉的上端管口,调节电极基底fto在管口露出的面积为2cm*2cm的正方形,且将烧杯罩于管口上方,进行封口;

45.(3)将步骤(1)的前驱体溶液注入压缩式雾化器中,并将雾化口连接竖式管式炉的下端,设置并等待管式炉加热区的温度升为550℃;

46.(4)在温度550℃条件下,将压缩式雾化器开启并控制雾化速度为0.05l/h,使喷雾源源不断的经过竖式管式炉干燥,然后在管式炉口在电极基底fto上进行热聚合反应,体积为1l的前驱体溶液喷雾结束后,继续保温12h,封闭状态下自然冷却后,在fto基底上即可得到面积为2cm*2cm的石墨相氮化碳薄膜电极。

47.实施例4

48.一种喷雾热聚合制备石墨相氮化碳薄膜电极的方法,具体步骤如下:

49.(1)在室温下将氰胺和双氰胺按照1:1的质量比置于研钵内充分研磨成粉末,然后放入50℃的烘箱内24h,以去除氰胺和双氰胺内的水分,在搅拌的条件下,将研磨并干燥后的前驱体取20g溶解于1l去离子水中,搅拌180min得到前驱体溶液;

50.(2)将电极基底钛片平放在竖式管式炉的上端管口,调节电极基底钛片在管口露

出的面积为1cm*2cm的正方形,且将烧杯罩于管口上方,进行封口;

51.(3)将步骤(1)的前驱体溶液注入超声雾化器中,并将雾化口连接竖式管式炉的下端,设置并等待管式炉加热区的温度升为700℃;

52.(4)在温度700℃条件下,将超声雾化器开启并控制雾化速度为0.75l/h,使喷雾源源不断的经过竖式管式炉干燥,然后在管式炉口在电极基底钛片上进行热聚合反应,体积为1l的前驱体溶液喷雾结束后,继续保温1h,封闭状态下自然冷却后,在钛片基底上即可得到面积为1cm*2cm的石墨相氮化碳薄膜电极。

53.实施例5

54.一种喷雾热聚合制备石墨相氮化碳薄膜电极的方法,具体步骤如下:

55.(1)在室温下将双氰胺和尿素按照2:1的质量比置于研钵内充分研磨成粉末,然后放入50℃的烘箱内24h,以去除双氰胺和尿素内的水分,在搅拌的条件下,将研磨并干燥后前驱体取15g溶解于1l去离子水中,搅拌45min得到前驱体溶液;

56.(2)将两块电极基底ito并排平放在竖式管式炉的上端管口,调节每块电极基底ito在管口露出的面积为3cm*2cm的正方形,且将烧杯罩于管口上方,进行封口;

57.(3)将步骤(1)的前驱体溶液液注入超声雾化器中,并将雾化口连接竖式管式炉的下端,设置并等待管式炉加热区的温度升为650℃;

58.(4)在温度650℃条件下,将超声雾化器开启并控制雾化速度为0.25l/h,使喷雾源源不断的经过竖式管式炉干燥,然后在管式炉口在电极基底ito上进行热聚合反应,体积为1l的前驱体溶液喷雾结束后,继续保温5h,封闭状态下自然冷却后,在两块ito基底上均可得到面积为3cm*2cm的石墨相氮化碳薄膜电极。

59.实施例6

60.一种喷雾热聚合制备石墨相氮化碳薄膜电极的方法,具体步骤如下:

61.(1)在室温下将尿素置于研钵内充分研磨成粉末,然后放入50℃的烘箱内24h,以去除双尿素内的水分,在搅拌的条件下,将研磨并干燥后前驱体取10g溶解于1l去离子水中,搅拌60min得到前驱体溶液;

62.(2)将3块电极基底ito重叠平放在竖式管式炉的上端管口,调节最下层电极基底ito在管口露出的面积为3cm*2cm的正方形,第二层电极基底ito在管口露出的面积为2cm*1cm的正方形,第三层电极基底ito在管口露出的面积为1cm*1cm的正方形,且将烧杯罩于管口上方,进行封口;

63.(3)将步骤(1)的前驱体溶液液注入超声雾化器中,并将雾化口连接竖式管式炉的下端,设置并等待管式炉加热区的温度升为800℃;

64.(4)在温度800℃条件下,将超声雾化器开启并控制雾化速度为5l/h,使喷雾源源不断的经过竖式管式炉干燥,然后在管式炉口在电极基底ito上进行热聚合反应,体积为1l的前驱体溶液喷雾结束后,继续保温0.5h,封闭状态下自然冷却后,在三块ito基底上均可得到面积为3cm*2cm、2cm*1cm、1cm*1cm的石墨相氮化碳薄膜电极。

65.对比例1

66.在室温下称取双氰胺5g,将其置于研磨中研磨作为氮化碳前驱体;然后将前驱体均匀平铺于陶瓷坩埚底部并将fto基底置于上方,之后用锡纸包裹住装有前驱体的陶瓷坩埚,将坩埚放置于管式炉内,在空气气氛下以5℃/min的升温速率加热前驱体至550

°

并保持

2小时,反应结束后自然冷却至室温,fto基底上即生成氮化碳薄膜,用该样品测uv

‑

vis光谱,计算得到禁带宽度为2.67ev,明显高于实施例1的禁带宽度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。