1.本发明涉及一种钢的连续铸造方法。更详细而言,本发明涉及一种可减少在铸片内产生的中心偏析的钢的连续铸造方法。

背景技术:

2.在钢的凝固过程中,碳、磷、硫、锰等溶质元素因凝固时的再分配而在未凝固的液相侧增稠。其结果在枝晶树间形成宏观偏析。

3.另外,利用连续铸造机进行铸造而逐渐凝固的连续铸造铸片(以下,也简称为“铸片”)中,有时因凝固收缩、热收缩和在连续铸造机的辊间产生的凝固壳的凸起等,在铸片的厚度中心部形成空隙或者产生负压。其结果是在铸片的厚度中心部吸引钢液。然而,在凝固末期的未凝固层中不存在充分量的钢液,因此上述溶质元素进行了富集的、枝晶树间的钢液被吸引移动到铸片的厚度中心部,在铸片的厚度中心部凝固。这样形成的偏析斑点中溶质元素的浓度成为比钢液的初始浓度高很多的值。该现象通常称为“宏观偏析”,根据其存在部位,也称为“中心偏析”。

4.因铸片的中心偏析,导致原油、天然气体等输送用管线管材的品质显著降低。品质降低例如是因腐蚀反应而侵入到钢内部的氢扩散到在中心偏析部生成的锰硫化物(mns)、铌碳化物(nbc)等的周围并积累,因其内压产生裂纹所引起的。另外,中心偏析部因高浓度的溶质元素而硬质化,因此上述裂纹进一步传播到周围而扩张。该裂纹被称为氢诱导裂纹(hic:hydrogen induced cracking)。因此,减少铸片的厚度中心部的中心偏析对于实现钢制品的品质提高极其重要。

5.以往,提出有很多在从连续铸造工序到轧制工序期间使铸片的中心偏析减少或无害化的技术。例如,专利文献1和专利文献2中提出了在连续铸造机内对具有未凝固层的凝固末期的铸片一边通过铸片支承辊,在相当于凝固收缩量与热收缩量之和的程度的压下量缓缓压下一边进行铸造的技术。该技术被称为轻压下法。轻压下法中,使用在铸造方向并列的多对铸片支承辊拉制铸片时,以与凝固收缩量和热收缩量的和匹配的压下量缓缓地压下铸片,减少未凝固层的体积,防止铸片中心部的空隙和负压部的形成。由此,防止枝晶树间的稠化钢液从枝晶树间被吸引到铸片的厚度中心部。通过这样的机理,利用轻压下法,减轻在铸片内产生的中心偏析。

6.另外,已知在厚度中心部的枝晶组织的形态与中心偏析之间,有紧密的关系。例如,专利文献3中提出了通过将连续铸造机的二次冷却带的浇铸方向的特定位置的比水量设定在0.5l/kg以上,从而促进凝固组织的微细化和等轴晶化,减少中心偏析的技术。并且,专利文献4中提出了通过将压下条件和冷却条件适当地进行调整而将铸片厚度中心部的一次枝晶间隔设为1.6mm以下,从而减少中心偏析的技术。

7.另一方面,有以防止铸片的表面裂纹作为目的的技术,作为在连续铸造机内的铸片的温度控制的方法,专利文献5中提出了对铸片表面进行加热升温的技术。专利文献5中在连续铸造机的矫正带内,以平均30℃/min以上升温铸片表层,防止铸片矫正时的表面裂

纹。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开平08-132203号公报

11.专利文献2:日本特开平08-192256号公报

12.专利文献3:日本特开平08-224650号公报

13.专利文献4:日本特开2016-28827号公报

14.专利文献5:日本特开2008-100249号公报。

技术实现要素:

15.在专利文献1和专利文献2所记载的发明中,可通过在轻压下减少中心偏析。然而,并不足够将中心偏析减少到近年来的管线管材等钢管所要求的等级。

16.另外,专利文献3和专利文献4所记载的发明中,通过在轻压下的基础上,调整二次冷却条件,从而可使凝固组织微细化,减少中心偏析。然而,管线管材等的钢管所要求的偏析减少的等级逐年提高,不足以减少到将来所要求的偏析度的等级。另外,为了进一步减少偏析,例如考虑在最佳的轻压条件下连续铸造钢,但专利文献3和专利文献4的方法中,难以将中心偏析减少到比现状更好。

17.另外,专利文献5的铸片加热装置并不限于连续铸造机内的设置空间,虽然可作为局部加热方法进行利用,但也无法将铸片整体控制成均匀的温度。

18.本发明鉴于这些问题而完成,其目的在于提供一种可减少在铸片内产生的中心偏析的钢的连续铸造方法。

19.本发明人等为了解决上述课题而进行了反复深入的研究。其结果发现在钢的连续铸造的铸片的冷却工序中,通过将铸片以规定的区间、规定的水量密度进行冷却,从而可大幅度减少中心偏析,从而完成了本发明。

20.本发明鉴于上述情况而完成,其主旨如下。

21.[1]一种钢的连续铸造方法,在连续铸造机内的沿着铸片拉制方向的区间,将从在铸片宽度中央的沿着厚度方向的固相率的平均值在0.4~0.8的范围内的起点、到在上述铸片宽度中央的沿着厚度方向的固相率的平均值比在上述起点的固相率的平均值大且为1.0以下的范围内的终点设为第一区间,

[0022]

在上述第一区间内,将铸片单位表面积的水量密度设在50l/(m2×

min)~2000l/(m2×

min)的范围内,用水冷却铸片。

[0023]

[2]根据上述[1]所述的钢的连续铸造方法,其中,在上述第一区间内,将铸片单位表面积的水量密度设在300l/(m2×

min)~1000l/(m2×

min)的范围内,用水冷却铸片。

[0024]

[3]根据上述[1]或上述[2]所述的钢的连续铸造方法,其中,使上述第一区间的终点的固相率的平均值小于1.0,将位于比上述第一区间靠下游的规定长度的区间设为第二区间,

[0025]

在上述第二区间,以比上述第一区间的铸片单位表面积的水量密度小的铸片单位表面积的水量密度,利用水冷却铸片。

[0026]

[4]根据上述[3]所述的钢的连续铸造方法,其中,在上述第二区间,将铸片单位表

面积的水量密度设在50l/(m2×

min)~300l/(m2×

min)的范围内,利用水冷却铸片。

[0027]

[5]根据上述[3]或上述[4]所述的钢的连续铸造方法,其中,在上述第二区间,铸片的表面温度为200℃以下。

[0028]

[6]根据上述[1]至上述[5]中任一项所述的钢的连续铸造方法,其中,上述第一区间是在连续铸造机内将铸片沿水平方向搬运的水平带的区域内。

[0029]

[7]根据上述[1]至上述[6]中任一项所述的钢的连续铸造方法,其中,在从连续铸造机的铸模下端开始沿着铸片拉制的轧制线分离5m以上的下游侧的范围内,且从比上述第一区间的起点靠一个上游侧的辊间向上游侧至少5m以上的区间,

[0030]

在不对铸片喷射二次冷却水的情况下进行铸片的冷却,

[0031]

在将铸片的全部宽度设为w(-0.5w~宽度中央0~ 0.5w)时,从比上述第一区间的起点靠一个上游侧的辊间的铸片宽度的0.8w(-0.4w~宽度中央0~ 0.4w)的范围内的铸片表面温度的最大值与最小值之差为150℃以下。

[0032]

发明效果

[0033]

本发明的钢的连续铸造方法中,可减少在铸片内产生的中心偏析。

附图说明

[0034]

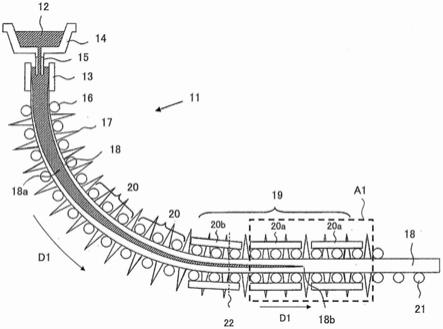

图1是表示可实施本发明所涉及的钢的连续铸造方法的连续铸造机的一个例子的概略图。

[0035]

图2是说明铸片宽度中央的位置的俯视图。

[0036]

图3是在铸片宽度中央的位置切断成厚度方向的铸片的横截面图。

[0037]

图4是表示计算铸片宽度中央的沿着厚度方向的固相率时的、铸片截面的解析区域的说明图。

[0038]

图5是表示计算凝固末期的厚度中心附近的温度梯度时使用的铸片截面的区域的说明图。

[0039]

图6是表示参考实验1的温度梯度与偏析粒个数的关系的坐标图。

[0040]

图7是表示参考实验2的水量密度与温度梯度的关系的坐标图。

[0041]

图8是表示参考实验3的水量密度与温度下降时间的关系的坐标图。

[0042]

图9是表示参考实验4的强冷却开始时的固相率与温度梯度的关系的坐标图。

[0043]

图10是表示可实施本发明所涉及的钢的连续铸造方法的连续铸造机的其他的一个例子的概略图。

[0044]

图11是表示无二次冷却水的区间长度与偏析粒个数的关系的坐标图。

具体实施方式

[0045]

以下,参照附图,对本发明的优选的实施方式进行说明。其中,本发明的范围并不限于图示例。另外,在本说明书中,“-”是指无量纲数。

[0046]

图1是表示可实施本发明所涉及的钢的连续铸造方法的连续铸造机的一个例子的概略图。图1所示的连续铸造机11是垂直弯曲型的连续铸造机。此外,并不限于垂直弯曲型,也可使用弯曲型的连续铸造机。

[0047]

图1所示的连续铸造机11具备浇注盘14、铸模13、多对铸片支承辊16和多个喷嘴17

等。另外,如图1所示,铸片18向铸片拉制方向d1被拉制。另外,本说明书中,对铸片拉制方向d1的设置有浇注盘14的一侧作为上游侧、铸片18被拉制的前端的一侧作为下游侧进行说明。

[0048]

浇注盘14设置在铸模13的上方,将钢液12供给于铸模13。浇注盘14中,从浇包(未图示)供给钢液12,存积钢液12。在浇注盘14的底部,设置有用于调整钢液12的流量的滑动喷嘴(未图示),在该滑动喷嘴的下表面设置有浸渍喷嘴15。

[0049]

铸模13设置于浇注盘14的下方。钢液12从浇注盘14的浸渍喷嘴15被注入到铸模13。注入的钢液12在铸模13被冷却(一次冷却),由此,形成铸片18的外壳形状。

[0050]

多对铸片支承辊16沿着铸片拉制方向d1,从两侧支撑铸片18。多对铸片支承辊16例如由包括支持辊对、导辊对和夹送辊对的多对支承辊构成。另外,如图1所示,会集多对铸片支承辊16而形成一个区段20。

[0051]

多个喷嘴17设置在沿着铸片拉制方向d1相邻的铸片支承辊16之间。喷嘴17是用于对铸片18喷射冷却水,将铸片18二次冷却的喷嘴。作为喷嘴17,可无限制地使用水喷嘴(流体喷嘴)、空气喷雾喷嘴(二流体喷嘴)等喷嘴。

[0052]

铸片18利用从多个喷嘴17喷出的冷却水(二次冷却水),一边沿着铸片拉制方向d1被拉制一边被冷却。此外,图1中斜线示出了铸片18内的钢液的未凝固部18a。另外,图1中将未凝固部18a消失而凝固结束的凝固完成位置标记为符号18b而示出。

[0053]

在连续铸造机11的下游侧,设置有对铸片18进行轻压下的轻压下带19。在轻压下带19上设置有多个由多对铸片支承辊16构成的区段20a、20b。轻压下带19的多个铸片支承辊16配置成各辊对的铸片18的厚度方向的辊间隔朝向铸片拉制方向d1缓缓变窄,由此,将通过轻压下带19的铸片18轻压下。另外,图1中,对设置在轻压下带19的区域内的、连续铸造机11的下部矫正位置标记符号22而示出。

[0054]

在连续铸造机11的下游侧,设置有铸片18沿着水平方向搬运的水平带的区域a1。此外,图1中,将由铸片支承辊16构成的区段中存在于水平带的区域a1的区段标记为符号20a,将位于靠水平带的区域a1上游侧的区段标记为符号20b。

[0055]

在连续铸造机11,在靠水平带的区域a1下游侧,设置有用于搬运完全凝固的铸片18的多个搬运辊21。在搬运辊21的上方,设置有将铸片18切断成规定长度的铸片切断机(未图示)。

[0056]

本发明所涉及的钢的连续铸造方法中,在连续铸造机11的沿着铸片拉制方向d1的区间,将从在铸片宽度中央的沿着厚度方向的固相率的平均值为0.4~0.8的范围内的起点、到在上述铸片宽度中央的沿着厚度方向的固相率的平均值比在上述起点的固相率的平均值大且为1.0以下的范围内的终点的区间确定为第一区间。这里,固相率是指表示凝固进行状况的指标,以0~1.0的范围表示固相率,固相率=0(零)表示未凝固,固相率=1.0表示完全凝固。

[0057]

本发明所涉及的钢的连续铸造方法中,在第一区间内,将铸片单位表面积的水量密度设在50l/(m2×

min)~2000l/(m2×

min)的范围内,利用从水喷嘴喷射的水喷雾冷却铸片。由此,铸片厚度中心部的温度梯度大幅度变大,使铸片厚度中央部的凝固组织微细化,减少中心偏析。这里,在本说明书中,在第一区间内,将铸片单位表面积的水量密度设在50l/(m2×

min)~2000l/(m2×

min)以下的范围内而利用冷却水冷却铸片的步骤称为“强冷

却”。

[0058]

使用图2和图3对铸片宽度中央的厚度方向进行说明。

[0059]

图2是在将铸片宽度中央的位置设为c1时,说明铸片宽度中央的位置c1的图。图2是利用铸片支承辊16支撑铸片18的上表面和下表面的情况下的铸片18的俯视图。图2中,“后

←→

前”的前方向与铸片拉制方向d1对应,“右

←→

左”的方向与铸片18的宽度方向d2对应。铸片宽度中央的位置c1是在铸片18的宽度的中央沿着铸片拉制方向d1的位置,图2中由虚线示出。

[0060]

图3是在与铸片拉制方向d1垂直的面切断得到的铸片18的横截面图。图3中,“左

←→

右”的方向与铸片18的宽度方向d2对应,“上

←→

下”的方向与铸片18的厚度方向d3对应。铸片宽度中央的厚度方向的位置c2是在铸片18的横截面,在铸片宽度中央的位置c1处的与厚度方向d3平行的位置,图3中以虚线示出。

[0061]

<铸片宽度中央的沿着厚度方向的固相率>

[0062]

铸片宽度中央的沿着厚度方向的固相率可在铸片截面的解析区域a2(参照图3),使用铸片的截面温度分布、钢液的固相线温度和钢液的液相线温度进行计算。固相率的详细的计算方法如后所述。解析区域a2是在与铸片拉制方向d1垂直的面切断的铸片18的截面均衡地分割成4份中的一个截面区域。截面的4分分割如图3所示在铸片的厚度方向和宽度方向分别均衡地分为2份,合计分为4份。图3中点划线示出解析区域a2。此外,本说明书中,铸片的温度是假定在铸片表面整个区域均衡地喷射二次冷却水而进行计算。这里,固相线温度是指钢液完全凝固的温度,即固相率成为1.0的温度,液相线温度是指钢液的凝固开始的温度,即固相率超过0的温度。固相线温度和液相线温度根据钢液的化学成分确定。

[0063]

<铸片的截面温度分布>

[0064]

通过对解析区域a2进行非稳态导热凝固解析,从而求出铸片的截面温度分布。非稳态导热凝固解析可使用公知的一般的方法进行解析。例如非稳态导热凝固解析可使用出版物1(大中逸雄著,计算机导热

·

凝固解析入门向铸造工序的应用,丸善株式会社,1985年,p201~202)所记载的“热焓法”等进行计算。

[0065]

图4表示解析区域a2。另外,解析区域a2的各顶点分别示出铸片的截面的中心位置p1、铸片表面的宽度中央位置p2、铸片侧面的厚度中央位置p3、铸片的切角位置p4。另外,图4中,对于解析区域a2的边界,将厚度方向的边界b1和宽度方向的边界b2分别标记符号而示出。

[0066]

在铸片的截面的解析区域a2中,将边界条件作为镜面条件,在边界b1和边界b2,作为边界条件给予一次冷却和二次冷却的冷却条件。另外,各冷却条件中,公知的水喷雾的冷却方法的回归式、或者使用利用实验进行测定的结果。适当地调整空间筛孔和时间筛孔,使用适当的值。

[0067]

从利用水喷雾对铸片表面进行冷却的热传递系数使用回归式,与其他的钢相关的物性值使用数据手册中与各温度对应的物性值,对于数据中没有的温度,使用按照该温度前后的温度的数据进行比例换算的值。

[0068]

利用水喷雾进行的铸片表面的热传递系数例如记载于出版物2(三塚正志,铁和钢,vol.91,2005年,p.685~693,日本铁钢协会)、出版物3(手嶋俊雄等,铁和钢,vol.74,1988年,p.1282~1289,日本铁钢协会)等。

[0069]

铸片截面的温度分布使用将变换温度φ和含热量h导入到热传导方程式的下述的(1)式进行计算。

[0070][0071]

在上述(1)式中,表示ρ:钢的密度(kg/m3),h:钢的含热量(j/kg),τ:导热过程中的时间(sec),k0:在基准温度下的热传导率(j/(m

×

sec

×

℃)),φ:变换温度(℃),x:解析区域内的铸片的厚度方向的位置(m),y:解析区域内的铸片的宽度方向的位置(m)。

[0072]

此外,基准温度是求出变换温度时的积分操作时的开始温度,可以设定为任何温度,通常设定为室温或0℃。

[0073]

另外,变换温度是进行从基准温度到实际温度为止的热传导率之比的积分操作而求出的系数与真实温度θ之积。详细而言,例如出版物4(日本铁钢协会热经济技术部会加热炉小委员会,连续钢片加热炉的导热实验和计算方法,1971年,日本铁钢协会)所记载。

[0074]

如上所述,通过实施非稳态导热凝固解析,可得到铸片的截面温度分布。

[0075]

<在铸片宽度中央的沿着厚度方向的固相率的平均值的计算>

[0076]

在铸片宽度中央的沿着厚度方向的固相率的平均值通过计算作为解析区域a2的铸片的二维截面内中从铸片的宽度方向的中央(图4中的边界b1)沿着宽度10mm的范围内的厚度方向的区域a3的固相率的平均值而求出。图4中以双点划线示出区域a3。以下,将铸片宽度中央的沿着厚度方向的固相率的平均值简称为“固相率平均值”。

[0077]

在铸片截面的厚度方向任意选择的位置的固相率可使用任意选择的位置的温度、钢液的固相线温度和钢液的液相线温度进行计算。任意选择的位置的温度可以使用上述铸片的截面温度分布进行确定。另外,该位置的温度为钢液的固相线温度以下时固相率为1.0,该位置的温度为钢液的液相线温度以上时固相率为0。另外,该位置的温度是比钢液的固相线温度高,并且比钢液的液相线温度低时,固相率比0大,并且比1.0小的值,成为根据该位置的温度而被决定的规定的固相率。

[0078]

根据这样算出的铸片厚度方向各位置的固相率,求出在铸片宽度中央的沿着厚度方向的固相率的平均值。

[0079]

在本发明所涉及的钢的连续铸造方法中,在第一区间内,将铸片单位表面积的水量密度设在50l/(m2×

min)~2000l/(m2×

min)以下的范围内。另外,为了高效地得到偏析减少的效果,优选在第一区间内将铸片单位表面积的水量密度设在300l/(m2×

min)以上。另外,在第一区间内,将铸片单位表面积的水量密度设为2000l/(m2×

min)时,设为1000l/(m2×

min)时,温度梯度、偏析粒个数均没有大的差异。另外,如果减少水量密度,则可通过减少必要水量而减少成本,因此优选将水量密度设为1000l/(m2×

min)以下。

[0080]

在第一区间中,如果以本发明中规定的水量密度冷却铸片,则可得到本发明的效果。从加长以该水量密度冷却的距离而有效地得到本发明的效果的观点考虑,起点与终点的固相率平均值的差优选为0.2以上,更优选为0.4以上。

[0081]

第一区间的起点大多是位于在连续铸造机内将铸片沿着水平方向搬运的水平带、或者位于比该水平带靠上游侧的弯曲带中的任一者。这里,第一区间优选在连续铸造机内位于将铸片向水平方向搬运的水平带的区域a1内。如果在水平带的区域内进行强冷却,则可均衡地冷却而抑制热应力的影响,因此更不易发生铸片的内部裂纹。

[0082]

应予说明,即使在将第一区间的起点设为弯曲带的情况下,也得到本发明的效果,因此在将第一区间的起点设在弯曲带内的位置的情况下也在本发明的范围内。

[0083]

另外,在将第一区间的终点的固相率平均值设为小于1.0的情况下,将存在于比第一区间靠下游的规定长度的区间确定为第二区间。

[0084]

优选地,第二区间中,以铸片单位表面积的水量密度比上述第一区间的铸片单位表面积的水量密度小的方式利用水喷雾冷却铸片。由此,通过以与仅在第一区间进行强冷却的情况同等的等级,减少偏析,并且与仅在第一区间进行强冷却的情况相比减少水量密度,从而可以得到如下的效果:可减少必要的冷却水量的效果、以及抑制急剧的回热而防止因回热导致的铸片的内部裂纹的效果。

[0085]

另外,从有效地得到上述效果的观点考虑,第二区间中,优选将铸片单位表面积的水量密度设在50l/(m2×

min)~300l/(m2×

min)的范围内,优选通过水喷雾冷却铸片。

[0086]

在上述第二区间中,铸片的表面温度优选为200℃以下。由此,可更有效地得到防止因回热进行的铸片的内部裂纹,并且使冷却稳定化的效果。

[0087]

另外,优选在从连续铸造机11的铸模下端开始沿着铸片拉制的轧制线分离5m以上的下游侧的范围内、且从比上述第一区间的起点靠一个上游侧的辊间向上游侧至少5m以上的区间,不对铸片喷射二次冷却水。即,优选仅通过使铸片支承辊16与铸片接触而冷却铸片。此时,将铸片的全部宽度设为w(-0.5w~宽度中央0~ 0.5w)时,从比第一区间的起点靠一个上游侧的辊间的铸片宽度的0.8w(-0.4w~宽度中央0~ 0.4w)的范围内的铸片表面温度的最大值与最小值之差为150℃以下。

[0088]

铸片的表面温度是指根据上述非稳态导热凝固解析求出的铸片的截面温度分布中、在铸片的最表面的宽度中央位置p2(参照图4)的温度。此外,本发明中的表面温度使用该计算值,铸片的表面温度也可进行实际测量。在实际测量表面温度的情况下,例如使用放射温度计、热电偶,将铸片的最表面的温度作为表面温度进行测定。

[0089]

实施例

[0090]

首先,根据参考实验,研究用于减少中心偏析的要件。接着,基于参考实验的结果,利用实施例,详细研究了用于减少中心偏析的实施条件。

[0091]

参考实验1~4和实施例1~3中,使用图1所示的垂直弯曲型的连续铸造机,铸造中碳铝(脱氧)镇静钢。连续铸造机的机长为49m,铸片的厚度为250mm,铸片的宽度为2100mm,二次冷却除了第一区间和第二区间均使用空气喷雾,二次冷却的范围是从铸模正下方到连续铸造机的出口为止。中碳铝(脱氧)镇静钢的化学成分浓度中,碳(c)为0.20质量%,硅(si)为0.25质量%,锰(mn)为1.1质量%,磷(p)为0.01质量%,硫(s)为0.002质量%。

[0092]

另外,在参考实验和实施例中,铸片的凝固完成位置和凝固末期的厚度中心附近的温度梯度如下进行定义。另外,铸片的偏析粒个数和内部裂纹长度如下进行测定,分别用于偏析度、内部裂纹的评价。

[0093]

<凝固完成位置>

[0094]

铸片的凝固完成位置根据上述非稳态导热凝固解析算出。具体而言,将上述铸片的截面温度的分布在与铸片拉制方向d1垂直的铸片的截面算出,将沿着铸片宽度中央的沿着厚度方向的区域a3(参照图4)的全部温度成为钢液的固相线温度以下的位置作为凝固完成位置。

[0095]

<凝固末期的铸片厚度中心附近的温度梯度>

[0096]

凝固末期的铸片的厚度中心附近的温度梯度使用上述非稳态导热凝固解析算出。此外,图5是表示计算凝固末期的厚度中心附近的温度梯度时使用的铸片的截面(从凝固完成位置向铸片拉制方向d1距离1m上游侧的铸片的截面)的区域的说明图。

[0097]

具体而言,首先在从凝固完成位置向铸片拉制方向d1距离1m上游侧的铸片的截面中,算出从铸片的中心位置p1向厚度方向1mm且宽度方向10mm的范围内的区域(图5的a4中示出的区域)的平均温度。接下来,在从凝固完成位置向铸片拉制方向d1距离1m上游侧的铸片的截面,将从铸片的中心位置p1向厚度方向距离10mm的位置p5作为中心,计算在厚度方向

±

1mm且宽度方向10mm的范围内的区域(图5的a5中示出的区域)的平均温度。然后,将用这2个平均温度之差除以10mm得到的值作为凝固末期的铸片厚度中心附近的温度梯度(k/mm)。

[0098]

<偏析粒个数>

[0099]

偏析粒个数按照以下的方法测定,用于偏析的评价。

[0100]

在与铸片拉制方向d1垂直的铸片的截面,采取宽度为15mm且在中心部包含中心偏析部,从宽度中央到单侧的3个重点(短边侧与长边侧的凝固壳生长汇集的点)为止的长度的铸片试样。对采取的铸片试样的与铸片拉制方向d1垂直的截面进行研磨,例如利用苦味酸饱和水溶液等使表面腐蚀而显出偏析带,将从其偏析带的中心铸片厚度

±

7.5mm的范围作为中心偏析部。将厚度中央附近的偏析带(凝固完成部附近)的铸片试样沿着铸片宽度方向细分割后,使用电子探针显微分析术(electron probe micro analyzer:epma),以电子束直径100μm,遍及整面对铸片试样的锰(mn)浓度进行面分析。然后,求出锰(mn)偏析度的分布,将mn偏析度为1.33以上的区域连接而成的区域作为一个偏析粒。对偏析粒的个数进行计算,将偏析粒的个数除以样品的铸片宽度方向的长度而得的值作为偏析粒个数。这里,mn偏析度是指偏析部的mn浓度除以从厚度中心部分离10mm的位置的mn浓度而得到的值。

[0101]

<铸片的内部裂纹长度>

[0102]

利用以下的方法测定铸片的内部裂纹长度,用于内部裂纹的评价。

[0103]

对铸造后的铸片观察与铸片拉制方向d1垂直的铸片的截面,测定内部裂纹的沿着铸片厚度方向的长度。将该内部裂纹的长度中观察截面内最大长度作为内部裂纹长度。在无法确认到内部裂纹的情况下,内部裂纹长度为0。

[0104]

本发明人等如下所述进行多个参考实验,研究了用于减少中心偏析的条件。

[0105]

[参考实验1]

[0106]

利用上述方法计算或测定铸片的凝固末期的厚度中心附近的温度梯度和偏析粒个数,考察它们之间的关系。将这些测定数据示于表1,将这些数据绘制曲线得到的坐标图示于图6。

[0107]

[表1]

[0108][0109]

根据表1和图6的结果可知如果增大凝固末期的厚度中心附近的温度梯度,则中心偏析个数变少,有可减少中心偏析的趋势。可减少中心偏析的理由认为是由于可通过增大温度梯度而使铸片厚度中心部的凝固组织微细化的缘故。

[0110]

[参考实验2]

[0111]

在使用连续铸造机对铸片进行二次冷却时,变更利用水喷雾的铸片单位表面积的水量密度的条件来制造铸片,调查该水量密度与铸片的凝固末期的厚度中心附近的温度梯度之间的关系。然后,调查为了实现可减少中心偏析的铸片厚度中心部的温度梯度最佳的水量密度的范围。将这些测定数据示于表2,将这些数据绘制曲线的坐标图示于图7。

[0112]

[表2]

[0113][0114]

根据表2和图7的结果可知,铸片单位表面积的水量密度为50l/(m2×

min)以上,则铸片厚度中心部的温度梯度大幅度增大。即如果参考参考实验1的结果,则通过将铸片单位表面积的水量密度为50l/(m2×

min)以上而进行冷却,从而可大幅度减少中心偏析。

[0115]

另外,即使铸片单位表面积的水量密度比500l/(m2×

min)大,温度梯度也没有增加。因此可知,为了高效地增大温度梯度,优选将铸片单位表面积的水量密度设在500l/(m2×

min)以下。

[0116]

[参考实验3]

[0117]

对于铸片冷却的效果,铸片的表面温度有巨大影响。这是因为因铸片表面温度,冷却水的沸腾形态发生变化。如果铸片的表面温度充分下降,则在表层的沸腾形态成为核沸腾,可实现稳定的冷却。

[0118]

因此,在使用连续铸造机对铸片进行二次冷却时,变更利用水喷雾的铸片单位表面积的水量密度的条件,计算铸片的表面温度从800℃到300℃下降为止所耗费的时间(温度下降时间),调查水量密度对温度下降时间的影响。将这些测定数据示于表3,将这些数据

绘制曲线而成的坐标图示于图8。

[0119]

[表3]

[0120][0121]

根据表3和图8的结果,在铸片单位表面积的水量密度为50l/(m2×

min)附近,铸片的表面温度从800℃下降到300℃为止的温度下降时间小于200秒,由于较短,因此优选铸片单位表面积的水量密度为50l/(m2×

min)以上。另外,在铸片单位表面积的水量密度比2000l/(m2×

min)大的情况下,下降时间没有大的变化。因此,从高效进行冷却的观点考虑,铸片单位表面积的水量密度需要为2000l/(m2×

min)以下。

[0122]

[参考实验4]

[0123]

发明人等调查了可高效地增大铸片厚度中心部的温度梯度的强冷却的开始位置。

[0124]

使用连续铸造机,使强冷却开始时的、沿着铸片的厚度方向的固相率的平均值的条件变化而冷却铸片,调查强冷却开始时的固相率平均值与铸片的凝固末期的厚度中心附近的温度梯度之间的关系。铸片的厚度为250mm,强冷却的铸片单位表面积的水量密度为300l/(m2×

min),强冷却继续到铸片的完全凝固位置。对于强冷却开始时的固相率平均值与铸片的凝固末期的厚度中心附近的温度梯度之间的关系,将测定数据示于表4,将绘制这些数据得到的坐标图示于图9。

[0125]

[表4]

[0126][0127]

根据表4和图9的结果可知,有强冷却开始时的固相率平均值越小,铸片中心部的温度梯度越大的趋势。但是,强冷却开始时的固相率平均值为0.26的温度梯度与强冷却开始时的固相率平均值为0.43的温度梯度之间,没有大变化。因此,可知充分发挥本发明的效果,并且使强冷却的设备更紧凑而提高设备投资、运转的效率,强冷却开始时的固相率平均

值可以为0.4以上。另外,在强冷却开始时的固相率平均值比0.9大的情况下,温度梯度没有变大。

[0128]

[实施例1]

[0129]

使利用二次冷却水喷雾到铸片时的铸片单位表面积的水量密度如表5所示各种变化而进行钢的连续铸造试验。强冷却开始时的固相率平均值为0.59。另外,强冷却进行到铸片的凝固完成位置。因此,在第一区间的起点的固相率平均值为0.59,在终点的固相率平均值为1.00。实施例1的强冷却在水平带的区域内进行。

[0130]

另外,利用各个连续铸造试验,测定铸片厚度中心部的凝固末期的温度梯度和铸片的偏析粒个数。然后,根据所测定的偏析粒个数,评价偏析度。将这些测定结果示于表5。

[0131]

[表5]

[0132][0133]

偏析度按照下述基准进行评价。本发明中,将

◎

或

○

作为合格。

[0134]

◎

:偏析粒个数为1.40以下

[0135]

○

:偏析粒个数比1.40大,并且小于2.30

[0136]

×

:偏析粒个数为2.30以上

[0137]

根据表5的结果可知,本发明例的试验中,可减少在铸片内产生的中心偏析。具体而言,在第一区间内,在将铸片单位表面积的水量密度设为50l/(m2×

min)~2000l/(m2×

min)的铸造条件下,可减少在铸片产生的中心偏析。

[0138]

另外,可知即使将铸片单位表面积的水量密度设为1000l/(m2×

min)以上,偏析粒个数也没有大幅度改善。为了有效地得到偏析减少的效果,优选将铸片单位表面积的水量密度设在300l/(m2×

min)~1000l/(m2×

min)的范围内。

[0139]

[实施例2]

[0140]

使利用二次冷却对铸片水喷雾时的铸片单位表面积的水量密度、强冷却开时的固相率平均值和强冷却结束时的固相率平均值如表6所示各种变化而进行连续铸造试验。实施例2的强冷却在水平带的区域内进行。

[0141]

另外,在比较例的试验编号2-1中,不进行强冷却,因此在表6的第一区间这栏中,记载了“通常冷却”。另外,试验编号2-2~2-23中,在参考实验4的结果的基础上,使第一

区间的起点的固相率平均值为0.4以上。

[0142]

[表6]

[0143][0144]

偏析度的评价按照与实施例1相同的基准评价。根据表6的结果可知,本发明例的试验中,可减少产生在铸片内的中心偏析。

[0145]

如表6所示,将在第一区间的起点的固相率平均值设为0.90时的比较例的试验编号2-6、2-17、2-20中,没有进行强冷却的试验编号2-1与偏析粒个数几乎是相同的。与此相对,对于将在第一区间的起点的固相率平均值设为0.4~0.8的范围内的本发明例的试验中,可大幅度减少偏析粒个数。

[0146]

根据这些结果可知,本发明中,将在第一区间的起点的固相率平均值设在0.4~0.8的范围内。另外,在将第一区间的终点的固相率平均值设为小于1.0的本发明例的试验编号2-21、2-22、2-23,可大幅度减少偏析粒个数。根据其结果可知,在第一区间的终点的固相率平均值可以小于1.0。

[0147]

[实施例3]

[0148]

使利用二次冷却对铸片进行水喷雾时的第一区间和第二区间的铸片单位表面积的水量密度与各区间的起点和终点的固相率平均值如表7所示各种变化来进行连续铸造试验。应予说明,虽然不需要将第一区间和第二区间设成连续的区间,但在实施例3中将第一区间和第二区间设成了连续的区间,因此,第一区间的终点的固相率平均值与第二区间的起点的固相率平均值一致。

[0149][0150]

偏析度的评价按照与实施例1相同的基准进行评价。根据表7的结果可知,本发明例的试验中可减少在铸片内产生的中心偏析。

[0151]

在将第二区间的铸片单位表面积的水量密度设为50l/(m2×

min)~300l/(m2×

min)的本发明例的试验中,可大幅度减少偏析粒个数。根据这些结果可知,优选第二区间的水量密度为50l/(m2×

min)~300l/(m2×

min)。

[0152]

另外,在将第二区间的水量密度设为30l/(m2×

min)的试验编号3-5、和将第二区间的水量密度设为40l/(m2×

min)的试验编号3-6中,在第二区间内,表层温度上升到200℃以上,即引起回热,少量产生由此引起的内部裂纹。与此相对,在将第二区间的铸片单位

表面积的水量密度设在50l/(m2×

min)~300l/(m2×

min)的本发明例的试验中,在第二区间内,不发生表面温度为200℃以上的大的回热,几乎不产生内部裂纹。根据这些结果可知,优选在第二区间,铸片的表面温度优选为200℃以下。

[0153]

另外,在将第二区间的终点的固相率平均值设为小于1.0的试验编号3-4中,虽然偏析粒个数减少,但是与第二区间相比靠下游产生回热,产生由此产生的轻微的内部裂纹。因此,在第二区间的终点的固相率优选为1.0,更优选为在完全凝固位置的铸片表面温度为200℃以下。

[0154]

[实施例4]

[0155]

图10是表示可实施本发明所涉及的钢的连续铸造方法的连续铸造机的其它的一个例子的概略图。图10所示的连续铸造机11a基本上与图1所示的连续铸造机相同,但在从比第一区间的起点靠一个上游侧的辊间向上游侧的规定区间,不对铸片喷射二次冷却水喷雾,仅使铸片与铸片支承辊接触,因此冷却铸片(以下,记为“辊冷却”)的方式在这点上不同。实施例4中,使用图10所示的垂直弯曲型连续铸造机。

[0156]

配置于辊冷却的区间的铸片支承辊可以是冷却水流入到内部的结构,可以考虑耐久性等任意地进行设计。在通过仅进行该辊冷却的区间后的水平带,进行实施铸片的强冷却的连续铸造试验。强冷却的条件中,第一区间示出了水量密度为500l/(m2·

min),第二区间为150l/(m2·

min)的例子,但如果是本发明的范围内的水量密度,则均确认到相同的结果。

[0157]

将实施结果统一示于表8。

[0158][0159]

这里,表8中的“无二次冷却水的区间长度”表示从无二次冷却水的起点到比第一区间起点一个上游侧的辊间的、没有进行二次冷却水的区间的距离。此外,无二次冷却水的

区间优选在从铸模下端靠下游5m处进行。如果在从铸模下端靠上游5m处进行二次冷却水,则有助于由凝固壳的生长不足引起的破裂等的操业不稳定性。

[0160]

另外,“铸片的宽度方向温度差”是在第一区间起点的一个上游侧的辊间,计测铸片宽度方向的表面温度,将相对于铸片全部宽度w(-0.5w~宽度中央0~ 0.5w)的、铸片宽度的0.8w(-0.4w~宽度中央0~ 0.4w)的范围内的铸片表面温度的最大值与最小值之差(记载同一铸造条件下测定的中的最大差)作为其记载。

[0161]

图11示出了无二次冷却水的区间长度与偏析粒个数之间的关系。如试验编号4-1、4-2所示,在无二次冷却水的区间长度小于5m的情况下,铸片的宽度方向温度差大。

[0162]

另一方面,如试验编号4-3~4-8那样,在无二次冷却水的区间长度为5m以上的情况下,铸片的宽度方向温度差为150℃以下。其结果是虽然铸片厚度中心部附近的温度梯度值没有大的差别,但在铸片宽度方向的偏析偏差受到抑制,因此可减少偏析粒个数。

[0163]

符号说明

[0164]

11

ꢀꢀꢀ

连续铸造机

[0165]

11a

ꢀꢀ

连续铸造机

[0166]

12

ꢀꢀꢀ

钢液

[0167]

13

ꢀꢀꢀ

铸模

[0168]

14

ꢀꢀꢀ

浇注盘

[0169]

15

ꢀꢀꢀ

浸渍喷嘴

[0170]

16

ꢀꢀꢀ

铸片支承辊

[0171]

17

ꢀꢀꢀ

喷嘴

[0172]

18

ꢀꢀꢀ

铸片

[0173]

18a

ꢀꢀ

铸片内的未凝固部

[0174]

18b

ꢀꢀ

凝固完成位置

[0175]

19

ꢀꢀꢀ

轻压下带

[0176]

20

ꢀꢀꢀ

区段

[0177]

20a

ꢀꢀ

区段

[0178]

20b

ꢀꢀ

区段

[0179]

21

ꢀꢀꢀ

搬运辊。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。