1.本实用新型涉及增压缸加工领域,尤其是一种增压缸体旋切机。

背景技术:

2.增压缸是结合气缸和油缸的优点而改进设计的,液压油与压缩空气严格隔离,缸内的活塞杆接触工作件后自动启程,动作速度快、传动稳定、缸体装置简单、出力调整容易,相同条件下可达到油压机之高出力,能耗低,软着陆不损模具,安装容易并且特殊增压缸可360度任意角度安装,占用空间小,故障率低且没有温升的困扰。

3.增压缸缸体是增压缸最为重要的基础零件之一,其在加工的过程中得到的初期成形缸体是长于实际所需尺寸的,因此需要对增压缸缸体进行切割,旋切机在增压缸切割中较为常见,然而现有的旋切机所采用的卡爪为三点式卡爪,每个卡爪与增压缸缸体内部进行接触时,为点接触,该种结构不仅固定的不牢固,而且卡爪在涨紧的过程中会在增压缸缸体内部表面留下压痕。此外现有的旋切机的冷却液与切割所得的金属丝不分类存放,从而导致后期还需要人工打捞。

技术实现要素:

4.本实用新型的目的是克服现有技术存在的缺陷,提供一种可实现冷却液与金属丝废料分离,且将原有卡爪点接触改进为面接触的增压缸缸体旋切机。

5.实现本实用新型目的的技术方案是:一种增压缸缸体旋切机,具有动力箱、箱体、操作台以及卡爪单元;所述卡爪单元安装在动力箱的正面;所述箱体设置在卡爪单元的下方;所述操作台放置在箱体的一侧;所述操作上放置有切割单元;所述切割单元包含切割刀片;其特征在于:所述箱体为过滤分选箱;所述操作台和切割单元之间安装有导板;所述切割单元可沿导板移动;所述卡爪单元包括卡爪以及焊接在卡爪上的接触面板;所述接触面板为弧形。

6.进一步地,所述箱体包括主箱体以及设置在主箱体两侧的分箱体;所述主箱体和分箱体为一体成型;所述主箱体的上端面高于分箱体的上端面。

7.进一步地,所述主箱体中设置有分隔板;所述分隔板将主箱体分为上腔体和下腔体;所述分隔板上开设有多个通孔。

8.进一步地,所述主箱体两侧开设有窗口;所述窗口的下边沿高于分隔板所安装的位置。

9.进一步地,所述导板上开设有滑槽和通槽;所述滑槽和通槽垂直设置,且通槽开设的位置与卡爪单元的位置相对应。

10.进一步地,所述接触面板为弧形,接触面板的前端设有弧形凸起;所述弧形凸起与接触面板为一体成型。

11.进一步地,还包括冷却装置;所述冷却装置包括提水泵以及与提水泵连接的冷却管。

12.采用上述技术方案后,本实用新型具有以下积极的效果:

13.(1)本实用新型接触面板上一体设置的弧形凸起可以将现有技术中卡爪与待固定物体之间的点接触改进为面接触,增加了受力面积,不仅固定起来很稳固,还避免点接触对缸体内壁造成压痕的问题。

14.(2)本实用新型分隔板可将金属丝废料与冷却液分离,因为缸体在旋转切割的过程中,所产生的金属丝废料为连续性的,所以通过分隔板即可将它们分离,分离后的冷却液继续进行循环使用,节约资源,而金属丝废料则先收集在分箱体中,随后进行统一的回收利用即可。

15.(3)本实用新型导板上设置的通槽允许冷却液通过,避免未开槽之前,冷却液顺着导板流进分箱体中。

附图说明

16.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

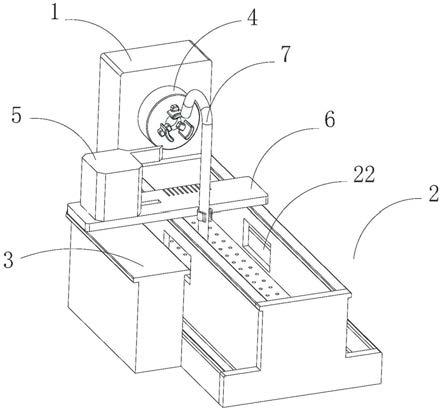

17.图1为本实用新型的立体结构示意图;

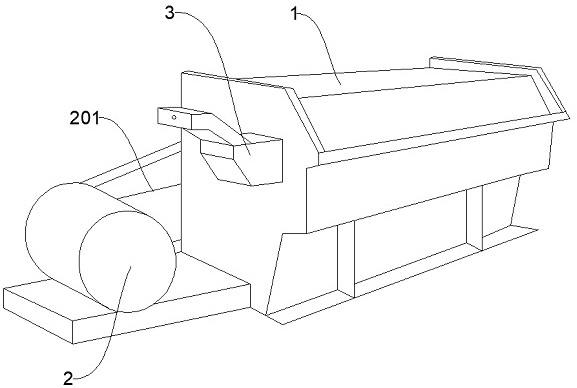

18.图2为本实用新型的立体结构示意图;

19.图3为本实用新型的立体结构示意图;

20.图4为本实用新型的局部a放大结构示意图;

21.图5为本实用新型的分隔板卡装结构示意图。

22.附图中标号为:动力箱1、箱体2、主箱体20、分隔板201、分箱体21、窗口22、操作台3、卡爪单元4、卡爪40、接触面板41、弧形凸起411、切割单元5、导板6、滑槽61、通槽62、冷却装置7。

具体实施方式

23.见图1至图5,本实用新型具有动力箱1、箱体2、操作台3以及卡爪单元4。卡爪单元4安装在动力箱1的正面,动力箱1为卡爪单元4提供旋转动力,其中动力箱1的具体结构跟控制采用现有技术即可,在此不多加赘述,箱体2设置在卡爪单元4的下方,箱体2的一端紧挨动力箱1固定安装,此处的固定安装可以是箱体2和动力箱1分别通过螺栓固定在地面上即可。操作台3放置在箱体2的一侧,操作台3上放置有切割单元5,切割单元5包含切割刀片,此处切割刀片安装可采用现有技术,在此不多加赘述。箱体2为过滤分选箱,可以将切割产生的金属丝废料与冷却液过滤分选开。操作台3和切割单元5之间安装有导板6,导板6的一端通过螺栓锁紧固定安装在操作台3上,另一端横跨主箱体20,切割单元5可沿导板 6移动,从而来调节切割单元5与增压缸缸体之间的距离。卡爪单元4包括卡爪40以及焊接在卡爪上的接触面板41,接触面板41可跟随卡爪40在卡爪盘的径向上移动,其中接触面板41为弧形。

24.本实施例中更具体地,箱体2包括主箱体20以及设置在主箱体20两侧的分箱体21,主箱体20和分箱体21为一体成型,主箱体20的上端面高于分箱体21的上端面。主箱体20中设置有分隔板201,分隔板201可通过卡设放置在主箱体20内,分隔板201将主箱体20分为上腔体和下腔体,分隔板201上开设有多个通孔,其中上腔体用于容纳切割缸体时所产生的金属丝废料,下腔体用于盛放冷却液,通孔便于将切割过程中用于冷却的冷却液和产生的金

属丝废料分开,此时回流到下腔体中的冷却液还可以继续循环使用,利用率高,避免冷却液浪费,也避免后期需要通过人工进行打捞分离;

25.本实施例中更具体地,主箱体20两侧开设有窗口22,窗口22的下边沿高于分隔板201所安装的位置;分箱体21的上端面高于窗口22的下边沿的同时,分箱体21的上端面还需低于窗口22的上边沿,分箱体21的上端面和窗口22的上边沿之间的预留空间需便于操作工通过用勾子穿过窗口 22,进入到上腔体中,从而将上腔体中的金属丝废料勾出,并放置到分箱体21中。

26.本实施例中更具体地,导板6上开设有滑槽61和通槽62,滑槽61和通槽62垂直设置,且通槽62开设的位置与卡爪单元4的位置相对应,此时固定好的缸体也与通槽62的位置相对应,这样便于缸体在切割过程中,冷却液可顺着通槽62进入到上腔体中,随后通过分隔板201上的瞳孔进入下腔体中,再被冷却装置7循环利用。切割单元5则可沿着滑槽61进行移动,从而适当调整,其中推动切割单元5移动可采用丝杆控制装置或人工推动,丝杆控制装置为现有技术,在此不多加赘述。

27.本实施例中更具体地,接触面板41为弧形,接触面板41的前端设有弧形凸起411,弧形凸起411与接触面板41为一体成型,且弧形凸起411 与接触面板41所对应的圆直径相等,该圆直径又与缸体内直径相同,弧形凸起411的上端面可紧贴缸体内壁,从而实现将现有技术中三爪卡盘的点接触改进为面接触,该卡爪单元4的调节方式与现有卡爪调节方式相同。

28.本实施例中更具体地,还包括设置在主箱体20中的冷却装置7,其中冷却装置7包括提水泵以及冷却管,提水泵与冷却管连接,提水泵可将冷却液从下腔体中提取,并通过冷却管浇淋到切割口处即可,上述的冷却管可通过在分隔板201另外开设大点的孔洞,随后冷却管通过该孔洞从下腔体穿过分隔板201,并最终通过滑板6上的卡扣进行卡扣安装。

29.本实用新型的工作原理为:工作过程中,现将缸体固定在卡爪单元4 上,随后动力箱1开始驱动卡爪单元4转动,从而带动缸体旋转,此时开启冷却装置7,并推动切割单元5,使得切割刀片慢慢靠近缸体,直到接触缸体进行切割,冷却液从缸体上留下,并顺着通槽62进入上腔体中,随后通过分隔板201进入到下腔体中,然后再经过提水泵进行提取循环使用即可。切割过程中产生的金属丝废料放置在上腔体中,随后通过人工用勾子穿过窗口22勾到分箱体21中即可,后面可以进行统一的回收利用。

30.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。