1.本发明涉及半导体制造技术领域,尤其涉及一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物。

背景技术:

2.随着超大规模集成电路的飞速发展,集成电路制造工艺变的越来越复杂和精细。在晶圆制造过程中,化学机械抛光(cmp)成为半导体晶片平坦化的主要技术。金属化学机械抛光液一般含有研磨颗粒、络合剂、金属腐蚀抑制剂、氧化剂等。其中研磨颗粒根据用途主要为二氧化硅、三氧化二铝、二氧化铈等研磨颗粒等。在化学机械平坦化的研磨过程中,研磨液内的大量细微研磨颗粒和化学助剂,以及晶圆磨耗所剥离的碎屑可能会附着于晶圆表面。一般晶圆在研磨后常见的污染物为金属离子、有机化合物或研磨颗粒等。若无有效的清洗程序去除上述污染物,则将影响后续制程的进行并降低元件的良率及可靠度。cmp制程中或其后续的清洗程序,已成为能否成功应用cmp于半导体制程的关键技术。所以在金属cmp工艺后,去除残留在晶片表面的金属离子、金属腐蚀抑制剂以及研磨颗粒,改善清洗后的晶片表面的亲水性,降低表面缺陷是非常有必要的。

3.随着半导体先进节点技术的发展,对新型金属材料的需求不断增加,这些材料可用于替代钨(w)或铜(cu)作为ic芯片制造和集成中的新型导电互连材料,特别是,适用于14纳米及以下的高级技术节点。

4.钴已被认为是替代钨或铜的新型金属互连材料之一。对于 10纳米及以下的高级技术节点,钴正在取代后端制程中将晶体管栅极连接到金属互连的钨插头,并取代金属线和beol前几个金属层通孔中的铜。因此钴表面的化学机械研磨平坦化以及后续的钴表面清洗对10纳米以下半导体先进节点技术的发展变得越来越重要。

5.相对于金属铜,金属钴较易腐蚀,商业可用的铜表面化学机械研磨后清洗液一般在钴表面清洗或者造成钴表面腐蚀,或者对表面的痕量钴或其他金属离子去除能力弱,或对钴表面残留有机物或研磨粒子去除效率低,从而不能用于钴表面的化学机械研磨后清洗。

6.因此,需要一种有效去除钴表面化学机械研磨后残留的有机物,痕量金属离子,研磨粒子以及不会对金属钴表面产生破坏的清洗组合物。

技术实现要素:

7.为了保证在使用过程中,能够保证有效去除残留的钴金属表面上痕量金属离子包括金属钴离子,以及有效去除金属钴表面化学机械研磨后残留物,本发明涉及了一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物,其特征在于,所述清洗组合物按照以下质量百分比的原料制成:有机碱的质量百分比1~ 20%,氨基酸络合剂的质量百分比0.05~20%,含氮的杂环化合物的质量百分比0.05~20%,水的质量百分比60~99%。

8.本发明的有益效果是,本发明中的清洗组合物,包含氨基酸为络合剂,从而增加了对化学机械研磨后金属表面金属离子的络合,且通过金属腐蚀抑制剂的选择与添加,抑制了金属钴表面在清洗过程中的腐蚀,从而保护了金属钴表面,保证了产品的精确性,使用本发明的清洗组合物清洗抛光后的含金属的晶片,可以去除抛光后晶片表面残留的研磨颗粒、金属离子等残留,降低金属表面粗燥度,降低清洗后的表面缺陷,并且可以防止晶片在等待下一步工序的过程中可能产生的金属腐蚀。

9.在实际操作中中,清洗组合物包含至少一种有机碱,至少一种氨基酸络合剂、至少一种含氮的杂环化合物、水。

10.进一步的,所述有机碱选自季铵碱和胍或其组合;所述有机碱的质量百分比选自1

‑

20%、1

‑

10%、5

‑

15%、5

‑

10%中的一种;优选5

‑

15%,更优选5

‑

10%。

11.进一步的,所述胍选自胍、1,1,3,3

‑

四甲基胍、精氨酸、2

‑ꢀ

叔丁基

‑

1,1,3,3

‑

四甲基胍、2

‑

(4

‑

甲苯基)

‑

1,1,3,3

‑

四甲基胍、双胍、二甲双胍、苯乙双胍、氯胍、丁二胍、1

‑

(邻甲苯基) 双胍中的一种或多种。在实际操作中,胍优选自胍和1,1,3,3

‑ꢀ

四甲基胍。

12.进一步的,所述季铵碱选自四甲基氢氧化铵(tmah)、四乙基氢氧化铵(teah)、四丙基氢氧化铵(tpah)、四丁基氢氧化铵(tbah) 的物质、三丁基甲基氢氧化铵(tbmah)、苄基三甲基氢氧化铵 (btmah)、氢氧化胆碱、乙基三甲基氢氧化铵、三(2

‑

羟乙基) 甲基氢氧化铵、二乙基二甲基氢氧化铵、四丁基氢氧化铵 (tbph)的一种或多种。在实际操作中,季铵碱优选自四甲基氢氧化铵和氢氧化胆碱。

13.进一步的,所述氨基酸络合剂选自如甘氨酸(glycine)、丙氨酸(alanine)、缬氨酸(valine)、亮氨酸(leucine)、异亮氨酸(isoleucine)、苯丙氨酸(phenylalanine)、色氨酸 (tryptophan)、酪氨酸(tyrosine)、天冬氨酸(aspartate)、组胺酸(histidine)、天冬酰胺(asparagine)、谷氨酸 (glutamate)、赖氨酸(lysine)、谷氨酰胺(glutamine)、甲硫氨酸(methionine)、精氨酸(arginine)、丝氨酸(serine)、苏氨酸(threonine)、半胱氨酸(cysteine)、脯氨酸(proline 的一种或多种;所述氨基酸络合剂的质量百分比选自0.05

‑

20%、 0.05

‑

10%、0.05

‑

5%、0.5

‑

10%中的一种;优选0.05

‑

10%,更优选0.05

‑

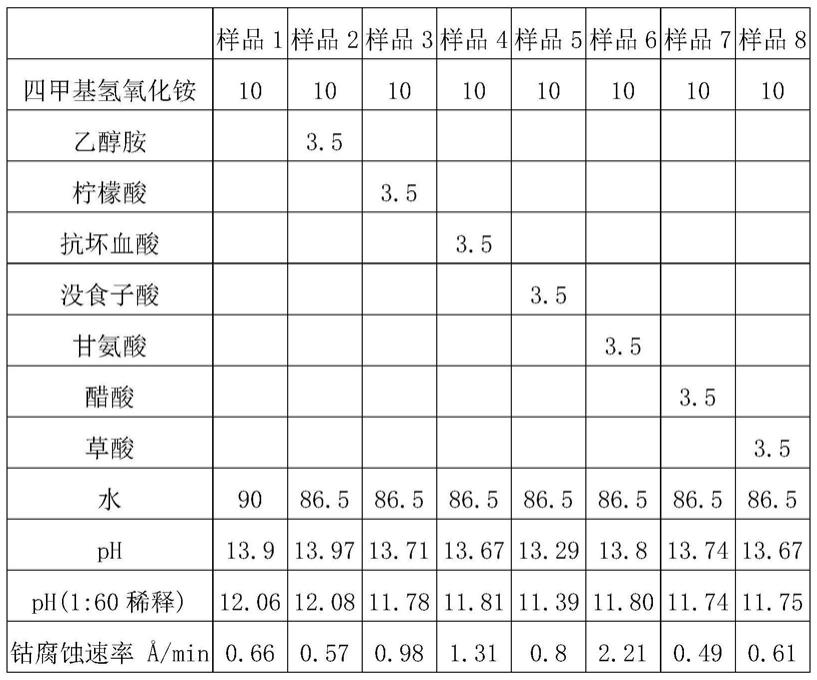

5%。在实际操作中,氨基酸络合剂优选自如甘氨酸,天冬氨酸和丝氨酸;氨基酸络合剂更优选自如甘氨酸和天冬氨酸。

14.进一步的,所述含氮的杂环化合物选自嘌呤,腺嘌呤,鸟嘌呤,次黄嘌呤,黄嘌呤,茶碱,可可碱,咖啡因,尿酸,异鸟嘌呤,腺苷及上述化合物的衍生物的一种或多种;所述含氮的杂环化合物的质量百分比选自0.05

‑

20%,0.05

‑

15%、0.05

‑

10%、 0.05

‑

5%、0.5

‑

5%中的一种;优选0.05

‑

10%,更优选0.05

‑

5%。在实际操作中,含氮的杂环化合物优选自尿酸,黄嘌呤和茶碱。

15.进一步的,所述水的质量百分比为60

‑

99%、60

‑

90%、70

‑ꢀ

95%、80

‑

95%、80

‑

90%中的一种;优选70

‑

95%,更优选80

‑

95%。

16.在实际操作中,清洗组合物可选包含另外含氮杂环的金属腐蚀阻止剂,其可选自1,2,4

‑

三氮唑、1,2,3

‑

三氮唑、咪唑、苯基叠氮、苯并咪唑、苯并噻唑、尿素及上述化合物的衍生物中的一种或多种;含氮杂环的金属腐蚀阻止剂的质量百分比选自 0.001

‑

5%,0.01

‑

2%,0.05

‑

2%,0.1

‑

1.5%中的一种,优选0.01

‑ꢀ

2%,更优选0.1

‑

1.5%含氮杂环的金属腐蚀阻止剂为含氮环化合物,如咪唑、苯基叠氮、苯并咪唑、苯并噻唑、尿素及上述化合物的衍

生物等。

17.进一步的,清洗组合物可选包含其他的络合剂,选自有机羧酸,包括草酸、丙二酸、丁二酸,苹果酸,次氮基三乙酸,乳酸, 酒石酸、琥珀酸,邻苯二甲酸、抗坏血酸,没食子酸,水杨酸,咖啡酸,葡萄糖酸,甲基亚氨基二乙酸、硝基三乙酸,柠檬酸, 2

‑

甲基丙烷

‑

1,2,3

‑

三羧酸,苯

‑

1,2,3

‑

三羧酸,丙烷

‑

1,2,3

‑ꢀ

三羧酸,(羟乙基)乙二胺三乙酸(hedta),乙二胺四乙酸 (edta),丁二胺四乙酸,(1,2

‑

环己基二次氮基

‑

)四乙酸 (cydta),乙二胺四丙酸,1,3

‑

二氨基

‑2‑

羟基丙烷

‑

n,n,n',n'

‑ꢀ

四乙酸(dhpta),丙二胺四乙酸,二亚乙基三胺五乙酸(detpa) 和三亚乙基四胺六乙酸(ttha)的一种或多种。

18.进一步的,所述清洗组合物的ph值大于8;优选ph>11,更优选ph>12。

19.在实际操作中,在该清洗组合物中不包含氧化剂,例如,过氧化氢,研磨粒子,无机酸如硝酸,硫酸,盐酸,磷酸,无机碱,氢氧化钾,氢氧化钠,氨水,表面活性剂,卤化物如氟化物,氯化物,溴化物,含硫的化合物,各种有机溶剂,含金属的化合物等。

20.进一步的,所述清洗组合物在使用时先与水进行稀释,稀释比在1:1到1:200,优选1:10到1:100,更优选1:20 到1:60;所述清洗组合物可用于在含钴半导体金属衬底表面清洗;所述金属衬底的材质可选自铜、钽、氮化钽、钴,钛、氮化钛中的一种或多种。

21.在实际操作中,清洗温度在20到60℃,优选20

‑

30℃。

22.进一步的,所述清洗组合物可用于清洗机中清洗晶片或在抛光结束后在抛光盘上清洗晶片。本发明的可用于化学机械平坦化的机台上清洗经平坦化的晶圆表面,也可在一独立的清洗机台上清洗经平坦化的晶圆表面。

附图说明

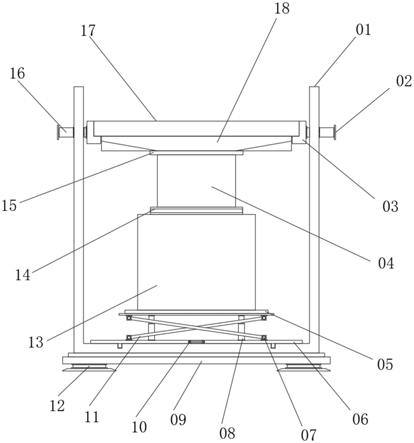

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的各种有机酸对钴腐蚀速率的影响图;

25.图2是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的各种氨基酸对钴腐蚀速率的影响图;

26.图3是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的各种含氮杂环化合物对钴腐蚀速率的影响图;

27.图4是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的氨基酸和茶碱对钴腐蚀速率的影响图;

28.图5是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的溶液稀释比对钴腐蚀速率的影响图;

29.图6是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的清洗前后钴表面的afm图像;

30.图7是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的不同有机碱对钴腐蚀速率的影响图;

31.图8是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的苯并三唑和1,2,4

‑

三氮唑对钴腐蚀速率的影响图;

32.图9是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的茶碱为阻止剂各组分浓度对钴腐蚀速率的影响图;

33.图10是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的四甲基氢氧化铵浓度对钴腐蚀速率的影响图;

34.图11是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的可可碱为阻止剂各组分浓度对钴腐蚀速率的影响图;

35.图12是本发明一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物的钴晶圆表面的清洗效果扫描电镜图像。

具体实施方式

36.下面结合具体实施例,对本发明的内容做进一步的详细说明:

37.为了保证在使用过程中,能够保证有效去除残留的钴金属表面上痕量金属离子包括金属钴离子,以及有效去除金属钴表面化学机械研磨后残留物,本发明涉及了一种用于在半导体晶圆清洗过程中的化学机械研磨后的清洗组合物,其特征在于,所述清洗组合物按照以下质量百分比的原料制成:有机碱的质量百分比1~ 20%,氨基酸络合剂的质量百分比0.05~20%,含氮的杂环化合物的质量百分比0.05~20%,水的质量百分比60~99%。

38.本发明的有益效果是,本发明中的清洗组合物,包含氨基酸为络合剂,从而增加了对化学机械研磨后金属表面金属离子的络合,且通过金属腐蚀抑制剂的选择与添加,抑制了金属钴表面在清洗过程中的腐蚀,从而保护了金属钴表面,保证了产品的精确性,使用本发明的清洗组合物清洗抛光后的含金属的晶片,可以去除抛光后晶片表面残留的研磨颗粒、金属离子等残留,降低金属表面粗燥度,降低清洗后的表面缺陷,并且可以防止晶片在等待下一步工序的过程中可能产生的金属腐蚀。

39.在实际操作中,本发明清洗组合物中的浓度,一般为节省生产、运输及仓储成本,通常会制备提供较高浓度的清洗组合物,再在使用端以超纯水稀释约1:1

‑

1:200倍后使用。在特殊需求情况下,也可将浓度较高的清洗组合物原液直接用以清洗晶圆。

40.在实际操作中中,清洗组合物包含至少一种有机碱,至少一种氨基酸络合剂、至少一种含氮的杂环化合物、水。

41.进一步的,所述有机碱选自季铵碱和胍或其组合;所述有机碱的质量百分比选自1

‑

20%、1

‑

10%、5

‑

15%、5

‑

10%中的一种;优选5

‑

15%,更优选5

‑

10%。

42.进一步的,所述胍选自胍、1,1,3,3

‑

四甲基胍、精氨酸、2

‑ꢀ

叔丁基

‑

1,1,3,3

‑

四甲基胍、2

‑

(4

‑

甲苯基)

‑

1,1,3,3

‑

四甲基胍、双胍、二甲双胍、苯乙双胍、氯胍、丁二胍、1

‑

(邻甲苯基) 双胍中的一种或多种。在实际操作中,胍优选自胍和1,1,3,3

‑ꢀ

四甲基胍。

43.进一步的,所述季铵碱选自四甲基氢氧化铵(tmah)、四乙基氢氧化铵(teah)、四丙基氢氧化铵(tpah)、四丁基氢氧化铵(tbah) 的物质、三丁基甲基氢氧化铵(tbmah)、苄基三甲基氢氧化铵 (btmah)、氢氧化胆碱、乙基三甲基氢氧化铵、三(2

‑

羟乙基) 甲基氢氧化铵、二乙基二甲基氢氧化铵、四丁基氢氧化铵 (tbph)的一种或多种。在实际操作中,季铵碱优选自四甲基氢氧化铵和氢氧化胆碱。

44.进一步的,所述氨基酸络合剂选自如甘氨酸(glycine)、丙氨酸(alanine)、缬氨酸(valine)、亮氨酸(leucine)、异亮氨酸(isoleucine)、苯丙氨酸(phenylalanine)、色氨酸 (tryptophan)、酪氨酸(tyrosine)、天冬氨酸(aspartate)、组胺酸(histidine)、天冬酰胺(asparagine)、谷氨酸 (glutamate)、赖氨酸(lysine)、谷氨酰胺(glutamine)、甲硫氨酸(methionine)、精氨酸(arginine)、丝氨酸(serine)、苏氨酸(threonine)、半胱氨酸(cysteine)、脯氨酸(proline 的一种或多种;所述氨基酸络合剂的质量百分比选自0.05

‑

20%、 0.05

‑

10%、0.05

‑

5%、0.5

‑

10%中的一种;优选0.05

‑

10%,更优选0.05

‑

5%。在实际操作中,氨基酸络合剂优选自如甘氨酸,天冬氨酸和丝氨酸;氨基酸络合剂更优选自如甘氨酸和天冬氨酸。

45.进一步的,所述含氮的杂环化合物选自嘌呤,腺嘌呤,鸟嘌呤,次黄嘌呤,黄嘌呤,茶碱,可可碱,咖啡因,尿酸,异鸟嘌呤,腺苷及上述化合物的衍生物的一种或多种;所述含氮的杂环化合物的质量百分比选自0.05

‑

20%,0.05

‑

15%、0.05

‑

10%、 0.05

‑

5%、0.5

‑

5%中的一种;优选0.05

‑

10%,更优选0.05

‑

5%。在实际操作中,含氮的杂环化合物优选自尿酸,黄嘌呤和茶碱。

46.进一步的,所述水的质量百分比为60

‑

99%、60

‑

90%、70

‑ꢀ

95%、80

‑

95%、80

‑

90%中的一种;优选70

‑

95%,更优选80

‑

95%。

47.在实际操作中,清洗组合物可选包含另外含氮杂环的金属腐蚀阻止剂,其可选自1,2,4

‑

三氮唑、1,2,3

‑

三氮唑、咪唑、苯基叠氮、苯并咪唑、苯并噻唑、尿素及上述化合物的衍生物中的一种或多种;含氮杂环的金属腐蚀阻止剂的质量百分比选自0.001

‑

5%,0.01

‑

2%,0.05

‑

2%,0.1

‑

1.5%中的一种,优选0.01

‑ꢀ

2%,更优选0.1

‑

1.5%含氮杂环的金属腐蚀阻止剂为含氮环化合物,如咪唑、苯基叠氮、苯并咪唑、苯并噻唑、尿素及上述化合物的衍生物等。

48.进一步的,清洗组合物可选包含其他的络合剂,选自有机羧酸,包括草酸、丙二酸、丁二酸,苹果酸,次氮基三乙酸,乳酸, 酒石酸、琥珀酸,邻苯二甲酸、抗坏血酸,没食子酸,水杨酸,咖啡酸,葡萄糖酸,甲基亚氨基二乙酸、硝基三乙酸,柠檬酸, 2

‑

甲基丙烷

‑

1,2,3

‑

三羧酸,苯

‑

1,2,3

‑

三羧酸,丙烷

‑

1,2,3

‑ꢀ

三羧酸,(羟乙基)乙二胺三乙酸(hedta),乙二胺四乙酸 (edta),丁二胺四乙酸,(1,2

‑

环己基二次氮基

‑

)四乙酸 (cydta),乙二胺四丙酸,1,3

‑

二氨基

‑2‑

羟基丙烷

‑

n,n,n',n'

‑ꢀ

四乙酸(dhpta),丙二胺四乙酸,二亚乙基三胺五乙酸(detpa) 和三亚乙基四胺六乙酸(ttha)的一种或多种。

49.进一步的,所述清洗组合物的ph值大于8;优选ph>11,更优选ph>12。

50.在实际操作中,在该清洗组合物中不包含氧化剂,例如,过氧化氢,研磨粒子,无机酸如硝酸,硫酸,盐酸,磷酸,无机碱,氢氧化钾,氢氧化钠,氨水,表面活性剂,卤化物如氟化物,氯化物,溴化物,含硫的化合物,各种有机溶剂,含金属的化合物等。

51.进一步的,所述清洗组合物在使用时先与水进行稀释,稀释比在1:1到1:200,优选1:10到1:100,更优选1:20 到1:60;所述清洗组合物可用于在含钴半导体金属衬底表面清洗;所述金属衬底的材质可选自铜、钽、氮化钽、钴,钛、氮化钛中的一种或多种。

52.在实际操作中,清洗温度在20到60℃,优选20

‑

30℃。

53.进一步的,所述清洗组合物可用于清洗机中清洗晶片或在抛光结束后在抛光盘上清洗晶片。本发明的可用于化学机械平坦化的机台上清洗经平坦化的晶圆表面,也可在一

独立的清洗机台上清洗经平坦化的晶圆表面。

54.在实际操作中,本发明的清洗组合物常温下即可使用,将此清洗组合物与含金属半导体晶圆接触一段有效时间,可有效地去除残留于晶圆表面上的污染物,同时维持金属导线较佳的表面粗糙度。一般而言,当使用浓度较低时,需较长的接触时间(例如,1

‑

3 分钟),使用浓度较高时,仅需较短的接触时间(例如,短于1 分钟)。在实际使用时,使用者可通过依需要来寻求清洗组合物的浓度与接触时间的已达到制程最适。

55.在实际制配过程中,首先将各组分原料混合,在混合过程中,混合的温度为室温。混合之后,进行振荡和过滤,使得其混合的更加均匀。清洗组合物中,各组分质量分数之和为100%,水的用量为补足各组分质量分数之和100%计。在腐蚀速率测量前,除非特别说明,清洗组合物和水的稀释比是1:60。所有的测量均是在室温条件下即25℃。100纳米厚度钴的空白晶圆用于所有测量中。

56.腐蚀速率测量中,钴的晶圆在500毫升清洗组合物中使用磁力搅拌在400rpm的转速下,清洗5

‑

20分钟。腐蚀速率由清洗前和清洗后钴的厚度变化所得。钴的厚度由仪器rts

‑

9双电测四探针测试仪测量。

57.钴表面粗糙度测量采用原子力显微镜fm

‑

nanoview1000afm。

58.金属钴表面的清洗实验中,金属钴晶圆首先在一种商业的可用于金属钴表面化学机械研磨的研磨液中放置1

‑

5分钟,然后使用水冲洗后再用氮气吹干。下一步是将表面沾有研磨液中有机物和研磨离子的金属钴晶圆在清洗液中在室温下以400rpm搅拌清洗1

‑

5分钟。然后用水冲洗后再用氮气吹干。金属钴表面的清洗效果由金属钴表面的sem图像评估。sem图像测量采用tescan 生产的maia3扫描电镜仪器测试。

59.通过下面讨论的说明性实施例更能全面地显示了本发明的特征和优点。

60.如图1所示,对比样品1,加入各种不同种络合剂对钴腐蚀速率的影响。很明显,常用的络合剂如乙醇胺,柠檬酸,抗坏血酸,没食子酸,醋酸和草酸等都没有对钴有较强的腐蚀速率。然而甘氨酸则显示了对钴强的腐蚀速率。显然甘氨酸对钴具有较强的络合能力。

61.如图2所示,显示了不同氨基酸对钴的腐蚀速率影响。其中甘氨酸,谷氨酸,丝氨酸和天冬氨酸增加了钴的腐蚀速率。尤其以天冬氨酸为最大增加了钴的腐蚀速率。

62.如图3所示,加入含氮的杂环化合物为阻止剂可以抑制钴的腐蚀速率。对比样品6,所有含氮的杂环化合物均降低了钴的腐蚀速率。

63.如图4所示,以不同氨基酸为络合剂,茶碱作为阻止剂均显示了明显的对钴腐蚀的抑制作用。对比含天冬氨酸却不含茶碱的样品11,含茶碱的样品18具有明显较低的钴腐蚀速率。

64.如图5所示,显示了样品15,17和18与水的稀释比对钴的腐蚀速率影响不显著,表明茶碱作为阻止剂对钴的腐蚀有好的抑制作用。

65.如图6所示,afm图像表明,经过样品13,14,15和18清洗后,钴的表面没有明显变化。钴的表面粗糙度仅有微小增加。说明含氮杂环化合物作为阻止剂对钴的表面有好的抑制作用。

66.如图7所示,表明不同的有机碱在相同浓度的情况下不仅影响了样品的ph,而且对钴的腐蚀速率也有微弱的影响。所有含不同的有机碱样品的钴的腐蚀速率明显小于不含茶碱的样品6。

67.如图8所示,其内的结果表面,常用的苯并三唑和1,2,4

‑ꢀ

三氮唑阻止剂在甘氨酸的存在下并不能有效地抑制钴的腐蚀,其腐蚀速率基本和不含任何阻止剂的样品6的腐蚀速率相差不大。

68.如图9所示,其内结果显示了以茶碱为阻止剂,甘氨酸和茶碱浓度的变化对钴的腐蚀速率的影响。明显的,茶碱作为有效的钴的阻止剂,其浓度变化没有对钴的腐蚀速率产生明显影响。在高浓度甘氨酸的存在下,钴的腐蚀速率有些微增加。

69.如图10所示,其内的结果说明当四甲基氢氧化铵浓度降低到5%时导致清洗液ph低于12时或ph在1:60稀释后低于11 时,钴的腐蚀速率明显升高。而四甲基氢氧化铵浓度增加到12%时,样品32的ph相应增加,但是钴的腐蚀速率则没有明显变化。

70.如图11所示,其内的结果显示了以可可碱为阻止剂,甘氨酸和可可碱浓度的变化对钴的腐蚀速率的影响。明显的,可可碱对钴的腐蚀抑制作用弱于茶碱。其浓度变化对钴的腐蚀速率产生了明显影响。在低浓度的甘氨酸存在下,样品36的腐蚀速率和茶碱为阻止剂的样品15相近。

71.如图12所示,钴的表面清洗效果表明,钴表面被含研磨粒子的研磨液浸泡后,研磨液中的研磨粒子很容易黏附在金属钴的表面,而且不易被水冲洗干净。然而经过清洗液样品21清洗后,钴表面的研磨粒子已经基本被清除。需要注意的是由于实验中的清洗过程仅进行机械搅拌,弱于实际半导体制程化学机械研磨后表面清洗过程,因此在实际使用该清洗液中清洗效果会明显改善。另外,sem图像表明钴表面的粗糙度和空白钴表面的粗糙度没有明显差别,表明样品21不仅可有效清洗干净钴表面的研磨粒子而且会保护金属钴的表面。

72.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。