1.本发明涉及粉末冶金技术领域,具体而言,涉及一种难熔金属基合金及其制备方法。

背景技术:

2.高密度钨合金也称为高比重钨合金,常见的高密度钨合金是以钨为基体,加入一定量的ni、fe、co、cu等低熔点金属元素中的一种或几种做为粘接剂组成的两相复合材料,具有密度高、强度高、韧性好、机械加工性能好、热膨胀系数小、导热系数大等一系列优良的性能,广泛的应用在航空航天工业、军事工业、医疗器械、汽车行业、核工业等领域。

3.但随着各行业不断追求高效率、多效能,以及钨合金材料的使用工况越来越恶劣,传统的钨基高比重合金越来越难以满足需求。例如,高密度钨合金用做穿甲弹芯材料不但被要求大的侵彻深度,还要求高后效;钨合金用做汽车发动机气门制造过程中电热镦粗工艺的砧块时,要求加工次数越来越高,使用寿命也来越长,这就要求钨合金具有更高硬度、更高强度的特性。

4.专利cn109022988a公开了一种钨基高比重合金材料的制备方法,采用球磨工艺制备cucocrfeni五元非晶态粘结相粉末,然后将5~10%含量的五元非晶态粘结相粉末与90~95%的w粉进行球磨混合,制备出w

‑

五元非晶态粘结相粉末混合料,然后通过sps烧结工艺制备出钨基高比重合金。该方法制得的合金,虽然抑制了烧结过程中w向粘接相的扩散,提高了硬质相中w的含量,并且粘接相得到了固溶强化;但硬质相的w晶粒却没有得到强化,其粘接相为单相面心立方,合金的强度、硬度还有待进一步提高。

技术实现要素:

5.本发明的目的在于提供一种难熔金属基合金,其具有硬质相和粘接相,该硬质相为三种难熔金属形成的中熵固溶体,该粘接相为四中低熔点金属形成的中熵固溶体,该合金中的硬质相和粘接相均通过多种金属,分别形成饱和固溶体,具有显著的固溶强化,提高了合金的整体强度和硬度,可应用于汽车发动机气门制造过程中电热镦粗工艺的砧块、具有高后效的钨合金穿甲弹芯等。

6.本发明的通过以下技术方案实现:

7.一种难熔金属基合金,包括由难熔金属形成固溶体的硬质相和由低熔点金属形成固溶体的粘接相,按质量百分比计包括75.0%~98.0%的硬质相和2.0%~25.0%粘接相;

8.按质量百分比计包括75.0%~98.0%的硬质相和2.0%~25.0%粘接相;

9.所述硬质相按原子百分比计包括:w 32.0%~35.0%、mo 32.0%~35.0%、ta 32.0%~35.0%;

10.所述粘接相按原子百分比计包括:ni 23.0%~27.0%、fe 23.0%~27.0%、co 23.0%~27.0%、cr 23.0%~27.0%。

11.进一步的,所述硬质相按原子百分比计包括:w32.0%~35.0%、mo32.0%~

35.0%、ta32.0%~35.0%。

12.进一步的,所述粘接相按原子百分比计包括:ni23.0%~27.0%、fe23.0%~27.0%、co23.0%~27.0%、cr23.0~27.0%。

13.本发明的另一个目的在于,提供一种难熔金属基合金的制备方法,包括以下步骤;

14.s1将蓝色氧化钨、二氧化钼和单质钽粉混合均匀后,在氢气气氛中还原蓝色氧化钨和二氧化钼,得到难熔金属复合粉;

15.s2将镍粉、铁粉、钴粉、铬粉混合均匀,得到粘接相金属混合粉;

16.s3将步骤s1制备的难熔金属复合粉和步骤s2制备的粘接相金属混合粉混合均匀后,压制成型,得到半成品压坯;

17.s4将步骤s3制备的半成品压坯在真空或氢气气氛中烧结,烧结温度为1480℃~1560℃,保温时间为为60min~180min,即得到所述难熔金属基合金。

18.进一步的,在所述步骤s1中,所述还原过程为,将粉末装入到舟皿中,并将舟皿放入到氢气还原炉中进行还原,其还原温度为800℃~1100℃,氢气流量为:5.0~12.0m3/h,推舟速度为5.0~10.0mm/min。

19.进一步的,在所述步骤s3中,压制成型的压力为100~300mpa,保压时间为3~20s。

20.本发明至少具有如下优点和有益效果:

21.在本发明中,该合金具以三种难熔金属w、mo、ta形成体心立方(bcc)结构的中熵合金为硬质相,以四种低熔点金属ni、fe、co、cr形成面心立方(fcc)结构的中熵合金为粘接相,硬质相和粘接相都分别形成固溶体,使得该合金的硬质相和粘接相都得到固溶强化,从整体上提高了合金的硬度和强度。

22.并且在本发明中,是以氧化钨、二氧化钼为原料,通过氢气还原,在还原的过程中,氧化钨、氧化钼水合物的挥发与沉积机理,即在约500℃以上的温度时,钨、钼的氧化物与水蒸汽生成较氧化钨、氧化钼挥发性更大的水合氧化钨wo

x

·

nh2o和水合氧化钼moo

x

·

nh2o,挥发至气相的水合氧化钨、水合氧化钼在氢气的还原作用下,被同时还原成单质金属,再沉积在钽粉颗粒和较粗的钨、钼颗粒上,随着还原温度升高至800℃以上,钨氧化物、钼氧化物的挥发性增大,在气相状态被还原后沉积在金属钽粉或金属钨、钼粉颗粒的表面上,形成二次颗粒,随着还原温度的升高,这些复合二次颗粒逐渐长大,致使三种难熔金属粉末在高温下扩散、互溶,开始形成固溶体,使三种难熔金属预合金化,使用该预合金化后难熔金属复合粉末与粘结相金属混合粉末经混合均匀、压制成型、烧结后,得到的两相合金的合金化程度更充分,金相组织结构更加的均匀,最终使得合金的力学性能更加优异。

附图说明

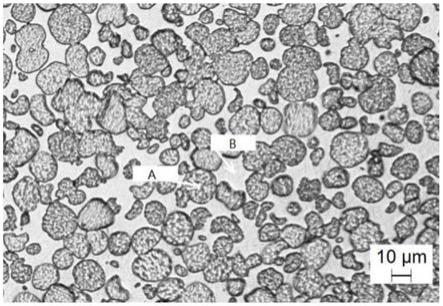

23.图1为实施例2制备的难熔金属基合金的微观结构;

24.图标:a:硬质相,b:粘接相。

具体实施方式

25.实施例1

26.s1:难熔金属复合粉的制备

27.将兰色氧化钨(wo

2.9

)、二氧化钼(moo2)、钽(ta)粉按照金属原子百分比:

w32.0%%、mo33.0%、ta35.0%的比例在混合器中混合均匀,混合时间10h,然后将混合粉末在氢气还原炉中进行还原,还原温度为800℃,氢气流量为5.0m3/h,推舟速度为5.0mm/min,将还原好的复合金属粉过100目筛网,得到三元难熔金属复合粉;

28.s2:粘接相金属复合混合粉的制备

29.将镍(ni)粉、铁(fe)粉、钴(co)粉、铬(cr)粉按照原子百分比:ni23.0%、fe27.0%、co23.0%、cr27.0%的比例在混合器中混合均匀,混合时间16h,得到粘接相金属混合粉;

30.s3:难熔金属基合金混合粉的制备

31.将硬质相复合粉、粘接相混合粉按照质量百分比:硬质相复合粉末75.0%%、粘接相金属混合粉末25.0%的比例在混合器中混合均匀,混合时间18h,得到难熔金属基合金混合粉;

32.采用相应的模具将合金混合粉压制成型,压制压力100mpa,保压时间20s,得到合金半成品压坯;

33.s4:烧结

34.采用真空烧结方式对半成品压坯进行烧结,烧结温度为1480℃,保温时间为180min,得到难熔金属基合金。

35.本实施例难熔金属基合金的硬度为hrc41,抗压强度为1850mpa。

36.实施例2

37.s1:难熔金属复合粉的制备

38.将兰色氧化钨(wo

2.9

)、二氧化钼(moo2)、钽(ta)粉按照金属原子百分比:w33.0%%、mo34.0%、ta33.0%的比例在混合器中混合均匀,混合时间17h,然后将混合粉末在氢气还原炉中进行还原,还原温度为950℃,氢气流量为:5.0m3/h,推舟速度为7.5mm/min,将还原好的复合金属粉过160目筛网,得到三元难熔金属复合粉;

39.s2:粘接相混合粉的制备

40.将镍(ni)粉、铁(fe)粉、钴(co)粉、铬(cr)粉按照原子百分比:ni25.0%、fe25.0%、co25.0%、cr25.0%的比例在混合器中混合均匀,混合时间20h,得到粘接相金属混合粉;

41.s3:难熔金属基合金混合粉的制备

42.将硬质相复合粉、粘接相混合粉按照质量百分比:硬质相复合粉末85.0%%、粘接相金属混合粉末15.0%的比例在混合器中混合均匀,混合时间25h,得到难熔金属基合金混合粉;

43.采用相应的模具将合金混合粉压制成型,压制压力200mpa,保压时间12s,得到合金半成品压坯;

44.s4:烧结

45.采用氢气烧结方式对半成品压坯进行烧结,烧结温度为1520℃,保温时间为120min,得到难熔金属基合金。

46.本实施例难熔金属基合金的硬度为hrc48,抗压强度为2380mpa。

47.实施例3

48.s1:难熔金属复合粉的制备

49.将兰色氧化钨(wo

2.9

)、二氧化钼(moo2)、钽(ta)粉按照金属原子百分比:w35.0%%、mo33.0%、ta32.0%的比例在混合器中混合均匀,混合时间24h,然后将混合粉末在氢气还原炉中进行还原,还原温度为1100℃,氢气流量为:12.0m3/h,推舟速度为10.0mm/min,将还原好的复合金属粉过200目筛网,得到三元难熔金属复合粉;

50.s2:粘接相混合粉的制备

51.将镍(ni)粉、铁(fe)粉、钴(co)粉、铬(cr)粉按照原子百分比:ni27.0%、fe23.0%、co27.0%、cr23.0%的比例在混合器中混合均匀,混合时间24h,得到粘接相金属混合粉;

52.s3:难熔金属基合金混合粉的制备

53.将硬质相复合粉、粘接相混合粉按照质量百分比:硬质相复合粉末98.0%%、粘接相金属混合粉末2.0%的比例在混合器中混合均匀,混合时间32h,得到难熔金属基合金混合粉;

54.采用相应的模具将合金混合粉压制成型,压制压力300mpa,保压时间20s,得到合金半成品压坯;

55.s4:烧结

56.采用真空烧结方式对半成品压坯进行烧结,烧结温度为1560℃,保温时间为60min,得到难熔金属基合金。

57.本实施例难熔金属基合金的硬度为hrc55,抗压强度为2910mpa。

58.实施例4

59.采用与实施例1相同的步骤,各步骤的工艺参数除烧结步骤采用烧结温度1500℃,保温时间140min制备实施例4的难熔金属基合金外其余与实施例1相同,并且硬质相和粘接相的各原子百分比也相同,不同之处在于,硬质相和粘接相的质量分数比不同,具体如表1所示。

60.实施例5

61.采用与实施例1相同的步骤,各步骤的工艺参数除烧结步骤采用烧结温度1530℃,保温时间100min制备实施例5的难熔金属基合金外其余与实施例1相同,并且硬质相和粘接相的各原子百分比也相同,不同之处在于,硬质相和粘接相的质量分数比不同,具体如表1所示。

62.实施例6

63.采用与实施例2相同的步骤,各步骤的工艺参数除烧结步骤采用烧结温度1480℃,保温时间180min制备实施例6的难熔金属基合金外其余与实施例1相同,并且硬质相和粘接相的各原子百分比也相同,不同之处在于,硬质相和粘接相的质量分数比不同,具体如表1所示。

64.实施例7

65.采用与实施例2相同的步骤,各步骤的工艺参数除烧结步骤采用烧结温度1550℃,保温时间80min制备实施例7的难熔金属基合金外其余与实施例1相同,并且硬质相和粘接相的各原子百分比也相同,不同之处在于,硬质相和粘接相的质量分数比不同,具体如表1所示。

66.实施例8~10

67.采用实施例3相同的步骤和参数制备实施例8~10的难熔金属基合金,并且硬质相和粘接相的质量分数比相同,不同之处在于,实施例8~10中,硬质相原子百分比和粘接相原子百分比不同,具体的如表1所示。

68.表1实施例1~10合金的成分配比

[0069][0070]

对上述实施例1~10制备的合金,测试合金的硬度和抗压强度,其中硬度检测方法采用《gb/t230.1金属材料洛氏硬度试验》,抗压测试采用《gb/t7314金属材料室温压缩试验方法》,其结果如表2所示。需说明的是,表2中的硬度和抗压强度均是重复试验后得到的平均值。

[0071]

表2实施例1~10合金力学性能

[0072][0073][0074]

从表2中可以得出,由实施例1~10制备的难熔金属基合金,其具有较高的强度,抗压强度≥1850mpa,以及较高的硬度,洛氏硬度≥41。

[0075]

具体的,结合表1和表2分析,实施例1、4和5的硬质相和粘接相的原子百分比均相同,不同之处在于硬质相和粘接相粉末的质量百分比不同。随着硬质相的质量分数增加,合金的硬度和抗压强度也相应的增加,分别为hrc41、hrc43、hrc50和1850mpa、2275mpa、2741mpa。说明,由于合金的硬质相和粘接相同时通过固溶强化的方式得到强化,所以该合金在整体上体现出高硬度和高强度的力学性能特征,由于合金的硬质相与粘接相相比具有更高的硬度和强度,所以随着硬质相的质量百分数增加,合金的硬度和抗压强度也相应增加。

[0076]

图1为实施例2制备的难熔金属基合金的微观结构,从图中可以看出,硬质相均匀的分布在粘接相中,粘接相和硬质相的晶界分明,椭球形的硬质相主要由w、mo、ta形成的固

溶体组成,粘接相主要由ni、fe、co、cr形成的固溶体组成,由于合金的硬质相和粘接相同时通过固溶强化的方式得到强化,所以该合金在整体上体现出高硬度和高强度的力学性能特征。

[0077]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。