fpc载板自动上料装置

技术领域

1.本实用新型涉及柔性电路板生产技术领域,具体为fpc载板自动上料装置。

背景技术:

2.柔性电路板(flexible printed circuit简称fpc)是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。具有配线密度高、重量轻、厚度薄、弯折性好的特点。

3.现有的fpc载板上料装置主要存在以下缺点:

4.现有的fpc载板上料装置在上料过程中,会一次性输送多块fpc载板,需要人工将多余fpc载板进行分拣,不利于fpc载板的自动上料。

技术实现要素:

5.本实用新型的目的在于提供fpc载板自动上料装置,在对fpc载板送料过程中,每次输送一片fpc载板,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本实用新型提供如下技术方案:fpc载板自动上料装置,包括底板,所述底板上表面中部安装有第一支架,所述第一支架两侧均安装有第二支架,所述第一支架上方设有支撑板,所述第一支架下方安装有气缸,所述第二支架顶端安装有挡板,且挡板对称设有两个,所述挡板边缘处一体成型有限位板,所述支撑板两侧均安装有传送带,所述第二支架外侧安装有电机,所述电机的动力输出端安装有传动轴,所述传动轴上安装有皮带轮。

7.进一步的,所述气缸的动力输出端贯穿第一支架,且气缸的动力输出端与支撑板的下表面相连,通过气缸的动力输出端带动支撑板上下移动,有利于fpc载板的输送。

8.进一步的,所述限位板与挡板之间呈直角设置,所述限位板底端与传送带端部处设有间隙,通过限位板底端与传送带端部设置的间隙只有一片fpc载板能够通过,因此,每次只能输送一片fpc载板,防止一次性输送多片fpc载板。

9.进一步的,所述第二支架内壁顶端对称安装有第一导向轮,所述第一导向轮下方对称安装有第二导向轮,两个所述第二导向轮之间的距离小于两个所述第一导向轮之间的距离,有利于传送带运转过程中的稳定性。

10.进一步的,所述第一导向轮和第二导向轮均与传送带传动连接,通过传送带配合第一导向轮和第二导向轮运转,从而实现fpc载板的自动上料。

11.进一步的,所述皮带轮设有两个,且两个所述皮带轮均匀传送带传动相连,通过电机接通电源驱动传动轴转动,从而使传动轴上安装的两个皮带轮同时带动两组传送带运转。

12.与现有技术相比,本实用新型所达到的有益效果是:本实用新型通过人工将堆叠在一起的fpc载板整齐的放置在两个对称设置的支撑板之间,而且支撑板之间的间距与fpc载板尺寸等同,并通过支撑板对fpc载板进行支撑,而且支撑板的初始位高于传送带,通过

气缸的伸缩可带动支撑板升降,在对fpc载板进行输送时,通过电机接通电源驱动传动轴转动,从而使传动轴上安装的两个皮带轮同时带动两组传送带运转,通过气缸带动支撑板下降,使最底部的一片fpc载板与传送带相接触,从而对fpc载板进行输送,并通过限位板底端与传送带端部设置的间隙只有一片fpc载板能够通过,因此,每次只能输送一片fpc载板,有利于 fpc载板的自动上料。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

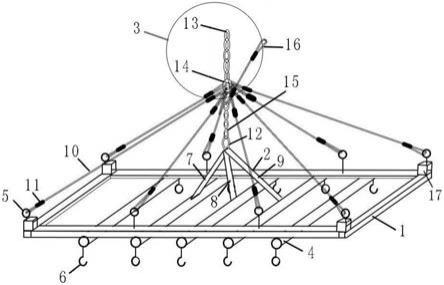

14.图1是本实用新型的整体结构示意图;

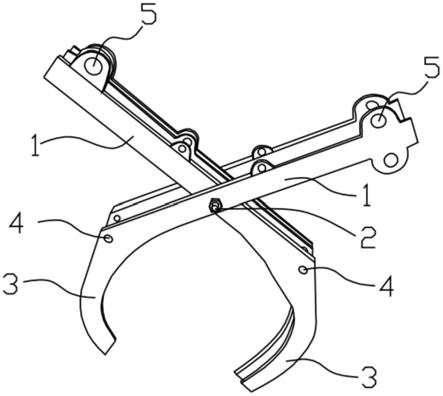

15.图2是本实用新型的侧面结构示意图;

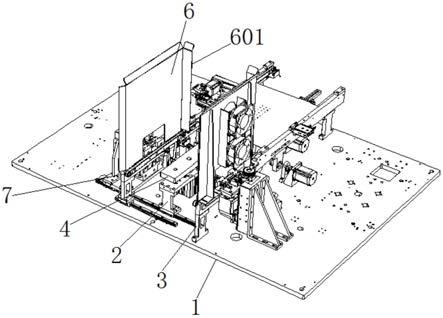

16.图3是本实用新型的传送带结构示意图;

17.图4是本实用新型的传送带侧面结构示意图;

18.图中:1、底板;2、第一支架;3、第二支架;4、支撑板;5、气缸;6、挡板;601、限位板;7、传送带;701、第一导向轮;702、第二导向轮;8、电机;801、传动轴;802、皮带轮。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1

‑

4,本实用新型提供技术方案:fpc载板自动上料装置,包括底板1,所述底板1上表面中部安装有第一支架2,所述第一支架2两侧均安装有第二支架3,所述第一支架2上方设有支撑板4,所述第一支架2下方安装有气缸5,所述第二支架3顶端安装有挡板6,且挡板6对称设有两个,所述挡板6边缘处一体成型有限位板601,所述支撑板4两侧均安装有传送带7,所述第二支架3外侧安装有电机8,所述电机8的动力输出端安装有传动轴801,所述传动轴801上安装有皮带轮802。

21.通过人工将堆叠在一起的fpc载板整齐的放置在两个对称设置的支撑板4之间,而且支撑板4之间的间距与fpc载板尺寸等同,并通过支撑板4对fpc载板进行支撑,而且支撑板 4的初始位高于传送带7,通过气缸5的伸缩可带动支撑板4升降,在对fpc载板进行输送时,通过电机8接通电源驱动传动轴801转动,从而使传动轴801上安装的两个皮带轮802 同时带动两组传送带7运转,通过气缸5带动支撑板4下降,使最底部的一片fpc载板与传送带7相接触,从而对fpc载板进行输送,并通过限位板601底端与传送带7端部设置的间隙只有一片fpc载板能够通过,因此,每次只能输送一片fpc载板,有利于fpc载板的自动上料。

22.进一步的,所述气缸5的动力输出端贯穿第一支架2,且气缸5的动力输出端与支撑板 4的下表面相连,通过气缸5的动力输出端带动支撑板4上下移动,有利于fpc载板的输送。

23.进一步的,所述限位板601与挡板6之间呈直角设置,所述限位板601底端与传送带7 端部处设有间隙,通过限位板601底端与传送带7端部设置的间隙只有一片fpc载板能够

通过,因此,每次只能输送一片fpc载板,防止一次性输送多片fpc载板。

24.进一步的,所述第二支架3内壁顶端对称安装有第一导向轮701,所述第一导向轮701 下方对称安装有第二导向轮702,两个所述第二导向轮702之间的距离小于两个所述第一导向轮701之间的距离,有利于传送带7运转过程中的稳定性。

25.进一步的,所述第一导向轮701和第二导向轮702均与传送带7传动连接,通过传送带 7配合第一导向轮701和第二导向轮702运转,从而实现fpc载板的自动上料。

26.进一步的,所述皮带轮802设有两个,且两个所述皮带轮802均匀传送带7传动相连,通过电机8接通电源驱动传动轴801转动,从而使传动轴801上安装的两个皮带轮802同时带动两组传送带7运转。

27.本实用新型的工作原理:通过人工将堆叠在一起的fpc载板整齐的放置在两个对称设置的支撑板4之间,而且支撑板4之间的间距与fpc载板尺寸等同,并通过支撑板4对fpc载板进行支撑,而且支撑板4的初始位高于传送带7,通过气缸5的伸缩可带动支撑板4升降,在对fpc载板进行输送时,通过电机8接通电源驱动传动轴801转动,从而使传动轴801上安装的两个皮带轮802同时带动两组传送带7运转,通过气缸5带动支撑板4下降,使最底部的一片fpc载板与传送带7相接触,从而对fpc载板进行输送,并通过限位板601底端与传送带7端部设置的间隙只有一片fpc载板能够通过,因此,每次只能输送一片fpc载板,有利于fpc载板的自动上料,气缸5的动力输出端贯穿第一支架2,且气缸5的动力输出端与支撑板4的下表面相连,通过气缸5的动力输出端带动支撑板4上下移动,有利于fpc载板的输送,限位板601与挡板6之间呈直角设置,限位板601底端与传送带7端部处设有间隙,通过限位板601底端与传送带7端部设置的间隙只有一片fpc载板能够通过,因此,每次只能输送一片fpc载板,防止一次性输送多片fpc载板,第二支架3内壁顶端对称安装有第一导向轮701,第一导向轮701下方对称安装有第二导向轮702,两个第二导向轮702之间的距离小于两个第一导向轮701之间的距离,有利于传送带7运转过程中的稳定性,第一导向轮701和第二导向轮702均与传送带7传动连接,通过传送带7配合第一导向轮701和第二导向轮702运转,从而实现fpc载板的自动上料,皮带轮802设有两个,且两个皮带轮 802均匀传送带7传动相连,通过电机8接通电源驱动传动轴801转动,从而使传动轴801 上安装的两个皮带轮802同时带动两组传送带7运转。

28.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

29.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。