1.本实用新型涉及称重装置技术领域,尤其涉及一种食品包装称量系统。

背景技术:

2.食品包装是食品商品的组成部分。食品工业过程中的主要工程之一。它保护食品,使食品在离开工厂到消费者手中的流通过程中,防止生物的、化学的、物理的外来因素的损害,它也可以有保持食品本身稳定质量的功能,它方便食品的食用,又是首先表现食品外观,吸引消费的形象,具有物质成本以外的价值。因此,食品包装制程也是食品制造系统工程的不可分的部分。但食品包装制程的通用性又使它有相对独立的自我体系;

3.现有食品在包装呈均匀的单件后,需要将规定数量的食品单件再集合包装,而由于食品单件的形状以及包装样式的不同,使得不便于对食品单件数量进行筛选,进而不便于对食品单件进行集合包装。

技术实现要素:

4.基于现有的食品单件不便于进行集合包装技术问题,本实用新型提出了一种食品包装称量系统。

5.本实用新型提出的一种食品包装称量系统,包括进料斗和出料斗,所述进料斗位于出料斗的上方,所述进料斗和出料斗间安装有称重装置,通过所述称重装置对进料斗内落下的食品进行称重,所述称重装置包括分料座,所述分料座呈圆柱状。

6.优选地,所述分料座的上表面边缘固定连接分料板,所述分料板在分料座的上表面呈环形阵列分布,所述分料座的上端外侧壁固定连接有连接块,所述连接块的分布与分料板的分布对齐。

7.通过上述技术方案,利用在分料座的上表面边缘固定连接呈环形阵列分布的分料板,从而便于通过分料板将食品单件通过多个分料板形成的通道向外流出。

8.优选地,所述分料座的外侧壁固定连接有接料管,所述接料管的分布与相邻两个连接块间的间隙对齐并适配,所述分料座的外侧壁下端固定连接有称重管,所述称重管位于接料管的正下方,所述称重管的分布与接料管的分布对齐。

9.通过上述技术方案,利用接料管的分布与相邻两个连接块间的间隙对齐并适配,从而便于相邻两个连接块间滑出的食品单件通过接料管收拢。

10.优选地,所述称重管的内壁下端滑动连接有托板,所述托板的上表面安装有称重传感器,所述称重传感器的上表面安装有称重板,所述托板的末端与分料座外侧下端铰接。

11.通过上述技术方案,利用在称重传感器的上表面安装有称重板,从而便于将落在称重管内食品单件进行称重。

12.优选地,所述分料座的下表面安装有气缸,所述气缸的活动端安装有顶板,所述顶板的上端呈光滑曲面状,所述连接块的外侧壁固定连接有第一固定环,所述第一固定环的上表面固定连接有连接杆。

13.通过上述技术方案,利用在气缸的活动端安装上端呈光滑曲面状的顶板,从而便于通过顶板将托板与称重管的下端闭合。

14.优选地,所述连接杆的上端固定连接有第二固定环,所述第二固定环的内侧壁固定连接有固定杆,所述固定杆的末端与进料斗的外侧壁固定连接,所述进料斗的内部插接有连接柱,所述分料座的上表面固定连接有分料台,所述分料台呈圆台状。

15.通过上述技术方案,利用分料座的上表面固定连接呈圆台状分料台,从而便于将进料斗内落下的食品单件向分料座的上表面边缘推进。

16.优选地,所述分料台的上表面与连接柱的下表面固定连接,所述连接柱的内部安装有控制器,所述控制器与气缸和称重传感器均电性连接,所述称重管的侧壁下端固定连接有第三固定环,所述第三固定环的下表面于出料斗的上表面固定连接,所述第三固定环的侧壁固定连接有支撑杆。

17.通过上述技术方案,利用控制器与气缸和称重传感器均电性连接,从而便于通过控制器根据称重传感器的称重数据对气缸进行控制。

18.本实用新型中的有益效果为:

19.通过设置将进料斗内落下的食品单件通过称重装置中的分料座分为多份,并分别落在多个称重管内,利用称重管内的称重传感器计算出每个称重管内的随机数量食品单件的总重量,控制器根据称重传感器的称重数据计算出每个称重管内的食品单件数量,并通过控制指定气缸收缩,将托板打开,使得称重管内的食品单件落入出料斗内进行包装,从而使得具有便于对食品单件进行集合包装的特点。

附图说明

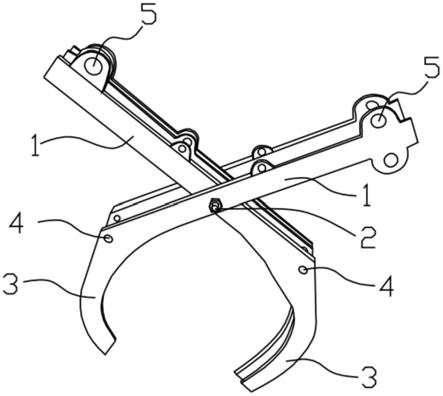

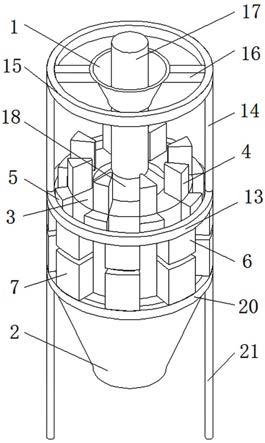

20.图1为本实用新型提出的一种食品包装称量系统的示意图;

21.图2为本实用新型提出的一种食品包装称量系统的称重管结构剖视图;

22.图3为本实用新型提出的一种食品包装称量系统的连接柱结构剖视图。

23.图中:1、进料斗;2、出料斗;3、分料座;4、分料板;5、连接块;6、接料管;7、称重管;8、托板;9、称重传感器;10、称重板;11、气缸;12、顶板;13、第一固定环;14、连接杆;15、第二固定环;16、固定杆;17、连接柱;18、分料台;19、控制器;20、第三固定环;21、支撑杆。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.参照图1

‑

3,一种食品包装称量系统,包括进料斗1和出料斗2,进料斗1位于出料斗2的上方,进料斗1和出料斗2间安装有称重装置,通过称重装置对进料斗1内落下的食品进行称重,称重装置包括分料座3,分料座3呈圆柱状;

26.进一步地,分料座3的上表面边缘固定连接分料板4,分料板4在分料座3的上表面呈环形阵列分布,分料座3的上端外侧壁固定连接有连接块5,连接块5的分布与分料板4的分布对齐;

27.通过上述技术方案,利用在分料座3的上表面边缘固定连接呈环形阵列分布的分

料板4,从而便于通过分料板4将食品单件通过多个分料板4形成的通道向外流出;

28.进一步地,分料座3的外侧壁固定连接有接料管6,接料管6的分布与相邻两个连接块5间的间隙对齐并适配,分料座3的外侧壁下端固定连接有称重管7,称重管7位于接料管6的正下方,称重管7的分布与接料管6的分布对齐;

29.通过上述技术方案,利用接料管6的分布与相邻两个连接块5间的间隙对齐并适配,从而便于相邻两个连接块5间滑出的食品单件通过接料管6收拢;

30.进一步地,称重管7的内壁下端滑动连接有托板8,托板8的上表面安装有称重传感器9,称重传感器9的上表面安装有称重板10,托板8的末端与分料座3外侧下端铰接;

31.通过上述技术方案,利用在称重传感器9的上表面安装有称重板10,从而便于将落在称重管7内食品单件进行称重;

32.进一步地,分料座3的下表面安装有气缸11,气缸11的活动端安装有顶板12,顶板12的上端呈光滑曲面状,连接块5的外侧壁固定连接有第一固定环13,第一固定环13的上表面固定连接有连接杆14;

33.通过上述技术方案,利用在气缸11的活动端安装上端呈光滑曲面状的顶板12,从而便于通过顶板12将托板8与称重管7的下端闭合;

34.进一步地,连接杆14的上端固定连接有第二固定环15,第二固定环15的内侧壁固定连接有固定杆16,固定杆16的末端与进料斗1的外侧壁固定连接,进料斗1的内部插接有连接柱17,分料座3的上表面固定连接有分料台18,分料台18呈圆台状;

35.通过上述技术方案,利用分料座3的上表面固定连接呈圆台状分料台18,从而便于将进料斗1内落下的食品单件向分料座3的上表面边缘推进;

36.进一步地,分料台18的上表面与连接柱17的下表面固定连接,连接柱17的内部安装有控制器19,控制器19与气缸11和称重传感器9均电性连接,称重管7的侧壁下端固定连接有第三固定环20,第三固定环20的下表面于出料斗2的上表面固定连接,第三固定环20的侧壁固定连接有支撑杆21;

37.通过上述技术方案,利用控制器19与气缸11和称重传感器9均电性连接,从而便于通过控制器19根据称重传感器9的称重数据对气缸11进行控制。

38.通过设置将进料斗1内落下的食品单件通过称重装置中的分料座3分为多份,并分别落在多个称重管7内,利用称重管7内的称重传感器9计算出每个称重管7内的随机数量食品单件的总重量,控制器19根据称重传感器9的称重数据计算出每个称重管7内的食品单件数量,并通过控制指定气缸11收缩,将托板8打开,使得称重管7内的食品单件落入出料斗2内进行包装,从而使得具有便于对食品单件进行集合包装的特点。

39.工作原理:

40.将食品单件依批次从进料斗1内倒下,下落的食品单件从分料台18表面滑落至分料座3的上表面边缘,后续批次的食品单件下落后对前一批次的食品单件进行推动,前一批次的食品单件从相邻两个连接块5间的间隙下落并被接料管6收拢进入称重管7内,称重传感器9计算出称重管7内的随机数量食品单件的总重量,控制器19根据称重传感器9的称重数据计算出每个称重管7内的食品单件数量,控制器19计算出指定称重管7内的食品单件数量之和与包装数量相同,控制指定称重管7下端气缸11的活塞端带动顶板12收缩,指定称重管7内壁的托板8失去了顶板12的支撑,托板8在重力的作用下向下打开,称重管7内的食品

单件落入出料斗2内,对出料斗2内落出的指定数量食品单件进行统一包装,控制器19控制气缸11复位,顶板12推动托板8与称重管7的下端闭合,进料斗1进行下一批次进料。

41.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。