1.本实用新型属于焊接模具或工装技术领域,具体是一种用于大功率器件多层组装焊接装置。

背景技术:

2.在一些超高压、超大功率器件的结构设计时,由于单颗芯片的电压或功率无法满足高压或大功率要求,所以这时需要将多颗芯片串联来实现高压或大功率的参数性能。在功率器件中最重要一项设计就是热设计,为了承受更高的脉冲功率,需要在芯片两端增加热容。常用的方法是在芯片两端焊接“吸热”较好的金属片来增加整个芯组(芯片 焊料 金属片)的热容量。在超大功率器件中芯片串联的数量少则几颗,多则几十颗,再加上金属片,整个芯组的焊接层数更多,组装烧焊难度也就越大,也很难满足产品对多层材料的同心度要求。如果还采用传统的模具,将多层芯组组装在模具孔内进行烧焊,将带来芯组无法取出的问题。因为焊料在熔融时,芯组之间会在模具孔内任意滑动,芯组抵靠在模具内壁,很难从模具中取出,并且由于芯片与模具内壁的剐蹭,还容易引起芯片刮伤而造成整个芯组失效。所以,针对多层芯组材料的烧焊需要一种模具,在模具中既能保证多层芯组材料多层材料之间的同心度,又能在完成烧焊后很容易地将芯组从模具取出,并且不易损伤到芯片。

技术实现要素:

3.本实用新型旨在提供一种大功率器件多层组装焊接装置,作为新型组装烧焊模具,模具孔(芯组孔)的尺寸与芯组的尺寸之间的偏差可以放到很小,从而保证多层芯组材料的同心度,同时在完成烧焊后,通过分离模具的方法来取出芯组,在取出芯组的过程中可以做到对芯组无任何损伤。

4.本实用新型是通过如下技术方案来实现的:

5.一种大功率器件多层组装焊接装置,包括,

6.第一模具,所述第一模具包括用于芯组放入的第一表面,以及用于与第二模具装配的第二表面;

7.第二模具,所述第二模具包括用于芯组放入的第三表面,以及用于与第一模具装配的第四表面;

8.芯组孔,所述芯组孔包括位于第二表面的第一圆柱形槽口和位于第四表面的第二圆柱形槽口,第一圆柱形槽口贯穿第一表面且轴线平行于第二表面,第二圆柱形槽口贯穿第三表面且轴线平行于第四表面,第一圆柱形槽口和第二圆柱形槽口组成一个完整的圆柱孔;

9.引线孔,所述引线孔包括位于第二表面的第三圆柱形槽口和位于第四表面的第四圆柱形槽口,第三圆柱形槽口的一端与第一圆柱形槽口连通且与第一圆柱形槽口同轴,第四圆柱形槽口的一端与第二圆柱形槽口连通且与第二圆柱形槽口同轴,第三圆柱形槽口和第四圆柱形槽口组成一个完整的圆柱孔;

10.定位销孔,所述定位销孔同时贯穿第二表面和第四表面,且定位销孔的轴线垂直于第二表面和第四表面,定位销孔与第一圆柱形槽口、第二圆柱形槽口、第三圆柱形槽口和第四圆柱形槽口均不相交;

11.锁紧螺孔和螺钉,所述锁紧螺孔垂直贯穿第二表面和第四表面且两端分别位于第一模具和第二模具的表面,所述螺钉插接于锁紧螺孔中。

12.进一步,所述芯组孔内壁内径与芯组外径之间为间隙配合。

13.进一步,所述第一表面和第三表面为平面,所述第二表面和第四表面为平面。

14.进一步,所述第二表面和第四表面呈t形。

15.进一步,多个所述第一圆柱形槽口在第二表面等间隔分布,多个所述第二圆柱形槽口在第四表面等间隔分布。

16.进一步,所述第一圆柱形槽口、第二圆柱形槽口、第三圆柱形槽口和第四圆柱形槽口均为1/2圆柱面。

17.本实用新型与传统的芯组焊接模具相比,具有以下特点:

18.(1)本实用新型的焊接装置能将多层芯组材料准确定位在模具中,并保证多层材料之间的同心度;

19.(2)本实用新型的焊接装置能在完成芯组烧焊后很容易地将芯组从模具取出;(3)本实用新型的焊接装置采用面拼接方式组装,不易伤到芯片。

附图说明

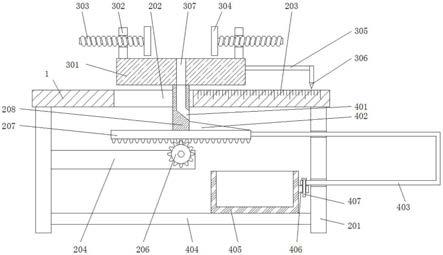

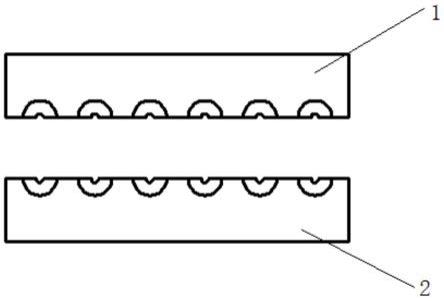

20.图1为大功率器件多层组装焊接装置拆分后的示意图;

21.图2为第一模具或第二模具的侧视图;

22.图3为大功率器件多层组装焊接装置组装后的俯视图;

23.图中:1

‑

第一模具;2

‑

第二模具;3

‑

定位销;4

‑

芯组孔;5

‑

引线孔。

具体实施方式

24.下面结合附图进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

25.如图1~图3所示,为本实施例中设计的大功率器件多层组装焊接装置(模具),模具由两个部分组成,即第一模具1和第二模具2,第一模具1和第二模具2为对称关系,具体来说,第一模具1和第二模具2关于二者的拼接装配面对称。第一模具1和第二模具2通过定位销3组装在一起形成一副完整的模具,并用螺钉将第一模具1和第二模具2锁紧,以便后续芯组的组装。如图1所示,该视图展示了第一模具1和第二模具2上用于装入芯组的表面,分别对应第一模具1的上表面和第二模具2的上表面。如图2所示,该视图展示了第一模具1和第二模具2上用于装配和拼装的表面,分别对应第一模具1的内侧表面和第二模具2的内侧表面,两个内侧表面均为平面。作为一种选择,第一模具1和第二模具2之间装配和拼装的内侧表面为t形截面。

26.第一模具1和第二模具2装配锁紧后,即可将引线和芯组各层材料按结构设计要求依次装入模具孔中,即图2中的多个等间隔分布的芯组孔4和多个引线孔5中,引线孔5与芯组孔4同轴且连通,芯组孔4的孔口位于第一模具1和第二模具2的上表面。芯组孔4由分布在

第一模具1装配和拼装表面的1/2圆柱形槽口和分布在第二模具装配和拼装表面的1/2圆柱形槽口组成,1/2圆柱形槽口的轴线平行于第一模具1和第二模具2的装配和拼装表面,第一模具1和第二模具2上的1/2圆柱形槽口数量、内径和位置一致,当第一模具1和第二模具2拼装后形成完整的芯组孔4。同理,引线孔5同样是由分布在第一模具1和第二模具2装配和拼装表面的1/2圆柱形槽口组成,引线孔5与芯组孔4连通。芯组孔4的孔径与芯组材料的外径为间隙配合,由于芯组孔4与芯组的尺寸(外径)偏差很小,芯组各组件在芯组孔4内的移动偏移都能控制得很小,保证了芯组各件之间的同心度。如图2,在第一模具1和第二模具2装配和拼装的表面上设置有定位销孔,定位销孔的轴线垂直于第一模具1和第二模具2装配和拼装的表面,定位销孔与芯组孔4和引线孔5不相交,定位销3插入定位销孔后实现第一模具1和第二模具2之间的相对定位。第一模具1和第二模具2上开有螺纹孔,配合插入的螺钉实现第一模具1和第二模具2的装配锁紧。

27.完成烧焊后,拆卸螺钉并拔掉定位销3,将第一模具1与第二模具2分离,完成烧焊的芯组很容易就从模具孔中取出,并且避免了芯片与模具内壁剐蹭而造成的损伤,例如缺角、缺边等破损缺陷。

技术特征:

1.一种大功率器件多层组装焊接装置,其特征在于:包括,第一模具(1),所述第一模具(1)包括用于芯组放入的第一表面,以及用于与第二模具(2)装配的第二表面;第二模具(2),所述第二模具(2)包括用于芯组放入的第三表面,以及用于与第一模具(1)装配的第四表面;芯组孔(4),所述芯组孔(4)包括位于第二表面的第一圆柱形槽口和位于第四表面的第二圆柱形槽口,第一圆柱形槽口贯穿第一表面且轴线平行于第二表面,第二圆柱形槽口贯穿第三表面且轴线平行于第四表面,第一圆柱形槽口和第二圆柱形槽口组成一个完整的圆柱孔;引线孔(5),所述引线孔(5)包括位于第二表面的第三圆柱形槽口和位于第四表面的第四圆柱形槽口,第三圆柱形槽口的一端与第一圆柱形槽口连通且与第一圆柱形槽口同轴,第四圆柱形槽口的一端与第二圆柱形槽口连通且与第二圆柱形槽口同轴,第三圆柱形槽口和第四圆柱形槽口组成一个完整的圆柱孔;定位销孔(3),所述定位销孔(3)同时贯穿第二表面和第四表面,且定位销孔(3)的轴线垂直于第二表面和第四表面,定位销孔(3)与第一圆柱形槽口、第二圆柱形槽口、第三圆柱形槽口和第四圆柱形槽口均不相交;锁紧螺孔和螺钉,所述锁紧螺孔垂直贯穿第二表面和第四表面且两端分别位于第一模具(1)和第二模具(2)的表面,所述螺钉插接于锁紧螺孔中。2.根据权利要求1所述的一种大功率器件多层组装焊接装置,其特征在于:所述芯组孔(4)内壁内径与芯组外径之间为间隙配合。3.根据权利要求1所述的一种大功率器件多层组装焊接装置,其特征在于:所述第一表面和第三表面为平面,所述第二表面和第四表面为平面。4.根据权利要求1所述的一种大功率器件多层组装焊接装置,其特征在于:所述第二表面和第四表面呈t形。5.根据权利要求1所述的一种大功率器件多层组装焊接装置,其特征在于:多个所述第一圆柱形槽口在第二表面等间隔分布,多个所述第二圆柱形槽口在第四表面等间隔分布。6.根据权利要求1所述的一种大功率器件多层组装焊接装置,其特征在于:所述第一圆柱形槽口、第二圆柱形槽口、第三圆柱形槽口和第四圆柱形槽口均为1/2圆柱面。

技术总结

本实用新型公开了一种大功率器件多层组装焊接装置,包括第一模具、第二模具、芯组孔、引线孔、定位销孔、螺孔和螺钉,第一模具和第二模具通过装配和拼装表面拼装,且在该装配和拼装表面上设置有芯组孔、引线孔、定位销孔,其中芯组孔和引线孔是由分布在第一模具和第二模具装配和拼装表面上的圆柱形槽口组合而成,定位销孔与芯组孔、引线孔均不相交,第一模具和第二模具通过定位销定位,通过锁紧螺孔和螺钉锁紧。本实用新型的焊接装置能将多层芯组材料准确定位在模具中,并保证多层材料之间的同心度,且在完成芯组烧焊后很容易地将芯组从模具取出,本实用新型采用面拼接方式组装,不易伤到芯片。到芯片。到芯片。

技术研发人员:许小兵 李应明 杨晓东

受保护的技术使用者:中国振华集团永光电子有限公司(国营第八七三厂)

技术研发日:2021.04.20

技术公布日:2021/11/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。