1.本实用新型涉及车辆悬挂技术领域,特别是涉及一种单臂独轴式悬挂。

背景技术:

2.悬挂系统一般是指用于车体与轮胎间的整个支持结构,一般作用是支持车身。多数悬挂都是和转向系统连接的,通过转向系统可驱动悬挂来带动轮胎转向,并且悬挂上都装有避震装置,使车辆运行时更加平稳。

3.一般的悬挂主体包括悬挂横杆和其它支杆,悬挂横杆转动支承在车体的横梁底架上,转向系统是控制悬挂横杆来完成转向的,而避震装置安装在其它支杆上并与轮胎单独连接,这样虽然很好地完成了避震和转向的功能,但结构较为繁琐,很占空间,不利于在简单的交通工具上使用。

4.部分车辆在前部还安装有车篮,车篮通常是与车体固定的,底部需要支撑杆来支承,以保证和车体的同步稳定性。但支撑杆通常也是安装在车体前部的横梁底架上的,和悬挂横杆形成交错,这样在车体前部位置的结构就会显得更加繁琐,空间尤为拥挤,拆装极为不便,给前期生产制造和后期操作维修都带来了很大的麻烦。

技术实现要素:

5.本实用新型所要解决的技术问题是,克服现有技术的不足,提供一种单臂独轴式悬挂,它很好地将悬挂横杆、支撑杆以及避震系统集成于一体,极大地缩减了空间,结构简单且拆装维修方便,适用范围广。

6.为了解决上述技术问题,本实用新型的技术方案是:

7.一种单臂独轴式悬挂,它安装于车体前部,它包括与车体固定的固定支撑杆;所述固定支撑杆底端转动连接有十字连杆,所述十字连杆底端转动连接于车体的横梁底架上;所述十字连杆两端均转动连接有t形支杆,所述t形支杆远离十字连杆的一端固定连接有用于安装轮胎的芯棒,所述t形支杆上部靠近固定支撑杆的一侧还设置有避震器;所述十字连杆受外部转向杆驱动转向,并在固定支撑杆和横梁底架之间转动,所述t形支杆和避震器跟随同步转动。

8.进一步,所述t形支杆上部内侧固定设置有第一固定座,所述避震器一端与对应的第一固定座转动连接,所述避震器另一端还转动连接有第二固定座,所述第二固定座对相邻的避震器形成限位支撑,并能跟随十字连杆同步转动。

9.进一步,所述第二固定座转动装配于固定支撑杆外侧,并能跟随避震器绕固定支撑杆转动。

10.进一步,所述第二固定座固定连接在十字连杆外侧。

11.进一步,所述固定支撑杆顶部固定设置有车篮安装板。

12.进一步,所述t形支杆顶端固定设置有挡泥板安装座。

13.采用了上述技术方案,本实用新型具有以下的有益效果:

14.本实用新型克服了传统结构中悬挂横杆、支撑杆以及避震系统错综复杂的繁琐缺陷,采用十字连杆来替代悬挂横杆,将支撑杆安装于十字连杆的纵轴杆上,通过十字连杆上下端转动连接,既能实现单轴一体又不影响转向。十字连杆两侧通过转动连接的t形支杆,配合避震器既实现同一平面下的避震效果,又能完成同步转向。本实用新型极大地简化了传统结构,缩减了空间,使得拆装维护变得更加便捷,同时利于在简单的交通工具上使用,提高了适用范围,并且生产制造起来便捷高效,节省成本。

附图说明

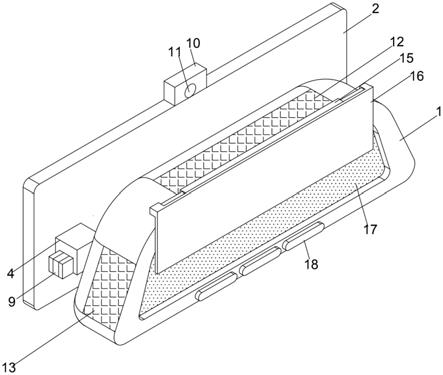

15.图1为本实用新型一个实施例的结构示意图;

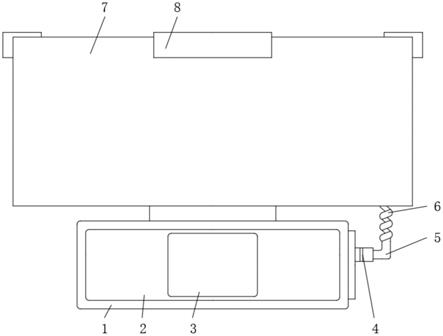

16.图2为本实用新型的安装示意图;

17.图3为本实用新型转向时的状态图;

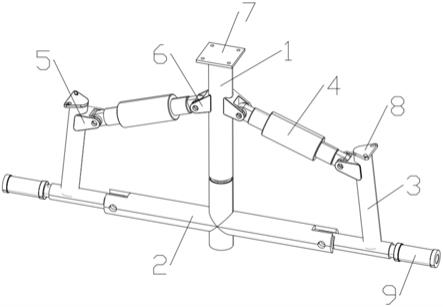

18.图4为本实用新型另一实施例的结构示意图;

19.其中,1.固定支撑杆;2.十字连杆;3.t形支杆;4.避震器;5.第一固定座;6.第二固定座;7.车篮安装板;8.挡泥板安装座;9.芯棒;10.横梁底架;11.轮胎;12.挡泥板;13.转向杆。

具体实施方式

20.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明。

21.如图1

‑

3所示,在本实用新型的一个实施例中,提供一种单臂独轴式悬挂,它安装于车体前部,主要部件包含固定支撑杆1和十字连杆2,固定支撑杆1用于支承车篮,为了方便安装车篮,在固定支撑杆1顶部固定安装有车篮安装板7,车篮固定安装在车篮安装板7上即可,并通过其它构件将车篮固定连接在车体上,和车体保持同步稳定。十字连杆2纵轴杆顶端转动连接于固定支撑杆1底端,十字连杆2纵轴杆底端转动连接于车体的横梁底架10上,十字连杆2可以给到固定支撑杆1相应的支承作用,并且可在固定支撑杆1和横梁底架10之间转动。在十字连杆2两端均转动连接有t形支杆3,t形支杆3倒着安装,横向杆一端和十字连杆2一端转动连接,纵向杆成形时优选向内侧倾斜一定角度,便于后续对避震系统的支承限位。每个t形支杆3横向杆远离十字连杆2的一端固定连接有芯棒9,芯棒9通过轴套等配合件来安装轮胎11,每个t形支杆3上部靠近固定支撑杆1的一侧还安装有避震器4,避震器4可以在轮胎11上下晃动时压缩行程实现有效避震,来保持车体平稳。十字连杆2通过外部转向杆13来驱动转向,在转向时十字连杆2可在固定支撑杆1和横梁底架10之间转动,带动t形支杆3和避震器4跟随同步转动,同时t形支杆3也带动轮胎11转动角度以完成转向,而固定支撑杆1和横梁底架10是和车体固定稳固在一起的,通常不会随转向系统和车轮同步转向,只会慢慢地平稳地大幅转动调整车身位置,能够有效防止翻车和提高转向时车上人员以及车篮内物品的稳定效果。

22.本实施例能够克服传统结构中悬挂横杆、支撑杆以及避震系统错综复杂的繁琐缺陷,采用十字连杆2来替代悬挂横杆,既能实现单轴一体又不影响转向,两侧的t形支杆3配合避震器4实现同一平面下的避震,且能完成同步转向,本实施例极大地简化了传统结构,缩减了空间,使得拆装维护变得更加便捷,同时利于在简单的交通工具上使用,提高了适用

范围。

23.具体地,为了实现更好的避震效果,本实施例中的避震器4是这样安装限位的,在t形支杆3上部内侧固定焊接有第一固定座5,避震器4一端与对应的第一固定座5转动连接,避震器4另一端还转动连接有第二固定座6,第二固定座6转动装配于固定支撑杆1外侧,可绕固定支撑杆1转动,第二固定座6对相邻的避震器4起到限位支撑作用。当十字连杆2转动时,带动两侧的t形支杆3转动,进而带动第一固定座5、避震器4和第二固定座6跟随同步转动。在不影响正常转向的同时能够有效提高避震效果,同时由于第一固定座5和第二固定座6的稳固限位,使避震器4和t形支杆3、十字连杆2能够更好地处于同一平面上,充分缩减了结构空间。

24.为了实现挡泥板12能够跟随同步转向以及避震时不干涉,本实施例在两侧的t形支杆3顶端还固定焊接有挡泥板安装座8。挡泥板12可通过其它杆件安装在挡泥板安装座8上并位于轮胎11外侧,从而跟随t形支杆3以实现同步运动。

25.参照附图4所示,在本实用新型的另一实施例中,在保留上一实施例中大部分结构的情况下,对第二固定座6的位置设计作了改变,第二固定座6固定连接在十字连杆2的外侧,t形支杆3、避震器4和十字连杆2之间刚好形成三角形状构造。如此设计有两方面优势,一是针对不同车辆的底盘以及车体框架大小,能够实现进一步的空间压缩,适配性更广泛,二是区别于普通车辆,在越野等高性能车辆上可以有更好的表现。

26.以上的具体实施例,对本实用新型解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。