1.本发明涉及砂轮成型的技术领域,尤其涉及一种半导体材料加工用自修整砂轮及其制备方法和应用。

背景技术:

2.在半导体材料尤其是宽禁带半导体材料磨削加工中,要求砂轮有极高的磨削稳定性,否则会影响材料加工后的表面质量及ttv等指标的一致性。传统砂轮需要靠外力修整才能保持锋利性,间歇修整导致砂轮出刃状态产生周期性变化,工件表面加工质量产生波动,在线修整可以使砂轮始终保持高出刃状态,但磨料脱落早,参与磨削时间短,大大降低砂轮寿命。

3.目前,行业内有采用金属、陶瓷、树脂复合作为结合剂来改善砂轮锋利性的方法,如中国发明专利“授权公告号cn101870091b,授权公告日2011.09.14”公开的一种陶瓷结合剂超细金刚石砂轮制备方法中就使用陶瓷作为结合剂制备砂轮,但是以上三类结合剂的密度和熔点差异大,且粉料难以混匀,同步烧结难度大,不易制备。

4.因此,设计出一种不依靠外力也能实现自修锐同时又容易制备的砂轮,才能更好的满足半导体材料加工要求。

技术实现要素:

5.针对现有半导体砂轮存在的磨削稳定性低、寿命差和改善砂轮锋利性的实现难度大的技术问题,本发明提出一种半导体材料加工用自修整砂轮及其制备方法和应用,首先,通过在砂轮基体上设置金属基扇形磨料层,保证砂轮的磨削强度,起到磨削和支撑的作用;其次,在金属基扇形磨料层上设置通孔,通孔内填充复合材料固化层,强度低于金属基扇形磨料层,在磨削过程中从通孔中脱落弥散分布到磨削面上,起到类似研磨膏的作用,不仅可以起到修整金属基扇形磨料层,使其始终保持锋利状态的作用,同时还起到了对工件的辅助磨削作用,并能改善工件表面的加工质量;再次,在两种结构层的相互作用下,砂轮在半导体材料加工过程中,能始终保持自锐,无需第三方修整工具,大大提升了工件加工质量的稳定性,最后,本发明的制备方法与金属、陶瓷、树脂直接混合作为结合剂来改善砂轮锋利度的方法相比,规避了金属、陶瓷、树脂结合剂间熔点差异大、难以同步烧结和密度差异大混料不易混匀的问题,制备方法简单,制备效率高,易于工业生产。

6.为了达到上述目的,本发明的技术方案是这样实现的:一种半导体材料加工用自修整砂轮,包括砂轮基体和磨料层,磨料层包括金属基结合剂扇形块和复合材料层,金属基结合剂扇形块环形设置在砂轮基体上,复合材料层设置在金属基结合剂扇形块上的通孔内。

7.进一步的,通孔的孔径小于金属基结合剂扇形块的宽度,通孔的截面积占金属基结合剂扇形块的端面面积的20%~60%。

8.进一步的,金属基结合剂扇形块由锡粉、钛粉、四氧化三铁、有机造孔剂、金刚石和

铜粉制成,其中,锡粉的质量百分比为25%~45%,钛粉的质量百分比为4%~10%,四氧化三铁的质量百分比为1%~5%,有机造孔剂的质量百分比为2%~5%,金刚石的质量百分比为1%~5%,剩余的为铜粉,有机造孔剂为pmma或ps微球。

9.进一步的,复合材料层由caso4·

h2o粉、金刚石、玻璃纤维、玻璃微珠、硼砂、消泡剂和去离子水制成,其中, caso4·

h2o粉的质量百分比为50%~70%,所述金刚石的质量百分比为8%~15%,玻璃纤维的质量百分比为3%~6%,玻璃微珠的质量百分比为1%~4%,硼砂的质量百分比为0.01%~0.05%,消泡剂的质量百分比为0.05%~0.15%,去离子水的质量百分比为15%~25%。

10.进一步的,锡粉、钛粉和四氧化三铁的中值粒径≤10μm,有机造孔剂的粒径为金刚石粒径的0.5~3倍。

11.进一步的,复合材料层中的金刚石的粒度比金属基结合剂扇形块中的金刚石粒径小1~3个粒度号,caso4·

h2o粉的中值粒径≤10μm,玻璃纤维的直径<35μm,玻璃纤维的长径比5:1~10:1,复合材料层中的玻璃微珠的粒径为金属基结合剂扇形块中的金刚石粒径的0.5~3倍。

12.半导体材料加工用自修整砂轮的制备方法,包括以下步骤:s1、将锡粉、钛粉、四氧化三铁、有机造孔剂、金刚石和铜粉装入混料机中混匀,得到混合料;s2、将步骤s1中得到的混合料使用石墨模具热压烧结定型,得到金属基结合剂扇形块,在金属基结合剂扇形块的端面上加工出通孔;s3、将步骤s2中加工通孔后的金属基结合剂扇形块按照环形结构粘接到砂轮基体上,得到多个金属基结合剂扇形块组成的环形磨料层砂轮半成品;s4、获取caso4·

h2o粉、金刚石、玻璃纤维、玻璃微珠、硼砂、消泡剂和去离子水,将caso4·

h2o粉、金刚石、玻璃纤维和玻璃微珠装入混料机中混匀,得到混合料;s5、将步骤s4获取的硼砂、消泡剂和去离子水混合搅拌均匀,无固体残留时得到混合液体;s6、将步骤s5得到的混合液体缓慢加入到步骤s4得到的混合料中并搅拌,无色差、硬块和气泡时得到复合浆料;s7、将步骤s6得到的复合浆料注入步骤s3中的金属基结合剂扇形块上的通孔内,复合浆料的液面高于金属基结合剂扇形块的端面;s8、将步骤s7得到的金属基结合剂扇形块放置在室温下静置干燥,干燥后再进行烘干,烘干后将金属基结合剂扇形块上高出端面的复合浆料磨平,得到半导体材料加工用自修整砂轮。

13.进一步的,步骤s1和步骤s4中的混料机均采用高低速交替运转模式运行,高速和低速时间各占一半,混料总时间均为1.5~3.5h,步骤s2中的烧结温度为450~600℃,烧结压力为100~220mpa。

14.进一步的,步骤s7中注入通孔中的复合浆料液面高度比金属基结合剂扇形块的端面高度高出0.5~1mm,步骤s8中的室温静置干燥时间为2~3h,烘干过程为在烘箱内40℃下烘干1~2h。

15.半导体材料加工用自修整砂轮的应用。

16.本发明的有益效果:1. 本发明通过在砂轮基体上设置金属基扇形磨料层,保证砂轮的磨削强度,起到磨削和支撑的作用;其次,在金属基扇形磨料层上设置通孔,通孔内填充复合材料固化层,强度低于金属基扇形磨料层,在磨削过程中从通孔中脱落弥散分布到磨削面上,起到类似研磨膏的作用,不仅可以起到修整金属基扇形磨料层,使其始终保持锋利状态的作用,同时还起到了对工件的辅助磨削作用,并能改善工件表面的加工质量;再次,在两种结构层的相互作用下,砂轮在半导体材料加工过程中,能始终保持自锐,无需第三方修整工具,大大提升了工件加工质量的稳定性。

17.2.本发明的制备方法与金属、陶瓷、树脂直接混合作为结合剂来改善砂轮锋利度的方法相比,规避了金属、陶瓷、树脂结合剂间熔点差异大、难以同步烧结和密度差异大混料不易混匀的问题,制备方法简单,制备效率高,易于工业生产。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

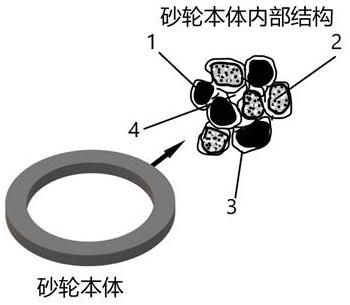

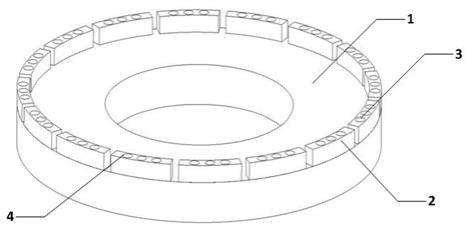

19.图1为本发明实施例1的结构示意图。

20.图2为本发明实施例1的金属基结合剂扇形块的结构示意图。

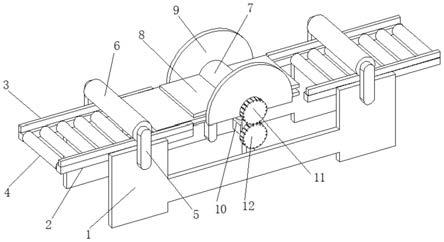

21.图3为本发明实施例2的制备流程图。

22.图4为本发明实施例2的通孔加工示意图。

23.图5为本发明实施例2的复合浆料注入通孔的示意图。

24.图中,1

‑

砂轮基体,2

‑

金属基结合剂扇形块,3

‑

复合材料层,4

‑

通孔,5

‑

电火花加工电极,6

‑

浆料注射头。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1,一种半导体材料加工用自修整砂轮,如图1所示,包括砂轮基体1和磨料层,磨料层包括金属基结合剂扇形块2和复合材料层3,金属基结合剂扇形块2环形设置在砂轮基体1上,复合材料层3设置在金属基结合剂扇形块2上的通孔4内。当使用到半导体材料加工用自修整砂轮时,首先,金属基结合剂扇形块2保证砂轮的磨削强度,起到磨削和支撑的作用;其次,在金属基结合剂扇形块2上的通孔4内填充复合材料层3,复合材料层3强度低于金属基结合剂扇形块2,在磨削过程中从通孔4中脱落弥散分布到磨削面上,起到类似研磨膏的作用,不仅可以起到修整金属基结合剂扇形块2,使其始终保持锋利状态的作用,同时还起到了对工件的辅助磨削作用,并能改善工件表面的加工质量;最后,在金属基结合剂扇形块2和复合材料层3两种结构层的相互作用下,砂轮在半导体材料加工过程中,能始终

保持自锐,无需第三方修整工具,大大提升了工件加工质量的稳定性。

27.值得说明的是,在本实施例中,为了保证金属基结合剂扇形块2的结构强度,通孔4的孔径小于金属基结合剂扇形块2的宽度,通孔4的截面积占金属基结合剂扇形块2的端面面积的40%。在本发明的其他实施例中,通孔4的截面积占金属基结合剂扇形块2的端面面积的百分比还可以是20%~60%之间的其他百分比数值,只要达到本发明的目的即可。

28.值得说明的是,如图2所示,金属基结合剂扇形块2的结构为扇形结构,均匀环形分布在砂轮基体1上,如图1所示,本实施例的砂轮基体1上设置了16个金属基结合剂扇形块2,在本发明的其他实施例中,还可以根据需要调整金属基结合剂扇形块2的数量,只要达到本发明的目的即可。

29.进一步的,金属基结合剂扇形块2由锡粉、钛粉、四氧化三铁、有机造孔剂、金刚石和铜粉制成,其中,锡粉的质量百分比为40%,钛粉的质量百分比为6%,四氧化三铁的质量百分比为3%,有机造孔剂的质量百分比为2%,金刚石的质量百分比为4%,铜粉的质量百分比为45%,有机造孔剂选取聚甲基丙烯酸甲酯(pmma)。

30.值得说明的是,在本发明的其他实施例中,还可以将金属基结合剂扇形块2中的金刚石的质量分数调整为1%~5%范围内的其他数值,只要达到本发明的目的即可。

31.值得说明的是,在本实施例中,使用四氧化三铁为原料制成金属基结合剂扇形块2,四氧化三铁可以提高金属基结合剂扇形块2胎体的脆性,同时起到辅助磨削和抛光作用,造孔剂可以改善砂轮容屑能力,降低磨削阻力,减少磨具堵塞现象。

32.进一步的,复合材料层3由caso4·

h2o 粉、金刚石、玻璃纤维、玻璃微珠、硼砂、消泡剂和去离子水制成,其中,caso4·

h2o粉的质量百分比为60%,金刚石的质量百分比为10%,玻璃纤维的质量百分比为5%,玻璃微珠的质量百分比为3%,硼砂的质量百分比为0.02%,消泡剂的质量百分比为0.01%,去离子水的质量百分比为21.88%。

33.值得说明的是,在本实施例中,消泡剂的型号为a

‑

1211,由深圳市大洋新材料有限公司购买得到,玻璃微珠为硼硅酸盐类玻璃微珠,在本发明的其他实施例中,还可以使用其他型号的消泡剂或其他类的玻璃微珠,只要达到本发明的目的即可。

34.值得说明的是,在本发明的其他实施例中,还可以将去离子水的质量分数调整为15%~25%范围内的其他数值,只要达到本发明的目的即可。

35.值得说明的是,在本发明的其他实施例中,还可以将复合材料层3中的玻璃纤维的质量分数调整为3%~6%范围内的其他数值,只要达到本发明的目的即可。

36.值得说明的是,在本实施例中,使用硼砂和玻璃纤维为原料制成复合材料层3,硼砂可以使复合浆料成型后的抗折度提高1.9倍,抗压强度提高1.74倍,玻璃纤维能够提高制品的硬度和抗压强度,降低制品的收缩率和磨耗。

37.值得说明的是,在本实施例中,锡粉、钛粉和四氧化三铁的中值粒径均≤10μm,金刚石粒径为5~10μm,有机造孔剂的粒径为7~14μm。

38.值得说明的是,在本实施例中,复合材料层3中的金刚石的粒径为3~6μm, caso4·

h2o粉的中值粒径≤10μm,所述玻璃纤维的直径为20~25μm,玻璃纤维的长径比8:1,复合材料层3中的玻璃微珠的粒径为10~15μm。

39.本实施例的半导体材料加工用自修整砂轮能够应用于加工碳化硅晶圆,加工的全程无需外力修整,始终锋利,加工晶圆的表面质量稳定,粗糙度低于40nm,ttv<2μm。

40.值得说明的是,在本实施例中,金属基结合剂扇形块2和复合材料层3的制成原料的粒径是根据需要加工的半导体材料的种类和要求进行选取的,在本发明的其他实施例中,还可以选择其他数值的粒径,只要达到本发明的目的即可。

41.实施例2,一种制备本实施例上述的半导体材料加工用自修整砂轮的制备方法,如图3所示,包括以下步骤:s1、将锡粉、钛粉、四氧化三铁、有机造孔剂、金刚石和铜粉装入混料机中混匀,得到混合料。具体的说,选取金属基结合剂扇形块2的制备原料,本实施例中锡粉的质量百分比为25%、钛粉的质量百分比为10%、四氧化三铁的质量百分比为5%、有机造孔剂的质量百分比为5%,金刚石的质量百分比为5%,铜粉的质量百分比为50%,锡粉、钛粉和四氧化三铁的中值粒径均≤10μm,金刚石粒径为43~48μm,有机造孔剂选取聚苯乙烯微球(ps微球),有机造孔剂的粒径为80~100μm,将原料装入三维可变速混料机上进行混匀,混料机以60秒为间隔,采用高、低速交替运转模式,高速和低速时间各占一半,混料总时间为1.5小时。

42.s2、将步骤s1中得到的混合料使用石墨模具热压烧结定型,得到金属基结合剂扇形块2,在金属基结合剂扇形块2的端面上加工出通孔4。具体的说,将步骤s1得到的混合料,直接投入到石墨模具中进行热压定模烧结成型,烧结温度为600℃,烧结压力为120mpa,如图4所示,扇形块成型后采用立式电火花加工的形式,使用电火花加工电极5加工出通孔4,通孔4的面积占金属基结合剂扇形块2的端面的总面积的20%。

43.s3、将步骤s2中加工通孔4后的金属基结合剂扇形块2按照环形结构粘接到砂轮基体1上,得到多个金属基结合剂扇形块2组成的环形磨料层砂轮半成品。

44.s4、获取caso4.h2o粉、金刚石、玻璃纤维、玻璃微珠、硼砂、消泡剂和去离子水,将caso4·

h2o粉、金刚石、玻璃纤维和玻璃微珠装入混料机中混匀,得到混合料。具体的说,选取复合材料层3的制备原料,本实施例中caso4·

h2o粉的质量百分比为53%,caso4·

h2o粉的粒径≤10μm,金刚石的质量百分比为15%,粒径29~32μm;玻璃纤维的质量百分比为3%,直径25

‑

30μm,长径比10:1;硼砂的质量百分比为0.05%,消泡剂的质量百分比为0.15%;玻璃微珠的质量百分比为4%,粒径为20~25μm;去离子水的质量百分比为24.8%;将除硼砂、消泡剂、去离子水外的材料装入三维可变速混料机上混匀,混料机以60秒为间隔,采用高、低速交替运转模式,高速和低速时间各占一半,混料总时间为1.5小时。

45.s5、将步骤s4获取的硼砂、消泡剂和去离子水混合搅拌均匀,无固体残留时得到混合液体。

46.s6,将步骤s5得到的混合液体缓慢加入到步骤s4得到的混合料中并搅拌,无色差、硬块和气泡时得到复合浆料。具体的说,将步骤s5得到的混合液体缓慢加入步骤s4得到的混合料中,边加液体,边搅拌,直至得到无色差,无硬块,无气泡的复合浆料。

47.s7、将步骤s6得到的复合浆料注入步骤s3中的金属基结合剂扇形块2上的通孔4内,复合浆料的液面高于金属基结合剂扇形块2的端面。具体的说,如图5所示,使用浆料注射头6将复合浆料注入通孔4内,复合浆料液面高出金属基结合剂扇形块2的端面高度0.5mm。

48.s8、将步骤s7得到的金属基结合剂扇形块2放置在室温下静置干燥,干燥后再进行烘干,烘干后将金属基结合剂扇形块2上高出端面的复合浆料磨平,得到半导体材料加工用自修整砂轮。将步骤s7得到的金属基结合剂扇形块2在室温下静置干燥3小时,而后放入烘

箱,40℃下烘干1小时。

49.本实施例制备的半导体材料加工用自修整砂轮能够应用于加工锗晶圆,加工的全程无需外力修整,始终锋利,加工晶圆的表面质量稳定,粗糙度低于0.25μm,ttv<10μm。

50.实施例3,一种半导体材料加工用自修整砂轮的制备方法,本实施例与实施例2的区别在于,在本实施例的步骤s1中,锡粉的质量百分比为40%、钛粉的质量百分比为6%、四氧化三铁的质量百分比为3%、有机造孔剂的质量百分比为2%,金刚石的质量百分比为4%,铜粉的质量百分比为45%,金刚石粒径为5~10μm,有机造孔剂选取聚甲基丙烯酸甲酯(pmma),有机造孔剂的粒径为7~14μm,混料总时间为3小时;在步骤s2中,烧结温度为520℃,烧结压力为180mpa,通孔4的面积占金属基结合剂扇形块2的端面的总面积的40%;在步骤s4中,caso4·

h2o粉的质量百分比为60%,金刚石的质量百分比为10%,粒径3~6μm;玻璃纤维的质量百分比为5%,直径20

‑

25μm,长径比8:1;硼砂的质量百分比为0.02%,消泡剂的质量百分比为0.1%;玻璃微珠的质量百分比为3%,粒径为10~15μm;去离子水的质量百分比为21.88%,混料总时间为3小时;在步骤s7中,复合浆料液面高出金属基结合剂扇形块2的端面高度1mm;在步骤s8中,金属基结合剂扇形块2在室温下静置干燥2小时,而后放入烘箱,40℃下烘干1小时。

51.本实施例的其他步骤与实施例2相同,在此不再赘述。

52.本实施例制备的半导体材料加工用自修整砂轮能够应用于加工碳化硅晶圆,加工的全程无需外力修整,始终锋利,加工晶圆的表面质量稳定,粗糙度低于40nm,ttv<2μm。

53.实施例4,一种半导体材料加工用自修整砂轮,本实施例与实施例1的区别在于,在本实施例的半导体材料加工用自修整砂轮中,通孔4的截面积占金属基结合剂扇形块2的端面面积的60%;金属基结合剂扇形块2中的锡粉的质量百分比为45%,钛粉的质量百分比为4%,四氧化三铁的质量百分比为1%,有机造孔剂的质量百分比为3%,金刚石的质量百分比为3%,铜粉的质量百分比为44%,锡粉、钛粉和四氧化三铁的中值粒径均≤10μm,金刚石粒径为13~18μm,有机造孔剂的粒径为15~20μm;复合材料层3中的caso4·

h2o粉的质量百分比为70%,caso4·

h2o粉的中值粒径≤10μm,金刚石的质量百分比为8%,金刚石的粒径为8~12μm,玻璃纤维的质量百分比为3%,玻璃纤维的直径为20~25μm,玻璃纤维的长径比8:1,玻璃微珠的质量百分比为1%,玻璃微珠的粒径为10~15μm,硼砂的质量百分比为0.01%,消泡剂的质量百分比为0.05%,去离子水的质量百分比为17.94%。

54.本实施例的半导体材料加工用自修整砂轮的其他结构和组分与实施例1的相同,在此不再赘述。

55.值得说明的是,本实施例还提供了一种本实施例的半导体材料加工用自修整砂轮的制备方法,本实施例的制备方法与实施例2的区别在于,在本实施例中,在步骤s1中,混料总时间为3.5h;在步骤s2中,烧结温度为450℃,烧结压力为220mpa;在步骤s4中,混料总时间为3.5h;在步骤s7中,复合浆料液面高出金属基结合剂扇形块2的端面高度1mm;在步骤s8中,将步骤s7得到的金属基结合剂扇形块2在室温下静置干燥2小时。

56.本实施例的制备方法的其他步骤与实施例2相同,在此不再赘述。

57.本实施例的半导体材料加工用自修整砂轮能够应用于加工氮化镓晶圆,加工的全程无需外力修整,始终锋利,加工晶圆的表面质量稳定,粗糙度低于0.15μm,ttv<5μm。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。