1.本发明涉及机械手技术领域,具体而言,涉及一种适用于多种工件的机械夹持结构及其使用方法。

背景技术:

2.机械手是一种能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。特点是可以通过编程来完成各种预期的作业,构造和性能上兼有人和机械手机器各自的优点。

3.目前一些机械手为了可以灵活的夹持各类工件,通常采用多个带电设备进行驱动,但是对于一些要求较低的小型的加工厂而言成本高、结构复杂、不便于维护。

4.因此我们对此做出改进,提出一种适用于多种工件的机械夹持结构及其使用方法。

技术实现要素:

5.本发明的目的在于解决:目前一些机械手为了可以灵活的夹持各类工件,通常采用多个带电设备进行驱动,但是对于一些要求较低的小型的加工厂而言成本高、不便于维护。

6.为了实现上述发明目的,本发明提供了以下技术方案:

7.适用于多种工件的机械夹持结构及其使用方法,以改善上述问题。

8.本技术具体是这样的:

9.包括连接板,所述连接板的底端设置有固定件,所述固定件上设置有四个第一连接件,所述第一连接件的底部设置有第二连接件,所述第一连接件上设置有用于第二连接件的移位机构,两个所述第二连接件的底部均设置有夹持件,且两个夹持件相对设置,所述夹持件上设置有用于限位管类工件的第一定位机构,所述第一定位机构上设置有用于测量管类工件内外直径的检测机构,另外两个所述第二连接件上设置有可以进一步限位管类工件的第二定位机构,所述连接板上设置有可以驱动移位机构工作的第一传动机构,所述第一传动机构与连接板之间设置有可以驱动第一定位机构和第二定位机构工作的第二传动机构,所述第二传动机构与连接板之间设置有可以与机械手固定的限位机构。

10.作为本技术优选的技术方案,所述固定件为固定安装在连接板底端的固定盘,所述第一连接件为固定安装在固定盘底端的第一连接杆,且四个第一连接杆等弧设置,所述第二连接件为设置在第一连接杆上的第二连接杆。

11.作为本技术优选的技术方案,所述移位机构包括第一螺纹杆,所述第一连接杆的底端开设有开槽,所述第一螺纹杆转动连接在开槽内,且第二连接杆的一端穿入开槽并与第一螺纹杆螺纹连接,所述第一螺纹杆穿出第一连接杆的一端上穿插固定有第一锥齿轮,所述第一锥齿轮啮合连接有第二锥齿轮,所述第二锥齿轮穿插固定有第一转轴,所述第一转轴上转动连接有第一连接块,且第一连接块的一侧与第一连接杆固定连接,所述第一转

轴的一端穿插固定有第一齿轮,所述夹持件包括夹持板,所述夹持板顶端的中部与第二连接杆的另一端固定连接,两个所述夹持板的一侧均嵌设有橡胶层,且两个橡胶层相对设置。

12.作为本技术优选的技术方案,所述第一定位机构包括第一活塞,所述夹持板内的中部开设有第一活动槽,且第一活塞位于第一活动槽的顶部,所述第一活塞的底端固定设有第一定位柱,且第一定位柱的底端穿出夹持板,所述第一活动槽的底端开设有第一导气槽,所述检测机构包括燕尾滑块,所述第一定位柱的一侧开设有与燕尾滑块滑动连接的燕尾滑槽,所述燕尾滑块穿出燕尾滑槽的一端固定设有l形板,其中一个所述l形板的一端上固定设有第一超声波测距离传感器,与该所述l形板相对应第一定位柱另一侧的底端固定设有第二超声波测距离传感器。

13.作为本技术优选的技术方案,所述第二定位机构包括两个第二活塞,与所述夹持板无连接的第二连接杆内开设有第二活动槽,且第二活塞位于第二活动槽的顶部,所述第二活动槽的底端开设有卡槽,所述卡槽卡合连接有卡塞,且卡塞的一侧与该第二连接杆活动连接,所述第二活塞的底端固定设有限位柱,且限位柱的底端与卡塞相接触,所述限位柱内开设有第三活动槽,所述第三活动槽的顶部设置有挡块,所述挡块的底端固定设有第二定位柱,且第二定位柱的底端穿出限位柱,所述第二定位柱的一侧嵌设有压力传感器。

14.作为本技术优选的技术方案,所述第一传动机构包括第一固定板,所述第一固定板的一侧与连接板一侧的顶部固定连接,所述第一固定板的另一侧上固定设有步进电机,所述步进电机的输出轴上穿插固定有第二齿轮,所述固定盘的顶端转动连接有限位环,且连接板位于限位环内,所述限位环外侧的两端均固定设有第二固定板,两个所述第二固定板之间固定设有固定环,所述固定环内固定设有第一环形齿,且第一环形齿与第一齿轮啮合连接,所述固定环的外侧固定设有第二环形齿,且第二环形齿与第二齿轮啮合连接,所述步进电机的输出轴上还穿插固定有第三齿轮,所述第三齿轮啮合连接有第四齿轮,所述第四齿轮穿插固定有第二转轴,且第二转轴与第一固定板转动连接,所述第二转轴的顶部穿插固定有第三锥齿轮,所述第三锥齿轮啮合连接有第四锥齿轮。

15.作为本技术优选的技术方案,所述第二传动机构包括第二螺纹杆,所述第二螺纹杆的一端与连接板一侧转动连接,且第二螺纹杆位于第一固定板的下方,所述第二螺纹杆的另一端转动连接有第二连接块,且第二连接块的顶端与第一固定板固定连接,所述第四锥齿轮穿插固定在第二螺纹杆的另一端上,所述第二螺纹杆上螺纹连接有压板,且第一固定板的底端开设有与压板滑动连接的滑槽,所述连接板一侧的底部固定设有弧形板,所述弧形板内设置有脚踩式打气筒,脚踩式打气筒的一侧与连接板固定连接,且压板正对于脚踩式打气筒。

16.作为本技术优选的技术方案,所述脚踩式打气筒的出气管连通有第一导管,所述第一导管的一端上固定设有第一阀门,所述第一导管的顶端连通有l形管,所述l形管上固定设有第二阀门,所述第一导管的另一端连通有第一软管,所述第一软管的一端穿过固定盘并连通有四个第二软管,两个所述第二软管的一端分别与两个第一导气槽相通,且另外两个第二软管分别与两个第二导气槽相通,所述脚踩式打气筒的出气管上连通有第三软管,所述第三软管的一端连通有第二导管,所述第二导管上固定设有第三阀门。

17.作为本技术优选的技术方案,所述限位机构包括限位盒,所述限位盒固定安装在连接板的顶端,且限位盒的顶端为敞口设置,所述限位盒内的一侧设置有抵板,所述限位盒

一侧的中部固定设有限位筒,所述限位筒内的一侧设有第三活塞,所述第三活塞的一侧固定设有活塞杆,且活塞杆的一端依次穿过限位筒和限位盒并与抵板固定连接,所述限位筒的一侧连通有第四软管,所述第四软管上嵌设有第三导管,所述第三导管上固定设有第四阀门。

18.一种适用于多种工件的机械夹持结构及其使用方法,包括如下步骤:

19.步骤一:将机械手端部插入限位机构内,操作第二传动机构,使得第二传动机构与限位机构之间导通,控制第一传动机构工作,随着第一传动机构的运作,可以驱动第二传动机构运作,使得气体不断的充入限位机构,进而使得机械手与限位机构之间固定,从而实现了机械手与该夹头的快速拆装;

20.步骤二:当需要夹持工件时,操作第二传动机构,使得第二传动机构与外接导通,控制第一传动机构工作,随着第一传动机构的运作,第二传动机构产生的气体排到外界,同时使得移位机构运作,在移位机构的作用下,配合第二连接件,使得两个夹持件相对移动,进而可以对不同规格的工件进行夹持,当夹持带有热量的工件时,操作第二传动机构,在夹持工件的同时,第二传动机构可以喷出气体对其进行散热,便于工件后续处理;

21.步骤三:当需要夹持管类工件进行打磨处理时,先操作第二传动机构,使得第二传动机构分别与第一定位机构和第二定位机构导通,控制第一传动机构工作,四个第二连接件移动的同时驱动第一定位机构和第二定位机构运作,将第一定位机构和第二定位机构探入管类工件的内部,控制第一传动机构工作,使得管类工件固定牢固,避免了管类工件打磨时出现易位的情况;

22.步骤四:当需要检测管类工件内外直径时,先将管类工件固定,此时通过检测机构,可以检测出管类工件的内外直径,进而实现生产管类工件的质量检测。

23.与现有技术相比,本发明的有益效果:

24.在本技术的方案中:

25.1.通过设置的第二传动机构,控制第二传动机构的第三阀门打开,控制第一传动机构运作,随着第一传动机构的工作,可以同时驱动第二传动机构和移位机构运作,由于第三阀门导通,避免了第二传动机构驱动第一定位机构和第二定位机构的运作,随着移位机构的运作,使得第二连接件移动,进而使得两个夹持件相对移动,从而可以夹持不同形状的工件,通过少量的带电设备即可实现工件的夹持,成本低,便于维护;

26.2.通过设置的限位机构,控制限位机构的第四阀门导通,控制第一传动机构工作,第一传动机构可以驱动第二传动机构运作,使得气体进入到限位机构内,进而使得机械手的端部固定在限位机构上,实现了机械手与该夹头的快速拆装;

27.3.通过设置的第二传动机构,将第二传动机构的第三软管通过外接双面胶固定在固定件的底端,使得第二传动机构的第二导通朝下,当夹持工件时,第二导管可以喷出气体对带有热量的工件进行散热,便于工件的后续处理;

28.4.通过设置的第二传动机构,控制第二传动机构的第一阀门导通,控制第一传动机构工作,使得第二传动机构和移位机构工作,在第二传动机构的作用下,可以驱动第一定位机构和第二定位机构运作,进而使得第一定位柱和第二定位柱显露且聚拢,将第一定位柱和第二定位柱插入管类工件内,控制第一传动机构运作,使得第一定位柱和第二定位柱抵住管类工件的内壁,进而使得管类工件固定牢固,防止夹持的管类工件打磨时出现易位

的情况;

29.5.通过设置的检测机构,通过检测机构的第一超声波测距离传感器,可以测出第一超声波测距离传感器与管类工件外壁之间的距离,第一超声波测距离传感器与其连接的第一定位柱之间的距离减去第一超声波测距离传感器与管类工件外壁之间的距离即可得出管类工件的厚度,通过检测机构的第二超声波测距离传感器,可以测量出第二超声波测距离传感器与另一个第一定位柱之间的距离,再加上两个第一定位柱的直径和第二超声波测距离传感器的长度即可得出管类工件的内径,配合测量出的管类工件的厚度,即可得出管类工件的外径,实现了管类工件内外直径的测量;

30.6.通过设置的第一传动机构,可以分别驱动移位机构和第二传动机构运作,可以用于工件的夹持、机械手的固定以及驱动第一定位机构和第二定位机构运作来测量管类工件内外直径的测量,实现了一机多用。

附图说明

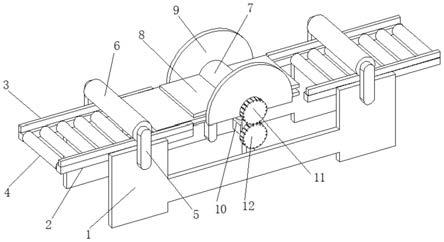

31.图1为本技术提供的适用于多种工件的机械夹持结构的结构示意图;

32.图2为本技术提供的适用于多种工件的机械夹持结构的第一传动机构和第二传动机构的局部结构示意图;

33.图3为本技术提供的适用于多种工件的机械夹持结构的第一传动机构和移位机构的局部结构示意图;

34.图4为本技术提供的适用于多种工件的机械夹持结构法的第二传动机构和限位机构的局部结构示意图;

35.图5为本技术提供的适用于多种工件的机械夹持结构的移位机构的局部结构示意图;

36.图6为本技术提供的适用于多种工件的机械夹持结构的移位机构、夹持件和第一定位机构的局部剖面结构示意图;

37.图7为本技术提供的适用于多种工件的机械夹持结构的夹持部、第一定位机构和检测机构的剖面结构示意图;

38.图8为本技术提供的适用于多种工件的机械夹持结构的移位机构和第二定位机构的剖面结构示意图;

39.图9为本技术提供的适用于多种工件的机械夹持结构的第二定位机构的剖面结构示意图;

40.图10为本技术提供的适用于多种工件的机械夹持结构的限位机构的局部剖面结构示意图。

41.图中标示:

42.1、连接板;

43.2、固定件;

44.3、第一连接件;

45.4、第二连接件;

46.5、移位机构;501、第一螺纹杆;502、第一锥齿轮;503、第二锥齿轮;504、第一转轴;505、第一连接块;506、第一齿轮;

47.6、夹持件;601、夹持板;602、橡胶层;

48.7、第一定位机构;701、第一活塞;702、第一定位柱;

49.8、检测机构;801、燕尾滑块;802、l形板;803、第一超声波测距离传感器;804、第二超声波测距离传感器;

50.9、第二定位机构;901、第二活塞;902、卡塞;903、限位柱;904、挡块;905、第二定位柱;906、压力传感器;

51.10、第一传动机构;1001、第一固定板;1002、步进电机;1003、第二齿轮;1004、限位环;1005、第二固定板;1006、固定环;1007、第一环形齿;1008、第二环形齿;1009、第三齿轮;1010、第四齿轮;1011、第二转轴;1012、第三锥齿轮;1013、第四锥齿轮;

52.11、第二传动机构;1101、第二螺纹杆;1102、第二连接块;1103、压板;1104、弧形板;1105、脚踩式打气筒;1106、第一导管;1107、第一阀门;1108、l形管;1109、第二阀门;1110、第一软管;1111、第二软管;1112、第三软管;1113、第二导管;1114、第三阀门;

53.12、限位机构;1201、限位盒;1202、抵板;1203、限位筒;1204、第三活塞;1205、活塞杆;1206、第四软管;1207、第三导管;1208、第四阀门。

具体实施方式

54.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图,对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。

55.因此,以下对本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的部分实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征和技术方案可以相互组合。

57.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

58.在本发明的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,这类术语仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

59.实施例1:

60.如图1、图6和图8所示,本实施方式提出一种适用于多种工件的机械夹持结构及其使用方法,包括连接板1,连接板1的底端设置有固定件2,固定件2上设置有四个第一连接件3,第一连接件3的底部设置有第二连接件4,第一连接件3上设置有用于第二连接件4的移位机构5,两个第二连接件4的底部均设置有夹持件6,且两个夹持件6相对设置,夹持件6上设置有用于限位管类工件的第一定位机构7,第一定位机构7上设置有用于测量管类工件内外直径的检测机构8,另外两个第二连接件4上设置有可以进一步限位管类工件的第二定位机

构9,连接板1上设置有可以驱动移位机构5工作的第一传动机构10,第一传动机构10与连接板1之间设置有可以驱动第一定位机构7和第二定位机构9工作的第二传动机构11,第二传动机构11与连接板1之间设置有可以与机械手固定的限位机构12。

61.实施例2:

62.下面结合具体的工作方式对实施例1中的方案进行进一步的介绍,详见下文描述:

63.如图1所示,作为优选的实施方式,在上述方式的基础上,进一步的,固定件2为固定安装在连接板1底端的固定盘,第一连接件3为固定安装在固定盘底端的第一连接杆,且四个第一连接杆等弧设置,第二连接件4为设置在第一连接杆上的第二连接杆。

64.如图1、图3、图5、图6、图7和图8所示,作为优选的实施方式,在上述方式的基础上,进一步的,移位机构5包括第一螺纹杆501,第一连接杆的底端开设有开槽,第一螺纹杆501转动连接在开槽内,且第二连接杆的一端穿入开槽并与第一螺纹杆501螺纹连接,第一螺纹杆501转动,可以使得第二连接杆沿着开槽移动,第一螺纹杆501穿出第一连接杆的一端上穿插固定有第一锥齿轮502,第一锥齿轮502转动可以带动第一螺纹杆501转动,第一锥齿轮502啮合连接有第二锥齿轮503,第二锥齿轮503转动可以带动第一锥齿轮502转动,第二锥齿轮503穿插固定有第一转轴504,第一转轴504转动可以带动第二锥齿轮503转动,第一转轴504上转动连接有第一连接块505,且第一连接块505的一侧与第一连接杆固定连接,通过第一连接块505,使得第一转轴504安装在第一连接杆上,第一转轴504的一端穿插固定有第一齿轮506,第一齿轮506转动可以带动第一转轴504转动,夹持件6包括夹持板601,夹持板601顶端的中部与第二连接杆的另一端固定连接,第二连接杆移动可以带动夹持板601移动,两个夹持板601的一侧均嵌设有橡胶层602,且两个橡胶层602相对设置,夹持板601移动可以带动橡胶层602移动,进而可以使得工件夹持在两个橡胶层602之间。

65.如图1、图6和图7所示,作为优选的实施方式,在上述方式的基础上,进一步的,第一定位机构7包括第一活塞701,夹持板601内的中部开设有第一活动槽,且第一活塞701位于第一活动槽的顶部,第一活塞701的底端固定设有第一定位柱702,且第一定位柱702的底端穿出夹持板601,第一活塞701可以推动第一定位柱702向下移动,第一活动槽的底端开设有第一导气槽,注入第一导气槽内的气体可以推动第一活塞701移动,检测机构8包括燕尾滑块801,第一定位柱702的一侧开设有与燕尾滑块801滑动连接的燕尾滑槽,燕尾滑块801穿出燕尾滑槽的一端固定设有l形板802,通过燕尾滑块801,可以使得l形板802与第一定位柱702滑动连接,其中一个l形板802的一端上固定设有第一超声波测距离传感器803,通过第一超声波测距离传感器803,可以测出第一超声波测距离传感器803与管类工件外壁之间的距离,第一超声波测距离传感器803与其连接的第一定位柱702之间的距离减去第一超声波测距离传感器803与管类工件外壁之间的距离即可得出管类工件的厚度,与该l形板802相对应第一定位柱702另一侧的底端固定设有第二超声波测距离传感器804,通过第二超声波测距离传感器804,可以测量出第二超声波测距离传感器804与另一个第一定位柱702之间的距离,再加上两个第一定位柱702的直径和第二超声波测距离传感器804的长度即可得出管类工件的内径,配合测量出的管类工件的厚度,即可得出管类工件的外径,实现了管类工件内外直径的测量。

66.如图8和图9所示,作为优选的实施方式,在上述方式的基础上,进一步的,第二定位机构9包括两个第二活塞901,与夹持板601无连接的第二连接杆内开设有第二活动槽,且

第二活塞901位于第二活动槽的顶部,第二活动槽的底端开设有卡槽,卡槽卡合连接有卡塞902,且卡塞902的一侧与该第二连接杆活动连接,通过卡塞902与第二连接杆的活动连接,使得卡塞902与卡槽分开后挂在第二连接杆上,第二活塞901的底端固定设有限位柱903,第二活塞901可以推动限位柱903移动,且限位柱903的底端与卡塞902相接触,通过卡塞902,可以将限位柱903限位在第二活动槽内,限位柱903内开设有第三活动槽,第三活动槽的顶部设置有挡块904,挡块904的底端固定设有第二定位柱905,通过挡块904,可以对第二定位柱905限位,防止第二定位柱905完全脱离第三活动槽,且第二定位柱905的底端穿出限位柱903,第二定位柱905的一侧嵌设有压力传感器906,通过压力传感器906,可以感应到接触管类工件时的压力。

67.如图1、图2、图3、图4和图5所示,作为优选的实施方式,在上述方式的基础上,进一步的,第一传动机构10包括第一固定板1001,第一固定板1001的一侧与连接板1一侧的顶部固定连接,第一固定板1001的另一侧上固定设有步进电机1002,通过第一固定板1001,使得步进电机1002安装在连接板1上,步进电机1002的输出轴上穿插固定有第二齿轮1003,步进电机1002的输出轴可以带动第二齿轮1003转动,固定盘的顶端转动连接有限位环1004,且连接板1位于限位环1004内,限位环1004外侧的两端均固定设有第二固定板1005,两个第二固定板1005之间固定设有固定环1006,通过限位环1004和第二固定板1005,使得固定环1006安装在固定盘上且可以转动,固定环1006内固定设有第一环形齿1007,固定环1006转动可以带动第一环形齿1007转动,且第一环形齿1007与第一齿轮506啮合连接,第一环形齿1007转动可以带动第一齿轮506转动,固定环1006的外侧固定设有第二环形齿1008,第二环形齿1008转动,可以带动固定环1006转动,且第二环形齿1008与第二齿轮1003啮合连接,第二齿轮1003转动可以带动第二环形齿1008转动,步进电机1002的输出轴上还穿插固定有第三齿轮1009,步进电机1002的输出轴转动可以带动第三齿轮1009转动,第三齿轮1009啮合连接有第四齿轮1010,第三齿轮1009转动可以带动第四齿轮1010转动,第四齿轮1010穿插固定有第二转轴1011,第四齿轮1010转动可以带动第二转轴1011转动,且第二转轴1011与第一固定板1001转动连接,第二转轴1011的顶部穿插固定有第三锥齿轮1012,第二转轴1011转动可以带动第三锥齿轮1012转动,第三锥齿轮1012啮合连接有第四锥齿轮1013,第三锥齿轮1012转动可以带动第四锥齿轮1013转动。

68.如图1、图2和图4所示,作为优选的实施方式,在上述方式的基础上,进一步的,第二传动机构11包括第二螺纹杆1101,第二螺纹杆1101的一端与连接板1一侧转动连接,且第二螺纹杆1101位于第一固定板1001的下方,第二螺纹杆1101的另一端转动连接有第二连接块1102,且第二连接块1102的顶端与第一固定板1001固定连接,通过第二连接块1102,使得第二螺纹杆1101的连接更加稳定,第四锥齿轮1013穿插固定在第二螺纹杆1101的另一端上,第四锥齿轮1013转动可以带动第二螺纹杆1101转动,第二螺纹杆1101上螺纹连接有压板1103,且第一固定板1001的底端开设有与压板1103滑动连接的滑槽,随着第二螺纹杆1101的转动,使得压板1103移动,连接板1一侧的底部固定设有弧形板1104,弧形板1104内设置有脚踩式打气筒1105,通过弧形板1104,可以对脚踩式打气筒1105进行限位,脚踩式打气筒1105的一侧与连接板1固定连接,且压板1103正对于脚踩式打气筒1105,随着压板1103的移动,可以挤压脚踩式打气筒1105;脚踩式打气筒1105的出气管连通有第一导管1106,脚踩式打气筒1105挤压出的气体进入到第一导管1106内,第一导管1106的一端上固定设有第

一阀门1107,通过第一阀门1107,可以控制第一导管1106的导通,第一导管1106的顶端连通有l形管1108,l形管1108上固定设有第二阀门1109,通过第二阀门1109,可以控制l形管1108的导通,进而使得气体通过l形管1108排出外界,第一导管1106的另一端连通有第一软管1110,第一软管1110的一端穿过固定盘并连通有四个第二软管1111,两个第二软管1111的一端分别与两个第一导气槽相通,且另外两个第二软管1111分别与两个第二导气槽相通,气体可以依次通过第一软管1110和第二软管1111分别进入到第一导气槽和第二导气槽内,脚踩式打气筒1105的出气管上连通有第三软管1112,第三软管1112的一端连通有第二导管1113,第二导管1113上固定设有第三阀门1114,通过第三阀门1114,可以控制第二导管1113的导通,进而使得气体可以通过第三软管1112排到外界。

69.如图1和图10所示,作为优选的实施方式,在上述方式的基础上,进一步的,限位机构12包括限位盒1201,限位盒1201固定安装在连接板1的顶端,且限位盒1201的顶端为敞口设置,限位盒1201内的一侧设置有抵板1202,机械手的端部插入限位盒1201内,抵板1202移动可以将机械手压在限位盒1201内,实现了机械手与该夹头的固定,限位盒1201一侧的中部固定设有限位筒1203,限位筒1203内的一侧设有第三活塞1204,第三活塞1204的一侧固定设有活塞杆1205,第三活塞1204可以推动活塞杆1205移动,且活塞杆1205的一端依次穿过限位筒1203和限位盒1201并与抵板1202固定连接,活塞杆1205可以带动抵板1202移动,限位筒1203的一侧连通有第四软管1206,第四软管1206上嵌设有第三导管1207,第三导管1207上固定设有第四阀门1208,通过第四阀门1208,可以控制第三导管1207的导通。

70.一种适用于多种工件的机械夹持结构及其使用方法,包括如下步骤:

71.步骤一:将机械手端部插入限位机构12内,操作第二传动机构11,使得第二传动机构11与限位机构12之间导通,控制第一传动机构10工作,随着第一传动机构10的运作,可以驱动第二传动机构11运作,使得气体不断的充入限位机构12,进而使得机械手与限位机构12之间固定,从而实现了机械手与该夹头的快速拆装;

72.步骤二:当需要夹持工件时,操作第二传动机构11,使得第二传动机构11与外接导通,控制第一传动机构10工作,随着第一传动机构10的运作,第二传动机构11产生的气体排到外界,同时使得移位机构5运作,在移位机构5的作用下,配合第二连接件4,使得两个夹持件6相对移动,进而可以对不同规格的工件进行夹持;

73.步骤三:当需要夹持管类工件进行打磨处理时,先操作第二传动机构11,使得第二传动机构11分别与第一定位机构7和第二定位机构9导通,控制第一传动机构10工作,四个第二连接件4移动的同时驱动第一定位机构7和第二定位机构9运作,将第一定位机构7和第二定位机构9探入管类工件的内部,控制第一传动机构10工作,使得管类工件固定牢固,避免了管类工件打磨时出现易位的情况,当夹持带有热量的工件时,操作第二传动机构11,在夹持工件的同时,第二传动机构11可以喷出气体对其进行散热,便于工件后续处理;

74.步骤四:当需要检测管类工件内外直径时,先将管类工件固定,此时通过检测机构8,可以检测出管类工件的内外直径,进而实现生产管类工件的质量检测。

75.实施例3:

76.下面结合具体的工作方式对实施例1和实施例2中的方案进行进一步的介绍,详见下文描述:

77.具体的,本适用于多种工件的机械夹持结构及其使用方法在工作时/使用时:将机

械手端部插入限位盒1201内,打开第四阀门1208,使得第三导管1207导通,控制步进电机1002工作,步进电机1002的输出轴带动第二齿轮1003和第三齿轮1009同时正向转动,第三齿轮1009转动带动第四齿轮1010转动,第四齿轮1010转动带动第二转轴1011转动,第二转轴1011转动带动第三锥齿轮1012转动,第三锥齿轮1012转动带动第四锥齿轮1013转动,第四锥齿轮1013转动带动第二螺纹杆1101转动,随着第二螺纹杆1101的转动,使得压板1103朝向脚踩式打气筒1105移动,压板1103挤压脚踩式打气筒1105,使得脚踩式打气筒1105挤压出的气体进入到第四软管1206和限位筒1203内,进而使得第三活塞1204带动活塞杆1205移动,活塞杆1205带动抵板1202移动,使得抵板1202压住机械手的端部,闭合第四阀门1208,实现了机械手与该夹头的快速拆装;当需要对工件夹持时,打开第三阀门1114,使得第二导管1113导通,控制步进电机1002工作,步进电机1002的输出轴带动第二齿轮1003正向转动,第二齿轮1003带动第二环形齿1008转动,通过限位环1004和第二固定板1005,第二环形齿1008可以带动固定环1006转动,固定环1006带动第一环形齿1007转动,随着第一环形齿1007的转动,可以使得四个第一齿轮506转动,第一齿轮506转动带动第一转轴504转动,第一转轴504带动第二锥齿轮503转动,第二锥齿轮503带动第一锥齿轮502转动,第一锥齿轮502带动第一螺纹杆501转动,随着第一螺纹杆501的转动,使得四个第二连接杆朝向固定盘的中心处移动,第二连接杆带动夹持板601移动,配合橡胶层602,可以将工件夹持在两个橡胶层602之间,同时由于第二导管1113导通,压板1103挤压脚踩式打气筒1105产生的气体直接排到外界;当需要夹持管类工件进行打磨处理时,关闭第三阀门1114,打开第一阀门1107,使得第一导管1106导通,控制步进电机1002工作,步进电机1002的输出轴带动第二齿轮1003和第三齿轮1009同时正向转动,四个第二连接杆移动,同时脚踩式打气筒1105挤压产生的气体通过第一软管1110和第二软管1111分别进入第一导气槽和第二导气槽,第一活塞701带动第一定位柱702向下移动,第一定位柱702带动l形板802向下移动,同时第二活塞901带动限位柱903向下移动,限位柱903抵开卡塞902,在第二定位柱905自身重力作用下,第二定位柱905带动挡块904向下滑动,同时限位柱903带动第二定位柱905向下移动,第二连接杆移动到无法移动,将第一定位柱702和第二定位柱905插入管类工件内,通过燕尾滑块801,随着第一定位柱702和第二定位柱905的深入,使得l形板802上移并与管类工件的顶端相接触,对管类工件进行限位,关闭第一阀门1107,打开第三阀门1114,控制步进电机1002工作,步进电机1002的输出轴带动第二齿轮1003和第三齿轮1009同时反向转动,使得四个第二连接杆移动,进而使得第一定位柱702和第二定位柱905抵住管类工件的内壁,配合压力传感器906,此时步进电机1002停止工作,管类工件夹持牢固,防止了管类工件在打磨时出现易位的情况;当需要测量生产管类工件的内外直径时,通过第一超声波测距离传感器803,可以测出第一超声波测距离传感器803与管类工件外壁之间的距离,第一超声波测距离传感器803与其连接的第一定位柱702之间的距离减去第一超声波测距离传感器803与管类工件外壁之间的距离即可得出管类工件的厚度,通过第二超声波测距离传感器804,可以测量出第二超声波测距离传感器804与另一个第一定位柱702之间的距离,再加上两个第一定位柱702的直径和第二超声波测距离传感器804的长度即可得出管类工件的内径,配合测量出的管类工件的厚度,即可得出管类工件的外径,实现了管类工件内外直径的测量。

78.以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但本发明不局限于上述具体实施

方式,因此任何对本发明进行修改或等同替换;而一切不脱离发明的精神和范围的技术方案及其改进,其均涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。