1.本发明涉及奥氏体耐热钢失效与防护领域,具体涉及一种加速高碳奥氏体耐热钢sigma相形核和长大的方法。

背景技术:

2.火力发电在我国的发电分布中占比高达70%以上,占据着能源结构主导地位。发展先进的火电机组不仅能提高火力发电效率,更有助于改善目前的环境污染问题,是火力发电技术发展的必然趋势。由于高碳奥氏体耐热钢拥有优异的高温力学性能和组织稳定性,已经成为我国近些年来超临界火电机组零部件的重要制造材料。在高温服役下,super304h中的析出相主要有m

23

c6、nb(c,n)和富cu相等。另外,sigma相也可能在奥氏体耐热钢服役周期各个阶段析出,它是对耐热钢影响非常大的一种脆硬相,通常与奥氏体耐热钢的寿命密切相关。

3.sigma相的出现降低了基体的韧性,弱化了高碳奥氏体耐热钢的抗蠕变和抗晶间腐蚀能力,容易诱发应力腐蚀开裂从而引起爆炸,是降低耐热钢服役安全性的重要影响因素。奥氏体耐热钢发生破坏失效的事件中,大多数和sigma相有关,因此迫切需要依据其析出特性完善sigma相检测方法和服役寿命安全评估机制。

4.相比其它析出相,高碳奥氏体耐热钢中sigma相的析出更困难,需要经过长时间的高温服役才有可能析出,相关技术中指出304h钢在高温条件下长达十几年后发现sigma相,但若通过一定的技术方法,仅在短短24小时内即可加速奥氏体耐热钢中sigma相形核和长大。同时,由于sigma相的微观行为机理尚不明确,相关技术中通常很难在短时间内获取含有早期sigma相的研究样本,仅能从退役或失效奥氏体耐热钢中研究sigma相,但此时已无法深入了解sigma相析出行为机制。

5.因此,需要开发一种高碳奥氏体耐热钢的时效处理方法,该方法能够寻加速高碳奥氏体耐热钢sigma相形核和长大。

技术实现要素:

6.为解决现有技术中存在的问题,本发明提供了一种高碳奥氏体耐热钢的时效处理方法,该方法能够加速高碳奥氏体耐热钢sigma相形核和长大。

7.本发明提供了一种加速高碳奥氏体耐热钢sigma相形核和长大的方法,包括以下步骤;

8.s1、对高碳奥氏体耐热钢进行喷丸处理,在表面形成塑性变形层;

9.s2、对步骤s1处理后的进行时效处理,水冷;

10.其中,所述时效处理的温度为620℃~680℃;

11.所述时效处理的时间为12h~240h。

12.本发明提出利用表面纳米化技术,在高碳奥氏体耐热钢表面制备出超临界饱和变形值的纳米晶组织,结合特定温度时效处理,制得了剧烈变形纳米层组织,显著加速了奥氏

体耐热钢中sigma相形核和长大。该方法处理时间短,处理效率高,节省了大量时间,有助于深入研究sigma相微观行为机制,对提高奥氏体耐热钢的服役安全性和寿命评估存在重大意义。

13.根据本发明的一些实施方式,所述塑性变形层:

14.表面晶粒尺寸≤28nm。

15.根据本发明的一些实施方式,所述塑性变形层:

16.马氏体体积含量≥15%。

17.根据本发明的一些实施方式,所述塑性变形层:

18.厚度≥110μm。

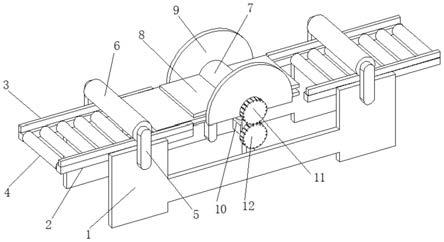

19.根据本发明的一些实施方式,步骤s1中所述喷丸处理,包括以下步骤:把所述高碳奥氏体耐热钢放入高效喷丸机对样品表面进行喷丸处理;

20.其中,表面覆盖率100%所需时间为1min~2min。

21.根据本发明的一些实施方式,所述高效喷丸机,喷嘴的移动方式为z字形来回匀速移动。

22.根据本发明的一些实施方式,步骤s1中所述喷丸处理,

23.所述高效喷丸机,喷嘴与所述高碳奥氏体耐热钢表面的距离:

24.60mm~100mm;

25.根据本发明的一些实施方式,所述高效喷丸机,喷丸为铸钢球和不锈钢球中的一种。

26.根据本发明的一些实施方式,所述高效喷丸机,包括如下工艺参数:喷丸空气压力为0.3mpa~0.8mpa。

27.喷丸压力过低无法达到超临界饱和要求,即使通过特定温度时效处理也无法产生效果。另一方面,喷丸压力过高会导致材料疲劳失效。

28.根据本发明的一些实施方式,当所述喷丸空气压力≤0.3mpa,喷丸持续时间>15min。

29.根据本发明的一些实施方式,当喷丸空气压力>0.3mpa,喷丸持续时间>5min。

30.根据本发明的一些实施方式,所述高碳奥氏体耐热钢,碳的质量分数为0.05%~0.25%。

31.根据本发明的一些实施方式,所述高碳奥氏体耐热钢包括super304h、304h和s347h中的一种。

32.根据本发明的一些实施方式,所述高碳奥氏体耐热钢需研磨抛光处理;

33.所述研磨抛光处理,包括如下工艺参数:

34.依次使用不同目数的砂纸对所述高碳奥氏体耐热钢表面进行研磨,再用研磨膏抛光处理。

35.根据本发明的一些实施方式,所述砂纸的目数为200目~2000目。

36.根据本发明的一些实施方式,所述研磨膏为金刚石。

37.根据本发明的一些实施方式,所述研磨膏的目数为5000目。

38.本发明至少具备如下有益效果:

39.本发明通过表面纳米化技术,在样品表面制备出超临界饱和变形值的纳米晶组

织,最后经过特定温度时效处理具有一定厚度的剧烈塑性变形纳米层样品,显著加速了高碳奥氏体耐热钢sigma相形核和长大,解决sigma相早期样本难以获取的问题,并有利于深入研究和了解sigma相微观行为机理。同时,本发明极大的缩短了时间成本,不仅完善了高碳奥氏体耐热钢sigma相检测方法,更有助于建立高碳奥氏体耐热钢寿命评估机制,预防隐患sigma相日后造成高碳奥氏体耐热钢抗蠕变和抗腐蚀能力下降,避免应力腐蚀开裂而导致爆炸,最终减少人员伤亡事故和社会经济损失。

附图说明

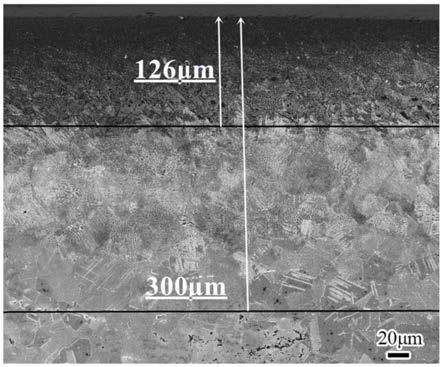

40.图1为本发明实施例1和实施例2中表面纳米化样品的剧烈塑性变形层厚度;

41.图2为本发明测试例中0.6mpa下不同喷丸时间的剧烈塑性变形层厚度曲线;

42.图3为本发明测试例中0.6mpa下不同喷丸时间的平均晶粒大小和马氏体含量曲线;

43.图4为本发明实施例1中时效处理样品显微组织图像;

44.图5为本发明实施例2中时效处理样品显微组织图像;

45.图6为本发明实施例3中时效处理样品显微组织图像;

46.图7为本发明实施例4中时效处理样品显微组织图像;

47.图8为本发明实施例1中在650℃下不同深度硬度曲线图;

48.图9为本发明实施例3中时效处理样品的显微组织图像;

49.图10为本发明实施例4中时效处理样品的显微组织图像;

50.图11为本发明实施例5中时效处理样品的显微组织图像;

51.图12为本发明实施例6中时效处理样品的显微组织图像。

具体实施方式

52.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

53.本发明实施方式中选用的高碳奥氏体耐热钢均为super304h钢管,规格φ45mm

×

9mm(直径

×

厚度),其化学成分组成见表1。

54.表1 super304h钢管的各成分含量

55.元素cmnsipscrnicunbnmo实测值0.0910.690.210.0300.00518.208.523.110.490.080.22

56.实施例1

57.本实施例为一种加速高碳奥氏体耐热钢sigma相形核和长大的方法,包括以下步骤:

58.s1、选择热处理设备:高温箱式工业电阻炉和冷却水箱;

59.s2、选择量程为0.8mpa的高效喷丸机及直径大小为0.6mm的不锈钢球;

60.s3、抛光:

61.从供货态super304h耐热钢上切割为平整的方块状样品,其样品规格大小45mm

(长)

×

28mm(宽)

×

5mm(高)。然后使用200目砂纸对切割的方块状试样进行研磨,研磨过程中让水流经砂纸降温,研磨至方块状样品表面没有明显变化为止,继续更换320目、500目、800目以及2000目砂纸进行相同操作。再使用5000目的金刚石研磨膏对研磨后样品抛光至平整镜面状态,最后用无水酒精冲洗干净表面并用吹风机将样品吹干;

62.s4、表面纳米化处理:

63.研磨抛光后,将方块状样品放入高效喷丸机内用钢制夹具固定。然后高效喷丸机设置空气压力大小为0.6mpa,在距样品表面80mm处,喷嘴持续对样品表面z字型来回均匀移动14min,即样品表面被喷丸覆盖14次。最后在样品表面获得一定厚度的超临界饱和变形纳米层,得到表面纳米化样品;

64.s5、时效处理:

65.将高温箱式工业电阻炉加热到650℃,将表面纳米化样品放入电阻炉有效加热区,加热保温时间为24h,得时效处理后的样品;然后将时效处理后的样品浸入水箱中快速冷却,得到0.6mpa

‑

14min纳米化 650℃

‑

24h时效处理样品。

66.实施例2

67.本实施例为一种加速高碳奥氏体耐热钢sigma相形核和长大的方法,包括以下步骤:

68.本实施例与实施例1的区别在于:

69.s5、时效处理:

70.将高温箱式工业电阻炉加热到650℃,将表面纳米化样品放入电阻炉有效加热区,加热保温时间为168h,得时效处理后的样品;然后将时效处理后的样品浸入水箱中快速冷却,得到0.6mpa

‑

14min纳米化 650℃

‑

168h时效处理样品。

71.实施例3

72.本实施例为一种加速高碳奥氏体耐热钢sigma相形核和长大的方法,包括以下步骤:

73.本实施例与实施例2的区别在于:

74.s5、时效处理:

75.将高温箱式工业电阻炉加热到620℃,将表面纳米化样品放入电阻炉有效加热区,加热保温时间为168h,得时效处理后的样品;然后将时效处理后的样品浸入水箱中快速冷却,得到0.6mpa

‑

14min纳米化 620℃

‑

168h时效处理样品。

76.实施例4

77.本实施例为一种加速高碳奥氏体耐热钢sigma相形核和长大的方法,包括以下步骤:

78.本实施例与实施例2的区别在于:

79.s5、时效处理:

80.将高温箱式工业电阻炉加热到680℃,将表面纳米化样品放入电阻炉有效加热区,加热保温时间为168h,得时效处理后的样品;然后将时效处理后的样品浸入水箱中快速冷却,得到0.6mpa

‑

14min纳米化 680℃

‑

168h时效处理样品。

81.实施例5

82.本实施例为一种加速高碳奥氏体耐热钢sigma相形核和长大的方法,包括以下步

骤:

83.本实施例与实施例1的区别在于:

84.本实施例没有使用表面纳米化处理,即没有进行实施例1中步骤s4;

85.s5、时效处理:

86.将高温箱式工业电阻炉加热到650℃,将供货态样品放入电阻炉有效加热区,加热保温时间为96h,得时效处理后的样品;然后将时效处理后的样品浸入水箱中快速冷却,得到普通供货态 650℃

‑

96h时效处理样品。

87.实施例6

88.本实施例为一种加速高碳奥氏体耐热钢sigma相形核和长大的方法,包括以下步骤:

89.本实施例与实施例1的区别在于:

90.s4、表面纳米化:

91.研磨抛光后,将方块状样品放入高效喷丸机内用钢制夹具固定。然后高效喷丸机设置空气压力大小为0.6mpa,在距样品表面80mm处,喷嘴持续对样品表面z字型来回均匀移动2min,即样品表面被喷丸覆盖2次。最后在样品表面获得一定厚度的超临界饱和变形纳米层,得到表面纳米化样品;

92.s5、时效处理:

93.将高温箱式工业电阻炉加热到650℃,将表面纳米化样品放入电阻炉有效加热区,加热保温时间为168h,得时效处理后的样品;然后将时效处理后的样品浸入水箱中快速冷却,得到0.6mpa

‑

2min纳米化 650℃

‑

168h时效处理样品。

94.实施例7

95.本实施例为一种加速高碳奥氏体耐热钢sigma相形核和长大的方法,包括以下步骤:

96.本实施例与实施例1的区别在于:

97.s5、时效处理:

98.将高温箱式工业电阻炉加热到450℃,将其中表面纳米化样品放入电阻炉有效加热区,加热保温时间为168h,得时效处理后的样品;然后将时效处理后的样品浸入水箱中快速冷却,得到0.6mpa

‑

14min纳米化 450℃

‑

168h时效处理样品。

99.实施例8

100.本实施例为一种加速高碳奥氏体耐热钢sigma相形核和长大的方法,包括以下步骤:

101.本实施例与实施例1的区别在于:

102.s5、时效处理:

103.将高温箱式工业电阻炉加热到700℃,将表面纳米化样品放入电阻炉有效加热区,加热保温时间为168h,得时效处理后的样品;然后将时效处理后的样品浸入水箱中快速冷却,得到0.6mpa

‑

14min纳米化 700℃

‑

168h时效处理样品。

104.测试例:

105.本测试例为测试表面纳米化处理工序在0.6mpa下不同喷丸时间的剧烈变形层厚度曲线、晶粒大小曲线和马氏体含量曲线,计算晶粒大小和马氏体含量。

106.本发明实施例1~6中制得的样品的性能测试方法如下:

107.表面纳米化样品剧烈塑性变形层厚度测量:

108.s1、使用质量分数为10%草酸溶液对表面纳米化样品垂直剖面进行电解腐蚀,直流电源具体电解参数为:电流密度0.15a/cm2~0.40a/cm2,电压5v~6v;

109.s2、使用金相显微镜对电解腐蚀后的纳米化样品垂直剖面进行观察,奥氏体晶粒被,可以通过软件计算出样品剧烈塑性变形层厚度。

110.晶粒大小和马氏体含量测量:根据0.6mpa下不同喷丸时间的剧烈变形层厚度曲线、晶粒大小曲线和马氏体含量曲线,计算晶粒大小和马氏体含量。

111.金相组织观察:使用vilella试剂(配比为1gc6h3n3o7 5ml hcl 100ml c2h5oh)对两个650℃时效处理样品组织进行腐蚀,腐蚀所需时间为80s,腐蚀后用自来水和无水酒精按顺序冲洗并吹干,然后使用光学显微镜对样品进行金相组织观察。

112.使用vilella试剂(配比为1gc6h3n3o7 5ml hcl(质量分数为38%) 100ml c2h5oh)对两个650℃时效处理样品组织进行腐蚀,腐蚀所需时间为80s,腐蚀后用自来水和无水酒精按顺序冲洗并吹干,然后使用光学显微镜对样品进行金相组织观察。

113.本发明实施例1和实施例2中表面纳米化样品的剧烈塑性变形层厚度测试结果见图1,由图1得知表面纳米化样品的剧烈塑性变形层厚度为126μm,如该厚度≥110μm,满足塑性变形层厚度要求。

114.本发明测试例中剧烈变形层厚度曲线、晶粒大小和马氏体含量测量结果如表2所示。

115.表2本发明测试例中剧烈变形层厚度、晶粒大小和马氏体含量测量结果

116.喷丸时间剧烈变形层厚度(μm)晶粒大小(nm)马氏体含量(%)2min4034.555min11028.710.58min120271711min12326.219.514min12625.72117min132252420min1372426.7

117.本发明测试例中剧烈变形层厚度曲线、晶粒大小和马氏体含量测量结果见图2和图3:结合图2和图3中数据,在喷丸时间为14min时,样品的表面平均晶粒大小为25.7nm,马氏体含量为21%,符合超临界饱和变形要求。

118.当喷丸时间为2min时,样品的剧烈塑性变形层厚度为40μm,平均晶粒大小为34.5nm,马氏体含量为5%,不满足超临界饱和变形要求。

119.本发明实施例1和实施例2时效处理样品金相图见图4和图5,由图4和图5中得知实施例1和实施例2制得的时效处理样品均有不同程度的sigma相析出,说明奥氏体耐热钢super304h经过表面纳米化 特定温度时效处理后,能使sigma相在短短24小时内快速显现(如图4所示),并随着时效时间增加,耐热钢super304h中的sigma相还会持续不断长大(如图5所示)。

120.本发明实施例3和实施例4时效处理样品金相图见图6和图7,由图6和图7中得知实

施例3和实施例4制得的样品也有明显的sigma相析出,但是和实施例2相比,sigma相含量和析出速度较小,因此650℃是本发明的最佳时效处理温度。

121.另外在650℃下随着时效时间增加,硬度也不会发生明显的变化(如图8所示),说明该温度下表面纳米晶组织能够较好保持。

122.本发明实施例5和实施例6时效处理样品金相图见图9和图10,由图9和图10中得知,本发明实施例5和实施例6时效处理样品均无sigma相析出,说明没有经过表面纳米化处理,样品不能在短时间内使sigma相显现(如图9)。另一方面,若纳米化处理程度较低,样品难以获得超临界饱和变形的纳米层,即使其时效处理时间远远大于实施例1中的样品,也不能使sigma相显现(如图10所示)。

123.本发明实施例7和实施例8时效处理样品金相图见图11和图12,由图11和图12中得知,本发明实施例7和实施例8时效处理样品均无sigma相析出,说明设置的时效处理温度若不符合特定温度时效处理要求(650℃左右),样品无法在短时间内使sigma相快速显现(如图11和图12所示)。

124.结合本发明实施例1~8的测试结果得知:通过表面纳米化技术,在高碳奥氏体耐热钢super304h表面制备出超临界饱和变形值的纳米晶组织,结合特定温度时效处理具有一定厚度的剧烈变形纳米晶组织,才能显著加速奥氏体耐热钢中sigma相形核和长大。低强度表面纳米化仅能发生普通的塑性变形,无法引入高能的过变形位点,难以让sigma相形核,而高强度表面纳米化,则会超过耐热钢的疲劳寿命,使其发生破坏,故表面纳米化处理需要满足超临界饱和变形要求。同时,时效处理温度过低,纳米晶组织的总能量不能超越sigma相变能垒,sigma相难以形核;而时效处理的温度过高,超临界饱和变形纳米晶组织容易发生再结晶,平均晶粒尺寸也会长大,阻碍sigma相在短时间内显现,故时效处理温度为650℃比较有利于sigma相形核长大。

125.针对超临界火电机组零部件的重要制造材料—高碳奥氏体耐热钢中的隐患sigma相微观行为机制不明确和获取早期样本困难等问题,本发明通过表面纳米化技术在材料表面制备出超临界饱和变形值的纳米晶组织,然后经过特定温度时效处理具有一定厚度的剧烈变形纳米层组织,促使sigma相在高能晶相界面和铬偏析区形核并长大,最终为深入了解sigma相微观行为机制和完善高碳奥氏体耐热钢寿命评估机制提供了一条快速便捷的途径。

126.综上所述,本发明通过表面纳米化技术,在样品表面制备出超临界饱和变形值的纳米晶组织,最后经过特定温度时效处理具有一定厚度的剧烈塑性变形纳米层样品,显著加速了高碳奥氏体耐热钢sigma相形核和长大,解决sigma相早期样本难以获取的问题,并有利于深入研究和了解sigma相微观行为机理。同时,本发明极大的缩短了时间成本,不仅完善了高碳奥氏体耐热钢sigma相检测方法,更有助于建立高碳奥氏体耐热钢寿命评估机制,预防隐患sigma相日后造成高碳奥氏体耐热钢抗蠕变和抗腐蚀能力下降,避免应力腐蚀开裂而导致爆炸,最终减少人员伤亡事故和社会经济损失。

127.上面结合说明书及附图内容对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。