1.本发明涉石墨烯材料技术领域,尤其涉及化学气相沉积电子照射制备石墨烯薄膜的方法。

背景技术:

2.含有石墨烯结构的碳膜在电学、磁学和光电等研究领域具有优异的性能,其不断在微机械、电子元件、光学元件和电容存储等应用领域取得突破进展。

3.石墨烯的制备在早期通过机械剥离实现,随着研究探索,其制备方法逐渐变得多样,包括氧化还原石墨粉、真空外延生长、化学气相沉积等方法。其中,化学气相沉积是目前制备无缺陷多层石墨烯比较普遍的方法。对于含有石墨烯纳晶的碳膜性质,石墨烯结构对于碳膜的宏观性质起到主导作用。然而,目前这些制备技术很难调控石墨烯的生长过程,如何通过设计工艺参数调控石墨烯纳晶碳膜的尺寸及结构是影响石墨烯生长以及应用的关键问题。

4.利用化学气相沉积生长三维石墨烯薄膜的方法已有文献报导,现有方法是在低溶解度衬底或高溶解度衬底表面生长石墨烯,其中低溶解度衬底代表为cu,其生长机理是表面催化过程,包括碳氢化合物的分解和表面扩散;高溶解度衬底代表为ni、ru,其生长机理是过饱和析出机理,具体描述如下:高温下碳氢化合物在衬底表面分解并且释放碳原子,碳原子与金属形成碳化物固溶体,进而扩散进入衬底内部,降温后碳原子由于过饱和析出,并在金属表面扩散形成石墨烯。在已有文献报导中,铜衬底可以不加热生长形态较好的三维石墨烯,而硅衬底表面生长三维石墨烯薄膜需要加热至550℃以上,这一方面增加了制备方法的复杂程度,另一方面在与其它工艺结合时,一旦有不适合加热的工艺要求或材料体系,上述方法便不能满足需求。因此需要开发一种不需要加热即可以在硅衬底表面生长三维石墨烯薄膜的方法。

5.已有的文献报导中,化学气相沉积三维石墨烯过程中的气压值通常大于10pa,维持这一气压需要较大的气体通量,如果能够在显著低于上述气压值的范围内实现三维石墨烯的化学气相沉积,则在同样的真空腔室体积内,仅需要很小的气体通量即可,这样一个好处是可以节约气体,另一个好处是三维石墨烯薄膜的生长过程更柔和,容易控制其形态和品质。因此,有必要开发一种低气压化学气相沉积生长三维石墨烯薄膜的方法。

技术实现要素:

6.鉴于上述现有技术的不足,本发明的目的在于提供一种可在低气压环境且不需对衬底进行加热的石墨烯碳膜制备方法。

7.本发明的技术方案如下:

8.一种化学气相沉积电子照射制备石墨烯薄膜的方法,其中,包括步骤:

9.将基片固定在基片架上放入真空腔室中,并对所述真空腔室进行抽真空处理;

10.当所述真空腔室内真空度低于预设阈值时,则向所述真空腔室通入氩气,使真空

腔室的气压升高到2*10

‑2‑

1*10

‑1;

11.在磁场和微波的耦合作用下离化所述氩气,并采用生成的氩等离子体对基片进行清洗;

12.向所述真空腔室通入碳源气体,在氩等离子体激活作用下生成碳等离子体;

13.调整基片偏压为正偏压,将碳等离子体中的电子吸引到基片表面辅助生长,形成电子照射,将所述碳等离子体沉积在所述基片上,生成石墨烯碳膜。

14.所述化学气相沉积电子照射制备石墨烯薄膜的方法,其中,所述碳源气体为甲烷、乙烯和乙炔中的一种或多种。

15.所述化学气相沉积电子照射制备石墨烯薄膜的方法,其中,所述基片为硅基片。

16.所述化学气相沉积电子照射制备石墨烯薄膜的方法,其中,向所述真空腔室通入氩气的步骤中,气压为1*10

‑2‑

1*10

‑1pa。

17.所述化学气相沉积电子照射制备石墨烯薄膜的方法,其中,向所述真空腔室通入碳源气体的步骤中,氩气与碳源气体比例为8:1或8:2。

18.所述化学气相沉积电子照射制备石墨烯薄膜的方法,其中,将基片固定在基片架上之前,还包括步骤:

19.采用丙酮溶液对所述基片进行清洗并晾干。

20.有益效果:相比现有技术,本发明通过ecr等离子体产生等离子体源,用来激活离化碳源气体,实现石墨烯碳膜中碳给予,通过调节沉积时电子照射能量实现石墨烯生长的;另外,由于使用ecr等离子体离化碳源气体,可以使得碳源气体离化充分,形成高密度等离子体,并且通过电子照射的的辅助可降低生长所需的基片温度,从而实现在无需对基片进行加热的条件下在基片上生长石墨烯碳膜。

附图说明

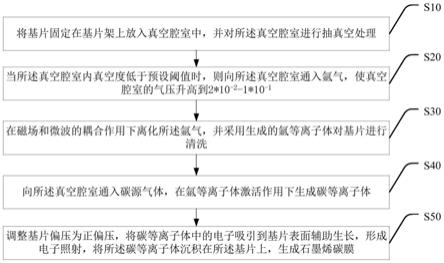

21.图1为本发明一种化学气相沉积电子照射制备石墨烯薄膜的方法较佳实施例的流程图。

22.图2为本发明电子回旋共振

‑

等离子体气相沉积(ecr

‑

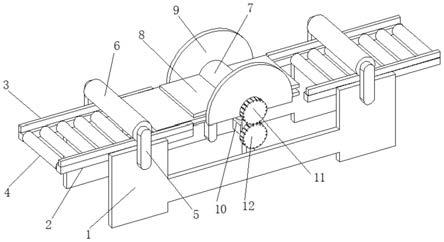

pecvd)装置的结构示意图。

23.图3为实施例1中石墨烯碳膜的电镜图。

24.图4为实施例1中石墨烯碳膜的raman表征图。

25.图5为实施例2中石墨烯碳膜的电镜图。

26.图6为实施例2中石墨烯碳膜的raman表征图。

具体实施方式

27.本发明提供一种化学气相沉积电子照射制备石墨烯薄膜的方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.等离子体电子照射生长石墨烯薄膜的方法已有文献和专利报导,但现有方法中都是在物理气相沉积(溅射)过程中引入电子照射,通过电子诱导c

‑

c单键转化为c=c双键,形成石墨烯纳晶结构。而在化学气相沉积中,尚没有引入电子照射的报导。相比于物理气相沉积,化学气相沉积方法不需要靶材,受衬底几何形状的影响更小,薄膜均匀性好,因此在化

学气相沉积过程中引入电子照射,能够拓展电子照射方法在石墨烯薄膜生长中的应用范围,目前尚未有化学气相沉积石墨烯薄膜中使用电子照射的报导。

29.基于此,本发明提供了一种化学气相沉积电子照射制备石墨烯薄膜的方法,如图1所示,其包括步骤:

30.s10、将基片固定在基片架上放入真空腔室中,并对所述真空腔室进行抽真空处理;

31.s20、当所述真空腔室内真空度低于预设阈值时,则向所述真空腔室通入氩气,使真空腔室的气压升高到2*10

‑2‑

1*10

‑1;

32.s30、在磁场和微波的耦合作用下离化所述氩气,并采用生成的氩等离子体对基片进行清洗;

33.s40、向所述真空腔室通入碳源气体,在氩等离子体激活作用下生成碳等离子体;

34.s50、调整基片偏压为正偏压,将碳等离子体中的电子吸引到基片表面辅助生长,形成电子照射,将所述碳等离子体沉积在所述基片上,生成石墨烯碳膜。

35.具体来讲,本发明提供的化学气相沉积电子照射制备石墨烯薄膜的方法是基于图2所示的电子回旋共振

‑

等离子体气相沉积(ecr

‑

pecvd)装置来实现的。所述ecr

‑

pecvd装置包括通过分隔阀10间隔设置的预真空室20和真空腔室30,以及与所述真空腔30连通的微波输入管40;所述真空腔室30内设置有基片架50,所述真空腔室30的左端设置有左磁线圈31,所述真空腔室的中间部位设置有中磁线圈32,所述真空腔室的右端设置有右磁线圈33。

36.本实施例首先将基片经过丙酮溶液清洗擦拭,并自然晾干后装在基片架上经过预真空室送入真空腔室中;经过机械泵与分子泵的两级真空系统抽气,当真空腔体真空度低于1*10

‑4pa时,通入一定流速的氩气,并达到稳定;然后,打开磁线圈电流产生预定磁场,并打开微波使得与磁场耦合产生氩等离子体,稳定10

‑

20分钟;镀膜前,对基片使用氩等离子体进行表面清洗;清洗完成后通入一定流量碳源气体,使得碳源气体在氩等离子的辅助下离化,形成碳等离子体,并稳定一段时间;然后接通基片电源产生基片偏压,轰击基片表面形成电子照射。本实施例通过调节微波功率、气体流量、基片偏压等可以实现电子照射电流密度可控变化,通过电子照射制备石墨烯并生长,可有效降低基片所需的温度以及扩大生长基片的选择范围;利用ecr等离子体离化碳源气体,使得碳源气体离化充分,降低化学气相过程中裂解碳源所需的温度,便于在极低气压下成功生长石墨烯碳膜;本实施例还通过在基片上施加正偏压,吸引电子流照射至基片表面,可降低生长所需的基片温度,从而实现在无需对基片进行加热的条件下在基片上生长石墨烯碳膜。

37.在一些实施方式中,所述在磁场和微波的耦合作用下离化所述氩气的步骤中,所述微波的功率为400

‑

500w。

38.在一些实施方式中,所述碳源气体为甲烷、乙烯和乙炔中的一种或多种,但不限于此。

39.在一些实施方式中,所述基片为硅基片、二氧化硅基片或pi柔性基片,但不限于此。

40.在一些实施方式中,所述调整基片偏压为正偏压的步骤中,所述正偏压小于等于100v。在本实施例中,若正偏压过高容易导致石墨烯碳膜的生长不稳定。

41.在一些实施方式中,向所述真空腔室通入氩气的步骤中,气压为1*10

‑2‑

1*10

‑1pa。

作为举例,氩气的流量为5

‑

10sccm,但不限于此。

42.在一些实施方式中,向所述真空腔室通入碳源气体的步骤中,氩气与碳源气体比例为8:1或8:2。作为举例,碳源气体的流量为1

‑

3sccm,但不限于此。

43.在一些实施方式中,还提供一种石墨烯碳膜,其中,采用本发明所述石墨烯碳膜的制备方法制得。

44.下面通过具体实施例对本发明一种化学气相沉积电子照射制备石墨烯薄膜的方法做进一步的解释说明:

45.实施例1

46.1、将清洗干净的硅基片衬底固定在基片架上,然后经过二级真空腔送入高真空室中,当腔体内真空度低于1

×

10

‑4pa后,通过流量控制器通入流量为8sccm的氩气,使腔内的气压升高到6.6

×

10

‑2pa;分别在如图2所示的左中右磁线圈施加40/40/48a的磁线圈电流和470w的微波,在磁场和微波的耦合作用下离化气体,产生高密度氩等离子体;并将氩等离子体引出至工作腔体中,形成聚焦式ecr等离子体源;稳定10

‑

20min后进行下一步;

47.2、基片偏压设置50v负偏压,打开等离子体与基片之间的挡板,用氩等离子体刻蚀清洗硅基片表面,进行离子清洗3分钟;清洗完成之后通入流量为2sccm的甲烷气体,在氩等离子体的激活作用下,甲烷气体实现离化,形成碳等离子体,稳定10min;

48.3、在沉积薄膜时打开基片偏压,使用正偏压,实现电子照射,形成碳膜沉积生长,其中正偏压为80v,生长时间为20min。

49.对实施例1制得的石墨烯碳膜进行电镜拍摄,结果如图3所示,从图3可以看出,在硅基片表面生长了碳膜。进一步,对实施例1制得石墨烯碳膜进行raman表征,结果如图4所示,从图4可以看出,碳膜中生长了石墨烯结构。

50.实施例2

51.1、将清洗干净的硅基片衬底固定在基片架上,然后经过二级真空腔送入高真空室中,当腔体内真空度低于1

×

10

‑4pa后,通过流量控制器通入流量为8sccm的氩气,使腔内的气压升高到6.6

×

10

‑2pa;分别在如图2所示的左中右磁线圈施加40/40/48a的磁线圈电流和470w的微波,在磁场和微波的耦合作用下离化气体,产生高密度氩等离子体;并将氩等离子体引出至工作腔体中,形成聚焦式ecr等离子体源;稳定10

‑

20min后进行下一步;

52.2、基片偏压设置50v负偏压,打开等离子体与基片之间的挡板,用氩等离子体刻蚀清洗硅基片表面,进行离子清洗3分钟;清洗完成之后通入流量为2sccm的甲烷气体,在氩等离子体的激活作用下,甲烷气体实现离化,形成碳等离子体,稳定10min;

53.3、在沉积薄膜时打开基片偏压,使用正偏压,实现电子照射,形成碳膜沉积生长,其中正偏压为80v,生长时间为30min。

54.对实施例2制得的石墨烯碳膜进行电镜拍摄,结果如图5所示,从图5可以看出,在硅基片表面生长了碳膜,且通过增加沉积时间,碳膜变厚。进一步,对实施例2制得石墨烯碳膜进行raman表征,结果如图6所示,从图6可以看出,碳膜中生长了石墨烯结构,且碳膜中石墨烯结构尺寸增加。

55.实施例3

56.1、将清洗干净的硅基片衬底固定在基片架上,然后经过二级真空腔送入高真空室中,当腔体内真空度低于1

×

10

‑4pa后,通过流量控制器通入流量为6sccm的氩气,使腔内的

气压升高到8

×

10

‑2pa;分别在如图2所示的左中右磁线圈施加40/40/48a的磁线圈电流和450w的微波,在磁场和微波的耦合作用下离化气体,产生高密度氩等离子体;并将氩等离子体引出至工作腔体中,形成聚焦式ecr等离子体源;稳定10

‑

20min后进行下一步;

57.2、基片偏压设置50v负偏压,打开等离子体与基片之间的挡板,用氩等离子体刻蚀清洗硅基片表面,进行离子清洗3分钟;清洗完成之后通入流量为3sccm的甲烷气体,在氩等离子体的激活作用下,甲烷气体实现离化,形成碳等离子体,稳定10min;

58.3、在沉积薄膜时打开基片偏压,使用正偏压,实现电子照射,形成碳膜沉积生长,制得所述石墨烯碳膜,其中正偏压为80v,生长时间为20min。

59.实施例4

60.1、将清洗干净的硅基片衬底固定在基片架上,然后经过二级真空腔送入高真空室中,当腔体内真空度低于1

×

10

‑4pa后,通过流量控制器通入流量为7sccm的氩气,使腔内的气压升高到4

×

10

‑2pa;分别在如图2所示的左中右磁线圈施加40/40/48a的磁线圈电流和400w的微波,在磁场和微波的耦合作用下离化气体,产生高密度氩等离子体;并将氩等离子体引出至工作腔体中,形成聚焦式ecr等离子体源;稳定20min后进行下一步;

61.2、基片偏压设置50v负偏压,打开等离子体与基片之间的挡板,用氩等离子体刻蚀清洗硅基片表面,进行离子清洗3分钟;清洗完成之后通入流量为1sccm的甲烷气体,在氩等离子体的激活作用下,甲烷气体实现离化,形成碳等离子体,稳定10min;

62.3、在沉积薄膜时打开基片偏压,使用正偏压,实现电子照射,形成碳膜沉积生长,制得所述石墨烯碳膜,其中正偏压为60v,生长时间为30min。

63.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。