1.本发明涉及铸件铸造起型工艺,应用于l形铸件造型起型,属于铸造技术领域。

背景技术:

2.l形铸件造型中,在砂箱浇注铁水之前需要对木型进行起型。当对木型吊出(一点或两点起吊)时,由于l形铸件的形状关系,会使起型两侧不平稳,木型偏于重心较重的一侧,而重心较轻的侧会出现翘起的情况;这就造成了起型困难,也就是在木型起型过程中,可能导致砂型或木型破损,减少木型使用寿命。

3.若为了达到现有技术中对于l形铸件在木型起型的平稳并保证铸件的整体取出(不能拔碎),方便顺利起型;现有的做法是:将l形铸件的木型分隔成两个“直线段”的部分,即,在“l”的拐角处进行分隔,而起吊时可以分别施加起吊点。而这种方法带来的问题是,这两个“直线段”部分彼此之间是采用连接件连接的,所以在起吊时需要对两个“直线段”部分进行分开再拔出,这种方式操作相对于对l形的整体取出方式必定过于繁琐,起型效率低。

技术实现要素:

4.鉴于以上存在的技术问题,本发明的目的在于提供了铸件铸造起型工艺,该工艺的关键在于木型制作时,在重心轻的一侧制作出与重心重的一侧重量相当的配重芯,从而达到起型时两侧平稳,避免了砂型、木型破损,提高铸件的表面质量,延长了木型的使用寿命。

5.为了实现上述目的,本发明所采用的技术方案是:铸件铸造起型工艺,包括如下步骤:第一步:向砂箱中放入木型;第二步:向已放入木型的砂箱中灌入型砂;第三步:对第二步完成的砂箱内进行烘干、定型处理;第四步:起吊移除木型,形成砂腔;第五步:向第四步形成的一部分砂腔中放置预制好的配重砂芯;第六步:在第五步中除去放置配重砂芯位置的另一部分砂腔中浇注铁水,成型后,最终在铁水区域形成所需的l形铸件。

6.进一步的,第二步中所述的木型为一体成型的“l形外加一条直线段”形状;木型的l形部分用于在砂箱中形成成品铸件形状的砂腔,木型的直线段部分用于在砂箱中形成放置配重砂芯形状的砂腔;进一步的,木型的l形部分包括:伸入端和水平端,木型的直线段部分与l形部分的伸入端相同;l形部分的水平端一端与伸入端相连,水平端的另一端为自由端;直线段部分的伸入端的一端与水平端的自由端相连;采用一体成型的木型,当在木型起型时能够保证两侧平稳,木型两侧受力均匀,并实现整体取出。

7.进一步的,所述第五步中的配重砂芯的形状与木型的放置配重砂芯的砂腔部分形状相贴合;因为在砂腔中最终要形成l形结构的铸件,所以在砂腔中放置配重砂芯是为了最终形成l形砂腔而进行的占位。

8.本发明的有益效果是:该工艺在木型起型中采用特殊的结构,采用配重形式,起型时达到两侧平稳,避免了砂型、木型破损,提高铸件的表面质量,延长木型的使用寿命。

附图说明

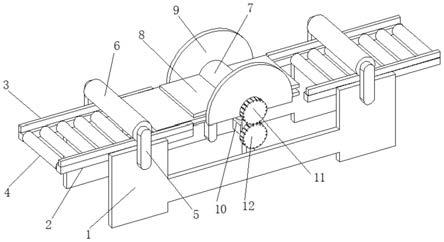

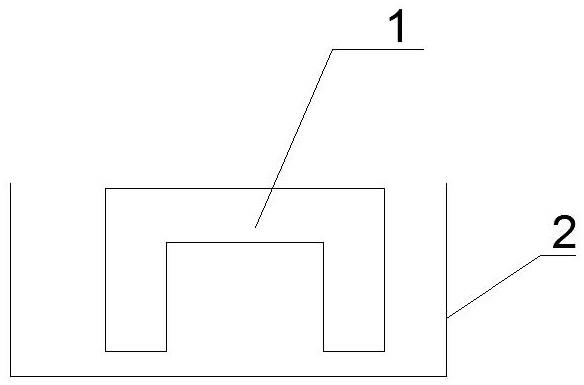

9.图1为木型放入砂箱的状态示意图。

10.图2为木型起型后形成的砂腔结构示意图。

11.图3为向砂腔内放置配置砂芯的状态示意图。

12.图4为本发明的木型结构示意图。

13.图中,1、木型、2、砂箱、3、配重砂芯、1.1、l形部分伸入端、1.2、l形部分伸水平端、1.3、直线段部分伸入端。

具体实施方式

14.下面根据附图对本发明进行进一步的解释。

15.如图所示,铸件铸造起型工艺,包括如下步骤:第一步:向砂箱2中放入木型1;所述的砂箱2为顶部开口,底部网格状镂空;木型1是从砂箱2顶部(开口)放入木型1,如图1所示;第二步:向已放入木型1的砂箱2中灌入型砂;将第一步完成后的砂箱2进行180度翻转,翻转后砂箱2的网格镂空朝上,然后从砂箱2的网格中灌入型砂;第三步:对第二步完成的砂箱2内进行烘干、定型处理;待烘干后,再将砂箱2翻转180度,即,砂箱2翻转成开口朝上、网格镂空朝下的状态;第四步:起吊移除木型1,形成砂腔;将木型1用吊钩进行起吊移除,移除后形成与木型1形状相反的砂腔,包括成品铸件形状的砂腔部分和其剩余砂腔部分,如图2所示;第五步:向第四步中的剩余砂腔部分填充已预制好的配重砂芯3,如图3所示;第六步:配重砂芯3放置好后,向砂腔内浇注铁水,待铁水成型后,最终在铁水区域形成所需的l形铸件。

16.以上工序中,涉及的木型1为一体成型的“l形外加一条直线段”形状;木型1的l形部分用于在砂箱2中形成成品铸件形状的砂腔,木型1的直线段部分用于在砂箱2中形成放置配重砂芯3形状的砂腔;木型1的l形部分包括:伸入端1.1和水平端1.2,木型1的直线段部分与l形部分的伸入端1.1相同;l形部分的水平端1.2一端与伸入端相连,水平端1.2的另一端为自由端;直

线段部分的伸入端1.3的一端与水平端1.2的自由端相连;具体如图4所示。

技术特征:

1.铸件铸造起型工艺,其特征在于:包括如下步骤:第一步:向砂箱中放入木型;第二步:向已放入木型的砂箱中灌入型砂;第三步:对第二步完成的砂箱内进行烘干、定型处理;第四步:起吊移除木型,形成砂腔;第五步:向第四步形成的一部分砂腔中放置预制好的配重砂芯;第六步:在第五步中除去放置配重砂芯位置的另一部分砂腔中浇注铁水,成型后,最终在铁水区域形成所需的l形铸件。2.根据权利要求1所述的铸件铸造起型工艺,其特征在于:第二步中所述的木型为“l形外加一条直线段”形状。3.根据权利要求2所述的铸件铸造起型工艺,其特征在于:木型的l形形状与直线段形状是一体成型的。4.根据权利要求2或3所述的铸件铸造起型工艺,其特征在于:木型的l形部分包括:伸入端和水平端,木型的直线段部分与l形部分的伸入端相同;l形部分的水平端一端与伸入端相连,水平端的另一端为自由端;直线段部分的伸入端的一端与水平端的自由端相连。5.根据权利要求1所述的铸件铸造起型工艺,其特征在于:所述第五步中的配重砂芯的形状与木型的放置配重砂芯的砂腔部分形状相贴合。

技术总结

本发明涉及铸件铸造起型工艺,应用于L形铸件造型起型,包括如下步骤:第一步:向砂箱中放入木型;第二步:向已放入木型的砂箱中灌入型砂;第三步:对第二步完成的砂箱内进行烘干、定型处理;第四步:起吊移除木型,形成砂腔;第五步:向第四步形成的一部分砂腔中放置预制好的配重砂芯;第六步:在第五步中除去放置配重砂芯位置的另一部分砂腔中浇注铁水,成型后,最终在铁水区域形成所需的L形铸件。该工艺在木型起型中采用特殊的结构,采用配重形式,起型时达到两侧平稳,避免了砂型、木型破损,提高铸件的表面质量,延长木型的使用寿命。延长木型的使用寿命。延长木型的使用寿命。

技术研发人员:马广华 吕芳遂 于祥增

受保护的技术使用者:大连金河铸造有限公司

技术研发日:2021.08.13

技术公布日:2021/11/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。