一种acc加热盖板通电加热3d埋丝工装

技术领域

1.本发明涉及汽车毫米波雷达领域,具体是涉及一种acc加热盖板通电加热3d埋丝工装。

背景技术:

2.随着自动驾驶技术的成熟,越来越多的汽车配置了acc功能acc盖板,而盖板表面的霜、雾会影响毫米雷达波穿透的稳定性,现采用带有电加热功能的acc盖板来解决零件表面霜雾问题,而电加热功能是通过盖板内部的电加热丝加热来实现的,通过电加热丝来保证盖板温度在一定温度区间,达到除霜除雾的功能,要实现此功能需要将加热功能植入到产品表面。现在市场上使用的工艺是采用导电银浆印刷或iml工艺加埋丝工艺来实现产品的加热功能,但是导电银浆印刷或iml工艺加埋丝工艺需对产品本身进行加工,埋丝工艺复杂,效率较低,且埋丝后的产品易产生毛刺,表面不平整和形变等情况。

3.中国专利申请号“cn202110168001.7”公开了一种用于汽车雷达盖板的自动埋丝设备,包括机台、产品放置台、加热丝导入机构和竖直安装平台,其特征在于:所述的机台上端面从左往右并排设置有产品放置台和加热丝导入机构,所述的加热丝导入机构右侧的机台底面上设置有开口,开口内设置有加热丝架,所述的加热丝导入机构后侧设置有竖直安装平台,竖直安装平台上部前侧安装有左右水平移动的平移结构,所述的平移结构前侧设置有上下移动的加热丝弯折结构,所述的加热丝弯折结构内设置有加热丝弯折柱,加热丝弯折结构的右侧设置有端部加紧机构,但是该设备的加热丝弯折柱在使用时因受加热丝的剪切力过大而导致卡滞的问题出现,影响设备加工的效率。

技术实现要素:

4.为解决上述技术问题,提供一种acc加热盖板通电加热3d埋丝工装。本技术方案解决了加热丝通电加热过后绕丝柱受加热丝剪切力影响导致卡顿的技术问题。

5.为达到以上目的,本发明采用的技术方案为:

6.一种acc加热盖板通电加热3d埋丝工装,包括,固定安装在工作台上的出丝装置和产品定位治具,出丝装置用于加热丝的输送,产品定位治具用于产品的固定,工作台上固定安装有三轴联动装置,绕丝治具固定安装在三轴联动装置的移动端,绕丝治具包括有安装平台,安装平台下部前侧设置有安装支架,所述安装支架设置有多个向下竖直延伸的顶杆,所述顶杆的下端安装有仿形落料板,所述的仿形落料板上插装有安装板,所述安装板下侧设置有多个朝向下方延伸的绕丝柱,所述绕丝柱穿过仿形落料板,所述安装板的上方设置有复位板,复位板的两端设置有复位柱,产品定位治具上设置有与复位柱位置向对应的定位套,所述复位柱的下端底面高度低于绕丝柱的下端底面。

7.优选的,所述复位板上方设置有多个竖直向上延伸的导向杆,导向杆限位插装在安装支架上,导向杆上套装有复位弹簧,复位弹簧弹性连接安装支架的底部与复位板的上侧。

8.优选的于,所述仿形落料板的一侧固定安装有夹取装置,所述夹取装置包括有第一直线驱动装置,第一直线驱动装置的工作端设置在垂直于仿形落料板的竖直方向上移动,第一直线驱动装置的工作端朝向下方设置,第一直线驱动装置的工作端上固定安装有固定头,固定头用于固定加热丝的一端。

9.优选的,出丝装置包括有出丝轮和出丝头,加热丝由出丝轮处向出丝头处延伸,出丝头用于加热丝一端的出料,加热丝的移动路径上设置有多个顺丝柱与顺丝轮,顺丝柱与顺丝轮用于加热丝的顺丝。

10.优选的,产品定位治具还包括有仿形定位台,仿形定位台的上端面设置有贴合产品造型的弧度,仿形定位台的两侧设置有用于固定产品的固定夹具。

11.优选的,工作台上固定安装有自动断丝装置,自动断丝装置包括有断丝钳,断丝钳的切割端设置在出丝装置的出丝头一侧,断丝钳固定安装在固定夹紧气缸的工作端一侧,固定夹紧气缸固定安装在剪钳升降气缸的工作端上,剪钳升降气缸用于控制断丝钳的高度位置。

12.本技术与现有技术相比具有的有益效果是:

13.1.本技术通过在复位板两侧设置有下端底面低于绕丝柱的下端底面的复位柱可以实现复位柱与出丝装置上的出丝轮抵触时绕丝柱与产品表面并未接触,从而使仿形落料板分离加热丝并按压在产品表面进行加热时,绕丝柱已经与加热丝完全脱离,避免了受加热丝剪切力造成的卡滞,保证了加工的质量。

14.2.本技术通过导向杆插装在安装支架中保证复位板的移动路径稳定,配合复位弹簧实现复位板的自动复位。

15.3.本技术通过夹取装置对加热丝进行固定抓取保证绕丝治具移动缠绕加热丝时可对加热丝提供持续拉力,绕丝动作顺畅,运动无卡滞,无偏移,绕丝形状符合设计形状。

16.4.本技术通过多组设置在加热丝移动路径上的顺丝柱与顺丝轮保证加热丝出丝顺畅,无卡滞,保证加工得效率。

17.5.本技术通过贴合产品造型的弧度的仿形定位台配合仿形落料板实现对加热丝的下压埋丝时产品的形状与弧度不会发生改变。

18.6.本技术通过自动断丝装置对出丝头处的加热丝进行剪断操作,可以实现断丝位置一致,剪断后加热丝无弯曲,变形。

附图说明

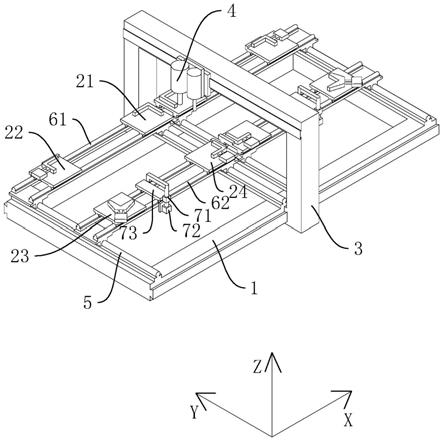

19.图1为本发明的主视图;

20.图2为本发明的绕丝治具的主视图;

21.图3为本发明的工作台和出丝装置的主视图;

22.图4为本发明的自动断丝装置的立体图;

23.图中标号为:

[0024]1‑

工作台;

[0025]2‑

出丝装置;2a

‑

出丝轮;2b

‑

出丝头;2c

‑

顺丝柱;2d

‑

顺丝轮;

[0026]3‑

产品定位治具;3a

‑

定位套;3b

‑

仿形定位台;3c

‑

固定夹具;

[0027]4‑

三轴联动装置;

[0028]5‑

绕丝治具;5a

‑

安装平台;5b

‑

安装支架;5b1

‑

顶杆;5c

‑

仿形落料板;5d

‑

安装板;5d1

‑

绕丝柱;5e

‑

复位板;5e1

‑

复位柱;5e2

‑

导向杆;5e3

‑

复位弹簧;5f

‑

夹取装置;5f1

‑

第一直线驱动装置;5f2

‑

固定头;

[0029]6‑

自动断丝装置;6a

‑

断丝钳;6b

‑

固定夹紧气缸;6c

‑

剪钳升降气缸。

具体实施方式

[0030]

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

[0031]

为了解决绕丝柱受加热丝剪切力影响导致卡顿的技术问题,如图1和2所示,提供以下优选技术方案:

[0032]

一种acc加热盖板通电加热3d埋丝工装,包括,固定安装在工作台1上的出丝装置2和产品定位治具3,出丝装置2用于加热丝的输送,产品定位治具3用于产品的固定,工作台1上固定安装有三轴联动装置4,绕丝治具5固定安装在三轴联动装置4的移动端,绕丝治具5包括有安装平台5a,安装平台5a下部前侧设置有安装支架5b,所述安装支架5b设置有多个向下竖直延伸的顶杆5b1,所述顶杆5b1的下端安装有仿形落料板5c,所述的仿形落料板5c上插装有安装板5d,所述安装板5d下侧设置有多个朝向下方延伸的绕丝柱5d1,所述绕丝柱5d1穿过仿形落料板5c,所述安装板5d的上方设置有复位板5e,复位板5e的两端设置有复位柱5e1,产品定位治具3上设置有与复位柱5e1位置向对应的定位套3a,所述复位柱5e1的下端底面高度低于绕丝柱5d1的下端底面。

[0033]

具体的,本实施例中的出丝装置2与产品定位治具3分别固定安装在工作台1上,加热丝通过出丝装置2进行顺丝出丝,保证加热丝的输送稳定,产品定位治具3设置在出丝装置2的一侧,产品定位治具3用于固定所需安装加热丝的盖板产品,所述三轴联动装置4可以带动绕丝治具5进行x轴、y轴和z轴方向的直线移动,从而配合绕丝治具5完成对加热丝的缠绕定型,本实施例中的绕丝治具5通过安装板5d下方的绕丝柱5d1对从出丝装置2的输出端输送的加热丝进行缠绕,方便实现加热丝的多种造型设计,安装板5d套装在仿形落料板5c上,仿形落料板5c的下表面设计与所需加工的产品轮廓弧度相吻合,当加热丝在绕丝柱5d1上缠绕完毕时,三轴联动装置4带动绕丝治具5移动至产品定位治具3处进行下压,绕丝柱5d1接触产品表面后停止移动,仿形落料板5c在顶杆5b1的推动下继续下移对缠绕在绕丝柱5d1上的加热丝进行下料,从而使得加热丝与产品表面进行接触再通过通电加热埋丝完成生产过程,但加热丝在受热后容易膨胀变形,从而对绕丝柱5d1产生剪切力无法顺利的与绕丝柱5d1分离附着在产品表面,对产品加工效率存在影响,本实施例通过在安装板5d上安装复位板5e,复位板5e两侧设置有复位柱5e1,复位柱5e1的下端底面低于绕丝柱5d1的下端底面可以保证当复位柱5e1与出丝装置2上的出丝轮2a抵触时绕丝柱5d1与产品表面并未接触,从而使仿形落料板5c分离加热丝并按压在产品表面进行加热时,绕丝柱5d1已经与加热丝完全脱离,避免了受加热丝剪切力造成的卡滞,保证了加工的质量。

[0034]

进一步的,为了解决如何实现复位板5e的自动复位的技术问题,如图2所示,提供以下优选技术方案:所述复位板5e上方设置有多个竖直向上延伸的导向杆5e2,导向杆5e2限位插装在安装支架5b上,导向杆5e2上套装有复位弹簧5e3,复位弹簧5e3弹性连接安装支架5b的底部与复位板5e的上侧。

[0035]

具体的,本实施例中的复位板5e通过导向杆5e2插装在安装支架5b中保证复位板5e的移动路径稳定,复位弹簧5e3套装在导向杆5e2上可以在复位柱5e1与出丝装置2抵触后对复位板5e施加向下的压力,从而保证复位柱5e1的稳定,也可以在加工结束后实现复位板5e的自动复位。

[0036]

进一步的,为了解决如何保证加热丝缠绕在绕丝柱5d1上的稳定的技术问题,如图2所示,提供以下优选技术方案:所述仿形落料板5c的一侧固定安装有夹取装置5f,所述夹取装置5f包括有第一直线驱动装置5f1,第一直线驱动装置5f1的工作端设置在垂直于仿形落料板5c的竖直方向上移动,第一直线驱动装置5f1的工作端朝向下方设置,第一直线驱动装置5f1的工作端上固定安装有固定头5f2,固定头5f2用于固定加热丝的一端。

[0037]

具体的,本实施例中的加热丝由出丝装置2处输送出,三轴联动装置4带动绕丝治具5移动至出丝装置2的输出端,通过夹取装置5f对加热丝进行固定抓取,第一直线驱动装置5f1可以为检测气缸,第一直线驱动装置5f1移动固定头5f2使固定头5f2可以对加热丝进行可靠的抓取固定,保证绕丝治具5移动缠绕加热丝时可对加热丝提供持续拉力,绕丝动作顺畅,运动无卡滞,无偏移,绕丝形状符合设计形状。

[0038]

进一步的,为了解决出丝装置2如何实现顺丝出丝的效果的技术问题,如图3所示,提供以下优选技术方案:出丝装置2包括有出丝轮2a和出丝头2b,加热丝由出丝轮2a处向出丝头2b处延伸,出丝头2b用于加热丝一端的出料,加热丝的移动路径上设置有多个顺丝柱2c与顺丝轮2d,顺丝柱2c与顺丝轮2d用于加热丝的顺丝。

[0039]

具体的,本实施例中的出丝装置2通过出丝轮2a向出丝头2b处输送加热丝,通过多组设置在加热丝移动路径上的顺丝柱2c与顺丝轮2d保证加热丝出丝顺畅,无卡滞,保证加工得效率。

[0040]

进一步的,为了解决产品定位治具3如何对产品进行固定的技术问题,如图1所示,提供以下优选技术方案:产品定位治具3还包括有仿形定位台3b,仿形定位台3b的上端面设置有贴合产品造型的弧度,仿形定位台3b的两侧设置有用于固定产品的固定夹具3c。

[0041]

具体的,本实施例中的产品定位治具3包括有仿形定位台3b,仿形定位台3b的上端面有贴合产品造型的弧度可以保证产品放置的稳定,同时配合仿形落料板5c实现对加热丝的下压埋丝时产品的形状与弧度不会发生改变,固定夹具3c用于固定产品的两侧,保证产品的位置稳定,方便绕丝治具5精准定位埋丝位置。

[0042]

进一步的,为了解决如何对缠绕完成的加热丝进行夹断的技术问题,如图4所示,提供以下优选技术方案:工作台1上固定安装有自动断丝装置6,自动断丝装置6包括有断丝钳6a,断丝钳6a的切割端设置在出丝装置2的出丝头2b一侧,断丝钳6a固定安装在固定夹紧气缸6b的工作端一侧,固定夹紧气缸6b固定安装在剪钳升降气缸6c的工作端上,剪钳升降气缸6c用于控制断丝钳6a的高度位置。

[0043]

具体的,本实施例中通过自动断丝装置6对出丝头2b处的加热丝进行剪断操作,固定夹紧气缸6b将加热丝夹紧后,断丝钳6a自动剪断加热丝,断丝位置一致,剪断后加热丝无弯曲,变形,剪钳升降气缸6c用于调整断丝钳6a的切割位置以适应不同形状的加热丝。

[0044]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和

改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。