1.本发明涉及气压开关加工设备技术领域,特别是一种气压开关的自动化加工设备。

背景技术:

2.目前,气压开关一般包括塑料盒组件、弹簧座、压缩弹簧、活动芯子组件和下盖组件,弹簧座、压缩弹簧、活动芯子组件和下盖组件依次安装在塑料盒组件内,现有技术中,这些安装步骤大部分均由人工操作完成,部分工序如铆接等有机械设备辅助,但是这些设备均是单独操作,由一个工人坐在设备前,将一个个待加工件放置到设备上,加工完成后,再将一个个加工好的部件取下,工作效率较低,各个工序之间的上料和下料均由人工完成,加工时间长,劳动强度高。

技术实现要素:

3.为了克服现有技术的不足,本发明提供了一种自动化程度高,降低成本,提高加工效率的气压开关的自动化加工设备。

4.为了实现上述目的,本发明采用的技术方案是:一种气压开关的自动化加工设备,包括铆接工位、环形传送装置、内部部件组合工位、下盖工位、压针工位、锡焊工位、缩口工位、拧螺丝工位以及下料工位,所述铆接工位、内部部件组合工位、下盖工位、压针工位、锡焊工位、缩口工位、拧螺丝工位以及下料工位依次分布在环形传送装置上,所述环形传送装置包括呈环形的传送台、设置在传送台上的传送带以及位于传送带上的传送板,所述传送板上具有使气压开关的部件固定的载具,所述传送板可依次经过铆接工位、内部部件组合工位、下盖工位、压针工位、锡焊工位、缩口工位、拧螺丝工位和下料工位,所述传送台上设置有与各个工位对应的传送板限位机构,所述铆接工位上设置有若干个铆接机构,所述传送台的一侧设置有操控台。

5.上述技术方案中,其中下盖工位和锡焊工位仍需人工操作,其他工位均由机械完成,如压针工位上设置有升降的压块用于压弯插针,缩口工位上设置有可缩小口径的缩口机,铆接工位上可设置若干个针对不同结构的气压开关的铆接机构,具体用到哪个铆接机构由操控台设置选择,同一条流水线可加工不同结构的气压开关,节省成本,传送板上的载具也可以是多个,以适应不同的气压开关,传送台是环形,传送板可循环传送,无需搬运,节省人工成本。

6.作为本发明的进一步设置,所述传送台成四边形,所述传送台的拐弯处设置有转向机构,所述转向机构包括传送板检测件、可与传送板吸合的磁吸块以及驱动磁吸块移动的第一驱动机构,所述磁吸块在第一驱动机构的驱动下可将传送板从传送台的其中一边拖行至相连的另一边。

7.上述技术方案中,环形的传送台可缩短整个流水线的长度,减少占地面积,四边形相较于圆形或椭圆形等具有占地面积小,加工方便等优点,转向机构的设置可方便换向,传

送板或传送板上的载具可以是具有磁性的金属制成,抓取方便,除了磁吸抓取,还可以采取夹爪或推杆等换向结构,结构简单。

8.作为本发明的进一步设置,所述传送板限位机构包括与传送板构成阻挡限位配合的挡块、可驱动挡块升降的阻挡气缸以及电磁传感器,所述挡块为转动设置,其一端可翘起与传送板抵接限位构成抵接端,另一端的下方设置有弹性顶杆可与其抵接限位构成缓冲端,所述抵接端与传送板抵接后缓冲端下压抵接在弹性顶杆上并与电磁传感器对齐。

9.上述技术方案中,电磁传感器可用于检测挡块是否与传送板抵接,可以通过每个工位的加工时间来设置挡块气缸的下降,或通过每个工位上的开关来控制挡块气缸的下降,或其他检测结构,缓冲端的设置是为了避免传送板和抵接端发送刚性撞击,减小噪音,保护保护。

10.作为本发明的进一步设置,所述内部部件组合工位上设置有弹簧座振动盘、弹簧振动盘、活动芯振动盘以及可穿过传送板和载具升降移动的顶杆,所述弹簧座振动盘、弹簧振动盘和活动芯振动盘上设置有将弹簧座、弹簧和活动芯分别输送至顶杆处的弹簧座输送机构、弹簧输送机构和活动芯输送机构。

11.上述技术方案中,现有技术中,这些部件都需要人工装配,劳动强度高,效率低,现采用自动化装配,三个部件可在一个工位上完成,占地面积小,节省成本。

12.作为本发明的进一步设置,所述弹簧座输送机构包括位于弹簧座振动盘的输出通道处的弹簧座推杆,所述弹簧座推杆上设置有吸嘴,所述弹簧座推杆可将弹簧座输送到顶杆的上方并置于顶杆上,所述顶杆的顶端设置有与弹簧座适配的定位凸块,所述弹簧输送机构包括位于弹簧振动盘的输出通道的下方的弹簧夹爪以及设置在弹簧夹爪下方的弹簧顶杆,所述弹簧顶杆的顶端设置有供弹簧套设的弹簧柱,所述弹簧夹爪上设置有与弹簧适配的夹持腔,所述弹簧柱可升至夹持腔处用于承接弹簧,所述弹簧夹爪上设置有驱动弹簧夹爪将弹簧移送至顶杆上方置于弹簧座上的夹爪驱动件,所述活动芯输送机构包括设置在活动芯震动盘的输出通道上方的活动芯吸嘴以及驱动活动芯吸嘴将活动芯移送至顶杆上方的吸嘴驱动件,所述活动芯吸嘴上连接有驱动活动芯升降的活动芯气缸,所述活动芯气缸具有将活动芯置于弹簧上和随顶杆下降两个运动行程。

13.上述技术方案中,吸嘴将弹簧座吸住,然后通过吸嘴驱动件移动至顶杆上方,定位凸块对弹簧座进行限位,弹簧振动盘输出通道上的弹簧震动至弹簧顶杆的上方,然后弹簧顶杆顶起,弹簧自动掉落到弹簧顶杆上,然后弹簧夹爪对弹簧进行夹持,弹簧顶杆下降,方便弹簧夹爪将弹簧推移至弹簧座上,活动芯吸嘴可直接通过水平移动和上下移动来实现活动芯的转移,弹簧座输送机构、弹簧输送机构和活动芯输送机构依次动作完成内部零件的装配,自动化程度高。

14.作为本发明的进一步设置,所述弹簧座振动盘的输出通道、弹簧振动盘的输出通道和活动芯振动盘的输出通道上均设置有传感器。

15.上述技术方案中,传感器用于检测物料是否到位,方便控制动作。

16.作为本发明的进一步设置,所述拧螺丝工位上设置有螺丝振动盘、与螺丝振动盘连通的螺丝通道以及螺丝刀,所述螺丝通道包括软管以及与软管连通的导向管,所述导向管沿竖直方向设置且位于传送带的上方,所述螺丝刀与导向管对齐且可伸入导向管与螺丝配合,所述螺丝刀上连接有驱动其旋转的伺服电机和驱动其升降的螺丝刀气缸,所述软管

成正弦波分布,其波谷处的侧边设置有一螺丝刀电磁传感器,所述软管上连接有将螺丝从软管的波谷处吹送至导向管的气泵。

17.上述技术方案中,进一步提高加工效率,螺丝通过导向管一个一个的输送,避免螺丝刀误操作。

18.作为本发明的进一步设置,所述下料工位上设置有下料爪、检测传感器、下料承载盘以及驱动下料承载盘移动的驱动机构,所述下料爪上连接有驱动其夹紧或松开的爪型气缸,所述爪型气缸上连接有驱动其升降和水平移动的升降气缸和下料电机,所述下料承载盘上设置有若干承载腔。

19.上述技术方案中,将加工好的气压开关用下料承载盘收集,方便整理,承载腔为成行成列分布,方便后续加工和运输,无需再次规整。

20.作为本发明的进一步设置,所述驱动机构包括设置在下料承载盘下方的螺杆、驱动螺杆转动的螺杆电机、套设在螺杆上的螺母以及连接在螺母上的驱动块,所述下料承载盘的下方设置有导槽,所述驱动块的上侧穿过导槽与下料承载盘构成抵推设置。

21.上述技术方案中,下料承载盘的运动方式为摆满一排然后前进一点,对下一排进行装载,驱动方便流畅。

22.作为本发明的进一步设置,所述下料工位上还设置有供下料承载盘架设的定位结构,所述定位结构包括若干立柱、设置在立柱上的卡块以及设置在立柱下方的承载盘顶杆,所述承载盘顶杆可上升将下料承载盘撑起挂设在卡块上,所述卡块的下表面具有一斜面,所述卡块上设置有复位弹簧,所述螺杆的侧边设置有检测螺母位置的传感器。

23.上述技术方案中,定位结构的设置使得下料承载盘可层层叠加,这样无需装满一盘就要人工去搬运,空盘也可自行上料,无需人工辅助,结构简单,自动化程度高。

24.下面结合附图对本发明作进一步描述。

附图说明

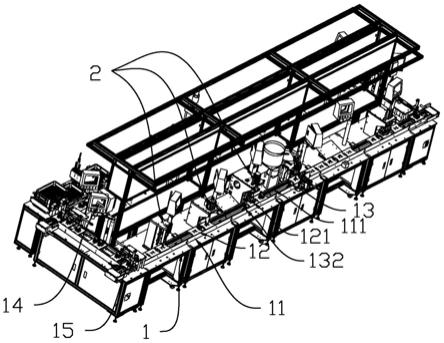

25.附图1为本发明具体实施例结构立体图;

26.附图2为本发明具体实施例结构立体图;

27.附图3为本发明具体实施例换向机构的结构图;

28.附图4为本发明具体实施例传送板限位机构的结构图;

29.附图5为本发明具体实施例内部部件组合工位上的结构图;

30.附图6为本发明具体实施例内部部件组合工位上的结构图;

31.附图7为本发明具体实施例拧螺丝工位上的结构图;

32.附图8为本发明具体实施例下料工位上的结构图;

33.附图9为本发明具体实施例下料工位上的结构图;

34.附图10为本发明具体实施例下料工位上的结构图。

具体实施方式

35.本发明的具体实施例如图1

‑

10所示,一种气压开关的自动化加工设备,包括铆接工位、环形传送装置1、内部部件组合工位、下盖工位、压针工位、锡焊工位、缩口工位、拧螺丝工位以及下料工位,所述铆接工位、内部部件组合工位、下盖工位、压针工位、锡焊工位、

缩口工位、拧螺丝工位以及下料工位依次分布在环形传送装置1上,所述环形传送装置1包括呈环形的传送台11、设置在传送台11上的传送带111以及位于传送带111上的传送板12,所述传送板12上具有使气压开关的部件固定的载具121,所述传送板12可依次经过铆接工位、内部部件组合工位、下盖工位、压针工位、锡焊工位、缩口工位、拧螺丝工位和下料工位,所述传送台11上设置有与各个工位对应的传送板限位机构13,所述铆接工位上设置有若干个铆接机构2,所述传送台11呈环形,所述传送台11的一侧设置有操控台14。其中下盖工位和锡焊工位仍需人工操作,其他工位均由机械完成,如压针工位上设置有升降的压块用于压弯插针,缩口工位上设置有可缩小口径的缩口机,铆接工位上可设置若干个针对不同结构的气压开关的铆接机构2,具体用到哪个铆接机构2由操控台14设置选择,同一条流水线可加工不同结构的气压开关,节省成本,传送板12上的载具121也可以是多个,以适应不同的气压开关,传送台11是环形,传送板12可循环传送,无需搬运,节省人工成本。

36.上述传送台11成四边形,所述传送台11的拐弯处设置有转向机构15,所述转向机构15包括传送板检测件151、可与传送板12吸合的磁吸块152以及驱动磁吸块152移动的第一驱动机构153,所述磁吸块152在第一驱动机构153的驱动下可将传送板12从传送台11的其中一边拖行至相连的另一边。第一驱动机构153包括导轨1531和导块1532,导块1532由水平气缸驱动,磁吸块152上还连接有竖直气缸1533驱动其上下,环形的传送台11可缩短整个流水线的长度,减少占地面积,四边形相较于圆形或椭圆形等具有占地面积小,加工方便等优点,转向机构15的设置可方便换向,传送板12或传送板12上的载具121可以是具有磁性的金属制成,抓取方便,除了磁吸抓取,还可以采取夹爪或推杆等换向结构,结构简单。

37.上述传送板限位机构13包括与传送板12构成阻挡限位配合的挡块131、可驱动挡块131升降的阻挡气缸132以及电磁传感器133,所述挡块131为转动设置,其一端可翘起与传送板12抵接限位构成抵接端1311,另一端的下方设置有弹性顶杆134可与其抵接限位构成缓冲端1312,所述抵接端1311与传送板12抵接后缓冲端1312下压抵接在弹性顶杆134上并与电磁传感器133对齐。电磁传感器133可用于检测挡块131是否与传送板12抵接,可以通过每个工位的加工时间来设置挡块131气缸的下降,或其他检测结构,缓冲端1312的设置是为了避免传送板12和抵接端1311发送刚性撞击,减小噪音,保护保护。

38.上述内部部件组合工位上设置有弹簧座振动盘31、弹簧振动盘32、活动芯振动盘33以及可穿过传送板12和载具121升降移动的顶杆34,所述弹簧座振动盘31、弹簧振动盘32和活动芯振动盘33上设置有将弹簧座、弹簧和活动芯分别输送至顶杆34处的弹簧座输送机构、弹簧输送机构和活动芯输送机构。现有技术中,这些部件都需要人工装配,劳动强度高,效率低,现采用自动化装配,三个部件可在一个工位上完成,占地面积小,节省成本。

39.上述弹簧座输送机构包括位于弹簧座振动盘31的输出通道31a处的弹簧座推杆311,所述弹簧座推杆311上设置有吸嘴3111,所述弹簧座推杆311可将弹簧座输送到顶杆34的上方并置于顶杆34上,所述顶杆34的顶端设置有与弹簧座适配的定位凸块341,所述弹簧输送机构包括位于弹簧振动盘32的输出通道32a的下方的弹簧夹爪321以及设置在弹簧夹爪321下方的弹簧顶杆322,所述弹簧顶杆322的顶端设置有供弹簧套设的弹簧柱3221,所述弹簧夹爪321上设置有与弹簧适配的夹持腔3211,所述弹簧柱3221可升至夹持腔3211处用于承接弹簧,所述弹簧夹爪321上设置有驱动弹簧夹爪321将弹簧移送至顶杆34上方置于弹簧座上的夹爪驱动件323,弹簧夹爪321上连接有夹爪气缸3212,所述活动芯输送机构包括

设置在活动芯震动盘33的输出通道33a上方的活动芯吸嘴331以及驱动活动芯吸嘴331将活动芯移送至顶杆34上方的吸嘴驱动件332,所述活动芯吸嘴331上连接有驱动活动芯升降的活动芯气缸333,所述活动芯气缸333具有将活动芯置于弹簧上和随顶杆34下降两个运动行程。吸嘴3111将弹簧座吸住,然后通过吸嘴驱动件332移动至顶杆34上方,定位凸块341对弹簧座进行限位,弹簧振动盘32输出通道上的弹簧震动至弹簧顶杆322的上方,然后弹簧顶杆322顶起,弹簧自动掉落到弹簧顶杆322上,然后弹簧夹爪321对弹簧进行夹持,弹簧顶杆322下降,方便弹簧夹爪321将弹簧推移至弹簧座上,活动芯吸嘴331可直接通过水平移动和上下移动来实现活动芯的转移,弹簧座输送机构、弹簧输送机构和活动芯输送机构依次动作完成内部零件的装配,自动化程度高。

40.上述弹簧座振动盘31的输出通道31a、弹簧振动盘32的输出通道32a和活动芯振动盘33的输出通道33a上均设置有传感器。传感器用于检测物料是否到位,方便控制动作。

41.上述拧螺丝工位上设置有螺丝振动盘、与螺丝振动盘连通的螺丝通道42以及螺丝刀43,所述螺丝通道42包括软管以及与软管连通的导向管421,软管在附图上没有画出,所述导向管421沿竖直方向设置且位于传送带111的上方,所述螺丝刀43与导向管421对齐且可伸入导向管421与螺丝配合,所述螺丝刀43上连接有驱动其旋转的伺服电机431和驱动其升降的螺丝刀气缸432,所述软管成正弦波分布,其波谷处的侧边设置有一螺丝刀电磁传感器,所述软管上连接有将螺丝从软管的波谷处吹送至导向管421的气泵。进一步提高加工效率,螺丝通过导向管421一个一个的输送,避免螺丝刀43误操作。

42.上述下料工位上设置有下料爪51、检测传感器、下料承载盘52以及驱动下料承载盘52移动的驱动机构53,所述下料爪51上连接有驱动其夹紧或松开的爪型气缸511,所述爪型气缸511上连接有驱动其升降和水平移动的升降气缸512和下料电机513,所述下料承载盘52上设置有若干承载腔521。将加工好的气压开关用下料承载盘52收集,方便整理,承载腔521为成行成列分布,方便后续加工和运输,无需再次规整。

43.上述驱动机构53包括设置在下料承载盘52下方的螺杆531、驱动螺杆531转动的螺杆电机532、套设在螺杆531上的螺母533以及连接在螺母533上的驱动块534,所述下料承载盘52的下方设置有导槽5341,所述驱动块534的上侧穿过导槽5341与下料承载盘52构成抵推设置。下料承载盘52的运动方式为摆满一排然后前进一点,对下一排进行装载,驱动方便流畅。

44.上述下料工位上还设置有供下料承载盘52架设的定位结构61,定位结构61设置在驱动块534的对应两侧,所述定位结构61包括若干立柱611、设置在立柱611上的卡块6111以及设置在立柱611下方的承载盘顶杆612,所述承载盘顶杆612可上升将下料承载盘52撑起挂设在卡块6111上,所述卡块6111的下表面具有一斜面6111a,所述卡块6111上设置有复位弹簧,所述螺杆531的侧边设置有检测螺母533位置的传感器。定位结构61的设置使得下料承载盘52可层层叠加,这样无需装满一盘就要人工去搬运,空盘也可自行上料,无需人工辅助,结构简单,自动化程度高。有些附图将部件行程中的两个极限位置都表现出来。

45.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,

因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

46.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

47.本发明不局限于上述具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。