一种掺杂go/ticn耐磨钨铜复合材料及其制备方法

技术领域

1.本发明属于钨铜复合材料领域,具体涉及一种掺杂go/ticn耐磨钨铜复合材料的制备方法。

背景技术:

2.钨铜复合材料是以w、cu为主的一种不互溶的高比重假合金。因其同时具有w和cu的杰出特性,比如:耐高温性、耐电弧烧蚀性、易切削加工、强度高、比重大、导电导热性好、具有发汗冷却特性,被大量用作电接触材料、电子封装材料和热沉材料。在冶金、军事和航空航天等工业(电磁炮的导轨材料和火箭发动机喷咀鼻锥等)等方面拥有较为广泛的应用。近年来,钨铜复合材料由于特殊性能,也逐渐被用于其他方面。诸如高铁上的电工材料、导卫材料、电视生产线的导轨等。导卫件具有特殊的工作环境,温度达到上千度的工作条件对材料的耐高温性能提出了极高要求。另一方面由于导卫件工作时与扎件产生相对运动,这也使得导卫材料需要有较低的摩擦系数和较高的耐磨性能。但是目前对钨铜合金的研究,大多集中在力学性能上。

3.现有传统钨铜合金中,由于两者之间熔点的巨大差异及其两者的不互溶性,决定了一般的金属熔炼工艺难以制备出成分较均匀、致密度较高且具有良好硬度、耐磨性等的钨铜基复合材料,用作耐磨件时寿命较短,影响与其接触件的服役情况。按照国家标准,w70cu30合金硬度为170hv,密度为13.8g/cm3,致密度为94.2%。如果能利用添加其他相来弥补钨铜合金的缺陷,提高它的耐磨性能,可望将它应用于某些极端环境的服役。

4.钨铜合金由于其本身结构的特殊性,以及钨基体强度随温度升高而显著降低等因素,如果通过制备工艺改进对性能的提高效果不明显,添加第三相是一种方便有效的途径。

5.为进一步提高钨铜复合材料的耐磨性,本发明介绍一种高耐磨性的钨铜复合材料制备方法。

技术实现要素:

6.本发明的目的在于针对现有技术中的钨铜合金耐磨性差,以至于用作耐磨件时寿命较短,影响与其接触件的服役情况,提供一种掺杂go/ticn耐磨钨铜复合材料的制备方法,该方法改善钨铜合金的耐磨性能,提高使用寿命,使它可以适用于更多场合。

7.为实现上述目的,本发明采用如下技术方案:采用镀铜钨粉、镍粉、铜粉、掺杂go/ticn粉末,等离子烧结制备钨铜合金,烧结后go/ticn硬质颗粒弥散分布在材料中,起到“钉扎”作用,能够促进复合材料的致密化烧结,增强材料基体强度,提高材料的抗磨损性能,降低摩擦系数,提高材料的使用寿命。

8.本发明提供一种掺杂go/ticn的钨铜复合材料的制备方法,提升钨铜合金的耐磨性。具体方案如下:(1)镀铜钨粉的制备:定量称取cuso4·

5h2o、四水合酒石酸钾钠、乙二胺四乙酸二钠、聚乙二醇、2,2'

‑

联吡啶、氢氧化钠颗粒和甲醛配置镀液。将定量钨粉分别在10wt.%naoh

溶液和20wt.%hcl溶液中洗涤15min后加入到镀液中。55℃恒温并磁力搅拌,反应过程中不断添加naoh以维持ph值为11~13,待镀液由蓝色变为无色后将反应完毕的粉末水洗至中性,而后放入干燥箱中50℃保温6h烘干,得到镀铜钨粉。钨粉、cuso4·

5h2o、四水合酒石酸钾钠、乙二胺四乙酸二钠、聚乙二醇、2,2'

‑

联吡啶、氢氧化钠颗粒和甲醛的质量比为20~30: 20~30: 20~30: 20~25: 1~10: 0.01~0.05: 10~20: 20~25。

9.(2)粉末称量:按照一定比例分别称量铜粉、镀铜钨粉、镍粉、ticn粉和go粉末。所选的粉末粒径为:铜粉10~15μm、镀铜钨粉10~15μm、镍粉10~15μm、ticn粉1~2μm、go粉末10~50μm。铜粉、镀铜钨粉、镍粉、ticn粉和go粉末的质量比为9~10:80~90: 0.5~3:1~4:0.1~1。

10.(3)机械混合:将所有粉末装入密封罐中,用行星球磨机以100~150r/min的转速机械混合10~20h,得到成分均匀的复合粉末。

11.(4)等离子烧结:将复合粉末装填入内孔φ25mm的石墨模具中,置于真空烧结炉中烧结制备钨铜复合材料,保温温度为1000℃~1100℃,保温时间5~7min,保温时间段对粉末施加压力为40mpa,烧结时,在保温状态下,需要通入氢气进行保护,防止复合材料中的cu在真空中过多挥发。待到炉温降至室温,取出模具,即得到掺杂go/ticn的钨铜复合材料。

12.本发明的优点在于:(1)钨铜合金由于其本身结构的特殊性以及钨基体强度随温度升高而显著降低等因素,通过制备工艺改进对性能的提高效果不明显。本发明采用添加第三相的途径来改善钨铜合金性能。传统钨铜合金耐磨性差,用作耐磨件时寿命较短,影响与其接触件的服役情况。本发明通过添加go/ticn的方法,解决高温条件下耐磨性差的问题。通过添加这些高硬度、高熔点的粒子,可以起到抗磨、耐磨的作用。

13.(2)本发明在w70cu30合金中采用镀铜钨粉体,同时添加适当比例的go/ticn粉末,制备出的复合材料组织致密、均匀性好,性能优异,主要应用于高温摩擦领域。本发明采用镀铜钨粉、镍粉、铜粉、go粉末和ticn粉末,电火花等离子烧结制备(sps)钨铜合金,烧结后go粉末和ticn硬质颗粒弥散分布在材料中,起到“钉扎”作用,能够促进复合材料的致密化烧结,增强材料基体强度,提高材料的抗磨损性能,降低摩擦系数,提高材料的使用寿命。

附图说明

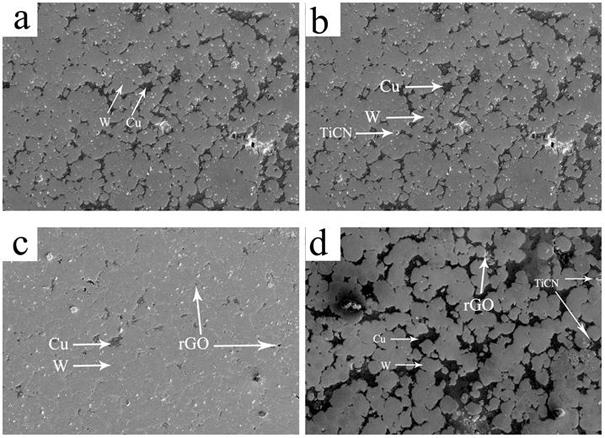

14.图1掺杂与未掺杂go/ticn钨铜合金微观组织图,(a)未掺杂go/ticn,(b)掺杂ticn,(c)掺杂go,(d)掺杂go/ticn;注:掺杂时的状态是go,但在高温烧结过程中会被还原成rgo,所以基体表面标注的是rgo;图2掺杂与未掺杂go/ticn钨铜合金金的磨痕形貌图,(a)未掺杂go/ticn,(b)掺杂ticn,(c)掺杂go,(d)掺杂go/ticn;图3掺杂go/ticn对w70cu30合金硬度的影响;图4掺杂go/ticn对w70cu30合金摩擦系数的影响;图5掺杂go/ticn对w70cu30合金磨损率的影响。

具体实施方式

15.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,作详细说明。本发

明的方法如无特殊说明,均为本领域常规方法。

16.对比例1(制备未掺杂go和ticn的w70cu30合金)步骤1,制备镀铜钨粉。

17.按照钨粉、cuso4·

5h2o、四水合酒石酸钾钠、乙二胺四乙酸二钠、聚乙二醇、2,2'

‑

联吡啶、氢氧化钠颗粒和甲醛的质量比为25.6:25:24:23.5:4:0.02:15:20称取并配置镀液,将钨粉分别在10wt.%naoh溶液和20wt.%hcl溶液中洗涤15min后加入到镀液中。55℃恒温并磁力搅拌,反应过程中不断添加naoh以维持ph值为11~13,待镀液由蓝色变无色澄清后将反应完毕的粉末洗至中性,而后放入干燥箱中50℃保温6h烘干,得到镀铜钨粉。

18.步骤2,粉末称量。

19.按照铜粉、镀铜钨粉、镍粉末的质量比为11.5:87.5:1称量粉末。所选的粉末粒径为:铜粉10~15μm、镀铜钨粉10~15μm、镍粉10~15μm。

20.步骤3,机械混粉。

21.将所有粉末装入密封罐中用行星式球磨机混粉10h,转速150r/min,得到均匀混合的复合粉末。

22.步骤4,样品烧结。

23.然后将25g粉末装入内孔φ25mm的石墨模具,在真空烧结炉中进行烧结。烧结温度为1050℃,烧结压力为40mpa,保温时间为6min,保温阶段通入氢气保护。待到炉温降至室温,取出模具,即得到未掺杂go/ticn的钨铜复合材料。

24.对比例2(制备掺杂1.5wt%ticn的w70cu30合金)步骤1,制备镀铜钨粉。

25.按照钨粉、cuso4·

5h2o、四水合酒石酸钾钠、乙二胺四乙酸二钠、聚乙二醇、2,2'

‑

联吡啶、氢氧化钠颗粒和甲醛的质量比为25.6:25:24:23.5:4:0.02:15:20称取并配置镀液,将钨粉分别在10wt.%naoh溶液和20wt.%hcl溶液中洗涤15min后加入到镀液中。55℃恒温并磁力搅拌,反应过程中不断添加naoh以维持ph值为11~13,待镀液由蓝色变无色澄清后将反应完毕的粉末洗至中性,而后放入干燥箱中50℃保温6h烘干,得到镀铜钨粉。

26.步骤2,粉末称量。

27.按照铜粉、镀铜钨粉、镍粉、ticn粉末的质量比为10:87.5:1:1.5称量粉末。所选的粉末粒径为:铜粉10~15μm、镀铜钨粉10~15μm、镍粉10~15μm、ticn粉末1~2μm。

28.步骤3,机械混粉。

29.将所有粉末装入密封罐中用行星式球磨机混粉10h,转速150r/min,得到均匀混合的复合粉末。

30.步骤4,样品烧结。

31.然后将25g粉末装入内孔φ25mm的石墨模具,在真空烧结炉中进行烧结。烧结温度为1050℃,烧结压力为40mpa,保温时间为6min,保温阶段通入氢气保护。待到炉温降至室温,取出模具,即得到掺杂ticn的钨铜复合材料。

32.对比例3(制备掺杂0.3wt%go的w70cu30合金)步骤1,制备镀铜钨粉。

33.按照钨粉、cuso4·

5h2o、四水合酒石酸钾钠、乙二胺四乙酸二钠、聚乙二醇、2,2'

‑

联吡啶、氢氧化钠颗粒和甲醛的质量比为25.6:25:24:23.5:4:0.02:15:20称取并配置镀

液,将钨粉分别在10wt.%naoh溶液和20wt.%hcl溶液中洗涤15min后加入到镀液中。55℃恒温并磁力搅拌,反应过程中不断添加naoh以维持ph值为11~13,待镀液由蓝色变无色澄清后将反应完毕的粉末洗至中性,而后放入干燥箱中50℃保温6h烘干,得到镀铜钨粉。

34.步骤2,粉末称量。

35.按照铜粉、镀铜钨粉、镍粉、go粉末的质量比为11.2:87.5:1:0.3称量粉末。所选的粉末粒径为:铜粉10~15μm、镀铜钨粉10~15μm、镍粉10~15μm、go粉末10~50μm。

36.步骤3,机械混粉。

37.将所有粉末装入密封罐中用行星式球磨机混粉10h,转速150r/min,得到均匀混合的复合粉末。

38.步骤4,样品烧结。

39.然后将25g粉末装入内孔φ25mm的石墨模具,在真空烧结炉中进行烧结。烧结温度为1050℃,烧结压力为40mpa,保温时间为6min,保温阶段通入氢气保护。待到炉温降至室温,取出模具,即得到掺杂go的钨铜复合材料。

40.实施例1(制备掺杂0.3wt%go和1.5wt%ticn的w70cu30合金)步骤1,制备镀铜钨粉。

41.按照钨粉、cuso4·

5h2o、四水合酒石酸钾钠、乙二胺四乙酸二钠、聚乙二醇、2,2'

‑

联吡啶、氢氧化钠颗粒和甲醛的质量比为25.6:25:24:23.5:4:0.02:15:20称取并配置镀液,将钨粉分别在10wt.%naoh溶液和20wt.%hcl溶液中洗涤15min后加入到镀液中。55℃恒温并磁力搅拌,反应过程中不断添加naoh以维持ph值为11~13,待镀液由蓝色变无色澄清后将反应完毕的粉末洗至中性,而后放入干燥箱中50℃保温6h烘干,得到镀铜钨粉。

42.步骤2,粉末称量。

43.按照铜粉、镀铜钨粉、镍粉、ticn粉和go粉末的质量比为9.7:87.5:1:1.5:0.3称量粉末。所选的粉末粒径为:铜粉10~15μm、镀铜钨粉10~15μm、镍粉10~15μm、ticn粉末1~2μm、go粉末10~50μm。

44.步骤3,机械混粉。

45.将所有粉末装入密封罐中用行星式球磨机混粉10h,转速150r/min,得到均匀混合的复合粉末。

46.步骤4,样品烧结。

47.然后将25g粉末装入内孔φ25mm的石墨模具,在真空烧结炉中进行烧结。烧结温度为1050℃,烧结压力为40mpa,保温时间为6min,保温阶段通入氢气保护。待到炉温降至室温,取出模具,即得到掺杂go/ticn的钨铜复合材料。

48.传统钨铜合金的耐磨性差,用作耐磨件时寿命较短,影响与其接触件的服役情况。本发明制备了掺杂go/ticn的钨铜合金,提高了钨铜合金的耐磨性,降低了摩擦系数。

49.图1是钨铜复合材料掺杂go/ticn前后以及单独掺杂go和ticn的w70cu30合金微观组织照片,可以看到掺杂前(图1中a)、单独掺杂ticn后(图1中b)以及单独掺杂go后(图1中c)基体表面都出现了大片的w相聚集,而同时掺杂go/ticn后(图1中d)复合材料的晶粒明显细化,这是因为氧化石墨烯在基体中阻止了烧结过程中晶粒的生长,同时ticn颗粒可以起到“钉扎”作用,阻止了基体颗粒在烧结过程中发生聚集,让复合材料的组织更加致密而均匀。图2是钨铜复合材料掺杂go/ticn前后以及单独掺杂go和ticn后的w70cu30合金在室温

下,载荷10n,电机频率10hz,摩擦磨损试验时间30min的条件下的摩擦磨损形貌图,可以看出掺杂前的磨痕区域(图2中a)有较多的材料剥落现象,微裂纹现象较明显,根据摩擦磨损的形貌可以判断其磨损机制主要为磨粒磨损和疲劳磨损;掺杂ticn后的磨痕区域(图2中b)有较多裂纹、犁沟形貌,可以判断其磨损机制主要为磨粒磨损和疲劳磨损;掺杂go后的磨痕区域(图2中c)出现材料表层脱落现象和凹坑形貌,其磨损机制主要是磨粒磨损和黏着磨损;掺杂go/ticn后的磨痕区域(图2中d)出现裂纹现象和犁沟痕迹,其磨损机制主要为磨粒磨损和疲劳磨损。掺杂go/ticn前后w70cu30合金的硬度和室温下摩擦磨损性能如图3、图4和图5所示。

50.参照图3、图4和图5,得到表1,进行掺杂go/ticn前后w70cu30合金性能对比,可以看出,掺杂go/ticn后,w70cu30合金的硬度提升了27.4%,摩擦系数降低了50.4%,磨损率降低了81.6%,耐磨性和减摩性均有明显提升。

51.这是因为:(1)ticn颗粒本身作为硬质相均匀弥散分布在基体中就可以增强基体的硬度,降低磨损率;另外ticn颗粒可以分布在钨

‑

铜相和go之间,引导元素扩散,使钨

‑

铜相与go之间连接更加紧密,提升复合材料硬度和致密度。

52.(2)ticn硬质颗粒能有效增强w

‑

cu/go界面的结合强度,能够有效抵抗剪切应力,防止在摩擦过程中基体表面的氧化石墨烯剥离;并且由于ticn颗粒的“钉扎”效应,在法向载荷作用下,氧化石墨烯更容易在层与层之间剪切剥离开来,连续铺展到磨损接触面上形成石墨烯润滑膜,降低了摩擦系数。

53.(3)复合材料受到外加载荷时,氧化石墨烯能够转移并承受部分载荷,以防止界面处裂纹发生扩展;这与ticn颗粒增强材料界面处的结合强度有协同作用,可以更好的降低材料的摩擦系数和磨损率。

54.表1 掺杂go/ticn前后w70cu30合金性能对比以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。