1.本发明属于铸造模具技术领域,尤其涉及一种焦炉炉门顶压筒铸造工艺。

背景技术:

2.在焦炉炉门的四周设计有一圈用于安装顶压杆的顶压筒,常规的制造工艺为铸出实心半圆,然后钻孔、攻丝,顶压筒下部为导向孔、上部螺纹孔安装螺塞,导向孔内装有外套弹簧的顶压杆,顶压杆上部贯穿螺塞、且上端延伸至螺塞外部,顶压杆上端与紧固螺母配合,顶压杆下端与刀边配合,其肩负着焦炉密封、调整、固定的重要任务。实际生产中,现有顶压筒铸造成型后外部为毛坯面、内孔由钻床钻孔形成,采用此种工艺存在顶压筒钻孔成本高、效率低下的缺陷,严重制约着生产进度,对成本也有不利影响。

3.为了降低顶压筒的加工量,将顶压筒的内孔由机加工工艺改为铸造工艺,内孔直接铸出。但是,由于顶压筒内孔分两部分,上半部分需要后序攻丝加工形成螺纹孔,下半部分为导向孔,攻丝部分尺寸公差为52.8

00.55

,导向部分尺寸公差为53

0 1

,且内孔垂直度偏差不超过1mm。鉴于顶压筒的尺寸精度要求较高,对直径、垂直度要求非常严格,现有模具铸造的产品不合格品较多。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术的不足,提供一种焦炉炉门顶压筒铸造工艺,能够实现顶压筒内孔由钻孔改为铸孔的工艺改进,确保铸造精度,铸孔毛坯面直接攻丝,减少后序加工量。

5.为解决上述技术问题,本发明所采取的技术方案是:一种焦炉炉门顶压筒铸造工艺,包括以下步骤:利用边缘带有顶压筒模型的模具预先制作砂型,脱模后在砂型的边缘形成顶压筒模腔;所述顶压筒模型的上下两端分别设有定位芯头,对应在砂型的顶部及底部形成上端定位槽及下端定位槽;将预制好的模芯安装在顶压筒模腔内,所述模芯自上而下依次为上定位芯头、芯柱和下定位芯头,所述上定位芯头和下定位芯头能够分别与上端定位槽及下端定位槽配合定位;所述芯柱的中部设有台阶,所述芯柱的上下部直径分别与顶压筒内孔的攻丝部分及导向部分的内径一致;上下箱合箱浇注,落砂、清理得到铸件毛坯。

6.优选的,所述上定位芯头包括扇形定位台及梯形定位台,所述扇形定位台及梯形定位台的外边缘均设有突出于芯柱外圆面的凸檐,所述梯形定位台的小端两侧分别与扇形定位台的两端相连;所述扇形定位台及梯形定位台的顶部与砂型顶部平齐,所述梯形定位台的大端朝向砂型的顶压筒模腔外侧,所述扇形定位台的边缘及梯形定位台的两侧边缘与上端定位槽内壁相匹配。

7.优选的,所述扇形定位台及梯形定位台的下表面为平面,用于贴于上端定位槽的

底面上。

8.优选的,所述梯形定位台的小端两侧与扇形定位台的两端之间设有相互平行的过渡段,两段过渡段之间的距离小于扇形定位台的直径。

9.优选的,所述下定位芯头包括矩形定位台和半圆定位台,所述矩形定位台与上定位芯头的梯形定位台相对应,所述半圆定位台的底面突出于矩形定位台的底面,所述半圆定位台的外圆面与芯柱的外圆面相吻合;所述矩形定位台的两侧边与半圆定位台的两端相切。

10.优选的,所述模芯的上定位芯头及下定位芯头与顶压筒模腔的配合间隙为0.2mm。

11.优选的,所述模芯的上定位芯头、芯柱和下定位芯头由覆膜砂一体制作成型。

12.优选的所述模芯采用热芯盒并通过射芯机制作而成。

13.采用上述技术方案所产生的有益效果在于:与现有技术相比,本发明通过模芯的上定位芯头及下定位芯头与砂型顶部的上端定位槽及底部的下端定位槽的配合定位,实现模芯在砂型上顶压筒模腔内的准确定位,提高了芯柱相对砂型的位置精度;芯柱外径与顶压筒内孔直径一致,确保顶压筒的内孔尺寸精度,减少了加工量。采用本发明铸出的顶压筒尺寸精度较高,外观质量良好,后序攻丝效果较好,实现了顶压筒毛坯免加工直接攻丝的目的,提高了生产效率,降低了生产成本。

附图说明

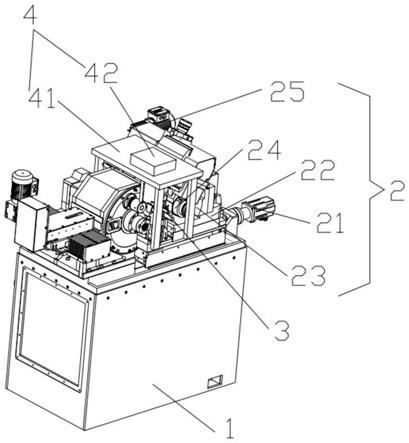

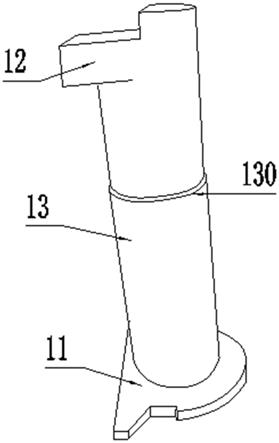

14.图1是本发明一个实施例中铸造顶压筒的模芯结构示意图;图2是图1中模芯的使用状态图;图3是图2中模芯的主视图;图4是图3中模芯的右视图;图5是图4中模芯的仰视图;图6是顶压筒在炉门本体上的位置示意图;图中:00

‑

砂型,01

‑

顶压筒模腔;1

‑

模芯,11

‑

上定位芯头,110

‑

扇形定位台,111

‑

梯形定位台,112

‑

过渡段;12

‑

下定位芯头,121

‑

矩形定位台,122

‑

半圆定位台;13

‑

芯柱,130

‑

台阶;2

‑

顶压筒,3

‑

顶压杆,4

‑

刀边,5

‑

弹簧,6

‑

螺塞,7

‑

紧固螺母,8

‑

炉门本体,9

‑

腹板。

具体实施方式

15.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

16.如图1、2所示,本发明提供的一种焦炉炉门顶压筒铸造工艺,包括以下步骤:利用边缘带有顶压筒模型的模具预先制作砂型00,脱模后在砂型00的边缘形成顶压筒模腔01;所述顶压筒模型的上下两端分别设有定位芯头,对应在砂型00的顶部及底部形成上端定位槽及下端定位槽;将预制好的模芯1安装在顶压筒模腔01内,所述模芯1自上而下依次为上定位芯头11、芯柱13和下定位芯头12,所述上定位芯头11和下定位芯头12能够分别与上端定位槽及

下端定位槽配合定位;所述芯柱13的中部设有台阶130,所述芯柱13的上下部直径分别与顶压筒2内孔的攻丝部分及导向部分的内径一致;上下箱合箱浇注,落砂、清理得到铸件毛坯。

17.该技术方案利用上定位芯头及下定位芯头实现模芯在顶压筒模腔内的精确定位,能够防止模芯上下窜动,保证了模芯的尺寸精度。

18.在本发明的一个具体实施例中,如图1

‑

5所示,所述上定位芯头11包括扇形定位台110及梯形定位台111,所述扇形定位台110及梯形定位台111的外边缘均设有突出于芯柱13外圆面的凸檐,所述梯形定位台111的小端两侧分别与扇形定位台110的两端相连;所述扇形定位台110及梯形定位台111的顶部与砂型00顶部平齐,所述梯形定位台111的大端朝向砂型00的顶压筒模腔01外侧,所述扇形定位台110的边缘及梯形定位台111的两侧边缘与上端定位槽内壁相匹配。利用扇形定位台及梯形定位台的配合定位,可在定位的同时防止模芯转动,确保模芯定位可靠。

19.为了方便加工制作及安装,如图4所示,所述扇形定位台110及梯形定位台111的下表面为平面,用于贴于上端定位槽的底面上。

20.作为一种优选结构,所述梯形定位台111的小端两侧与扇形定位台110的两端之间设有相互平行的过渡段112,两段过渡段112之间的距离小于扇形定位台110的直径。采用该结构能够控制模芯在圆周方向的自由度。

21.在本发明的一个具体实施例中,如图1

‑

5所示,所述下定位芯头12包括矩形定位台121和半圆定位台122,所述矩形定位台121与上定位芯头11的梯形定位台111相对应,所述半圆定位台122的底面突出于矩形定位台121的底面,所述半圆定位台122的外圆面与芯柱13的外圆面相吻合;所述矩形定位台121的两侧边与半圆定位台122的两端相切。为了方便下定位芯头在下端定位槽内的定位,下端定位槽的底部设有与半圆定位台相对应的凹坑及与矩形定位台相匹配的矩形槽,避免模芯轴向窜动及周向转动。

22.为了提高模芯定位的准确度,所述模芯1的上定位芯头11及下定位芯头12与顶压筒模腔01的配合间隙为0.2mm。

23.具体制作时,所述模芯1的上定位芯头11、芯柱13和下定位芯头12由覆膜砂一体制作成型;模芯采用热芯盒并通过射芯机制作而成。利用覆膜砂制作的模芯具备尺寸精度高、耐高温、强度高、无需刷涂等优点,采用热芯盒及射芯机制作模芯,可进行批量生产,提高了生产效率及模芯质量,进一步确保顶压筒的尺寸精度。

24.具体制作砂型过程中,所述顶压筒模腔01与模具边缘的顶压筒模型相匹配,所述顶压筒模型的上下端分别设有与上定位芯头11及下定位芯头12外形相匹配的定位头。在制作砂型时,顶压筒模腔由模具边缘的顶压筒模型形成,在顶压筒模型上下两端分别预制出定位头,分别与模芯的上定位芯头及下定位芯头形状一致,用于后期定位模芯。

25.采用本发明将炉门两侧的顶压筒全部铸出,免于钻孔加工,直接攻丝成型,每件产品减少加工工时370分钟,单件炉门所有顶压筒的加工量由260.55kg减少为31.02kg,单件炉门减少加工量229.53kg。利用本发明极大降低了工作人员的劳动量,提高了工作效率,加快了工作进度。

26.综上所述,本发明中应用的双芯头覆膜砂芯,具有结构简单紧凑、铸造及定位精度高的优点,采用上定位芯头及下定位芯头的定位,实现下芯后免测量,工作效率高;下芯垂

直度得到保证,进而实现了铸出的内孔毛坯面能够直接攻丝,减少加工量;利用本发明实现顶压筒内孔由钻孔到铸孔,节省了大量加工费用,提高了生产效率,降低了生产成本。

27.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。