1.本发明属于高分子材料技术领域,具体涉及一种低介电聚酰亚胺树脂组合物、聚酰亚胺薄膜及其应用。

背景技术:

2.随着无线网络、卫星民用高频通讯的发展,为了大容量信息处理及高速信息传输,要求无线传输讯号更大量、更快速。5g作为4g通信技术的延伸,对传输速率、用户体验速率、流量密度、端到端时延、网络能效等方面的技术指标均有大幅提升。

3.聚酰亚胺因其性能和合成方面的突出特点,在微电子和通信领域的巨大应用前景已经得到充分且广泛的认可和应用。但由于介电常数和介电损耗因子、吸潮性的劣势,使得传统的聚酰亚胺在高频段已经很难满足通信信号传送的高质量要求。

4.聚苯醚具有良好的尺寸稳定性、极低的吸湿率、特别是在较大的温度范围和频率范围内都表现出优异和稳定的介电性能。但由于聚苯醚属于热塑性树脂,一般被用作为低介电覆铜板中的粘合剂。而大分子量聚苯醚在pi树脂中的溶解性差,容易团聚,分散性差,造成薄膜性能一致性差。

5.鉴于以上原因,特提出本发明。

技术实现要素:

6.为了解决现有技术存在的以上问题,本发明提供了一种低介电聚酰亚胺树脂组合物、聚酰亚胺薄膜及其应用,本发明制备的聚酰亚胺薄膜的吸水率低、介电常数低、介电损耗因子低。

7.本发明的第一目的,提供了一种低介电聚酰亚胺树脂组合物,所述的组合物以聚酰亚胺为基体,填充聚苯醚树脂得到的。

8.进一步的,所述的组合物中聚酰亚胺树脂的质量分数为70-99.5%,聚苯醚树脂的质量分数为0.5-30%。

9.进一步的,所述的组合物中聚酰亚胺树脂的质量分数为80-99%,聚苯醚树脂的质量分数为1-20%。

10.进一步的,所述的聚苯醚树脂为低分子量聚苯醚。

11.进一步的,聚苯醚的分子量为500-20000。

12.进一步的,聚苯醚的分子量为1000-5000。

13.本发明中所述的分子量均是指重均分子量,本发明中通过低分子量的聚苯醚与聚酰亚胺树脂混合,使得组合物的介电常数更低。

14.进一步的,所述的聚苯醚树脂溶解于极性溶剂中。

15.进一步的,所述的极性溶剂为n,n

’-

二甲基甲酰胺、n,n

’-

二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜、γ-丁内酯中的一种或几种。

16.本发明的第二目的,提供了一种所述的低介电聚酰亚胺树脂组合物的制备方法,

所述的方法包括如下步骤:

17.(1)将等摩尔量的芳香族二胺和芳香族二酐在极性溶剂中进行反应,得到聚酰亚胺树脂溶液a;

18.(2)将聚苯醚用极性溶剂溶解,加入所述的聚酰亚胺树脂溶液a中,形成混合溶液b;

19.(3)将所述的混合溶液b进行酰亚胺化处理,得到所述的低介电聚酰亚胺树脂组合物。

20.本发明中的芳香族二胺和芳香族二酐具体如下,本发明的保护范围不仅限于此,以下只是举例解释说明:

21.本发明中代表性的芳香族二胺如下:

22.对苯二胺(pda);

23.2,2

’-

二甲基联苯二胺(m-tb);

24.2,2

’-

双(三氟甲基)-联苯二胺(tfmb);

25.本发明中代表性的芳香族二酐如下:

26.3,3’,4,4

’-

均苯四甲酸二酐(pmda);

27.3,3’,4,4

’-

联苯四甲酸二酐(bpda);

28.4,4

’-

氧双邻苯二甲酸酐(odpa);

29.2,2`-双(3,4-二羧酸)六氟丙烷二酐(6fda)。

30.进一步的,所述的极性溶剂为n,n-二甲基甲酰胺、n,n

’-

二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜、γ-丁内酯中的一种或多种。

31.本发明的第三目的,提供了一种利用所述的低介电聚酰亚胺树脂组合物制成的聚酰亚胺薄膜,所述的薄膜在40ghz下的介电常数小于3.0。

32.本发明的第四目的,提供了一种所述的聚酰亚胺薄膜的应用,其特征在于,所述的聚酰亚胺薄膜在高频高速电路技术领域的应用,优选的,聚酰亚胺薄膜在在5g通信或车载传感系统中的应用。

33.与现有技术相比,本发明的有益效果为:

34.本发明所述的组合物以聚酰亚胺为基体,填充聚苯醚树脂得到的。本发明的聚酰亚胺组合物利用聚苯醚良好的尺寸稳定性,极低的吸湿率,本发明采用低分子量的聚苯醚可以与聚酰亚胺混合,形成以聚酰亚胺为基体,聚苯醚为填充的组合物,所述的组合物有效降低组合物的介电常数、介电损耗因子,可以很好的适配在5g通信、车载传感系统等高频高速电路技术领域的应用。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

36.以下实施例中涉及的测试方法如下:

37.热膨胀数测试:采用热机械分析仪(tma)型号ta-q400测试,按照astm-d696标准,

样品以10℃/min的速率在氮气气氛中加入从50-500℃,取值范围为50℃-250℃。

38.热变形温度测试:采用热机械分析仪(tma)型号ta-q400测试,按照astm-d696标准测试,样品以10℃/min的速率在氮气气氛中加入从50-550℃。

39.热稳定性测试:采用热重分析仪(tga)型号tga-55机台测出,样品以10℃/min的速率在氮气气氛中从室温加热到700℃,为了消除薄膜表面吸附的水分影响,将200℃的薄膜质量作为基准。

40.机械性能测试:采用岛津的万能拉力机测试,测试方法按照astm-d882标准测试,将标准样放置在夹具上,以10mm/min的拉伸速率进行测试。

41.吸水性测试:要把ipc-tm-650 2.6.2d的规定,样片用105℃预处理1小时,称量得到绝对干重。在室温下,将样片浸渍在去离子水中24小时以上,擦拭样片表面水份后,称量吸水后的重量,并通过下式计算出吸水率(饱和)。

42.吸水率(%)=[(吸水后重量)-(绝对干重)]/(绝对干重)

×

100

[0043]

介电性能测试:根据ipc-tm-650 2.5.5.5.1b的规定,使用网络分析仪(型号为n5224b,由是德(keysight)公司制造),测量聚酰亚胺膜的介电常数和介电损耗因子,其中测试频率为40ghz。

[0044]

实施例1

[0045]

本实施例的低介电聚酰亚胺树脂组合物的制备方法,包括如下步骤:

[0046]

(1)称取0.01mol pda用适量n,n-二甲基甲酰胺(dmf)完全溶解,加入0.005mol pmda和0.005mol bpda,温度为0~35℃,反应时间为2-12h,得到固含量为15%的聚酰亚胺树脂溶液a-1;

[0047]

(2)将分子量为500的聚苯醚用适量dmf完全溶解,加入到所述的聚酰亚胺树脂溶液a-1中,充分混合,过滤,脱泡,得到混合溶液b-1,其中,聚苯醚质量分数占聚苯醚与聚酰亚胺树脂溶液a-1固体物总质量的3%;

[0048]

(3)将所述的混合溶液b-1涂覆在干净平整的玻璃板上,将制备好的涂覆有树脂的玻璃板放入氮气高温烘箱中,进行热亚胺化,干燥条件为:60℃/1h、100℃/1h、200℃/1h、300℃/1h,得到所述的低介电聚酰亚胺树脂组合物。

[0049]

实施例2

[0050]

本实施例的低介电聚酰亚胺树脂组合物的制备方法,包括如下步骤:

[0051]

(1)称取0.01mol pda用适量n-甲基吡咯烷酮完全溶解,加入0.005mol pmda和0.005mol bpda,温度为0~35℃,反应时间为2-12h,得到固含量为15%的聚酰亚胺树脂溶液a-2;

[0052]

(2)将分子量为3000的聚苯醚用适量n-甲基吡咯烷酮完全溶解,加入到所述的聚酰亚胺树脂溶液a-2中,充分混合,过滤,脱泡,得到混合溶液b-1,其中,聚苯醚质量分数占聚苯醚与聚酰亚胺树脂溶液a-2固体物总质量的15%;

[0053]

(3)将所述的混合溶液b-2涂覆在干净平整的玻璃板上,将制备好的涂覆有树脂的玻璃板放入氮气高温烘箱中,进行热亚胺化,干燥条件为:60℃/1h、100℃/1h、200℃/1h、300℃/1h,得到所述的低介电聚酰亚胺树脂组合物。

[0054]

实施例3

[0055]

本实施例的低介电聚酰亚胺树脂组合物的制备方法,包括如下步骤:

[0056]

(1)称取0.01mol pda用适量n,n-二甲基甲酰胺(dmf)完全溶解,加入0.005mol pmda和0.005mol bpda,温度为0~35℃,反应时间为2-12h,得到固含量为15%的聚酰亚胺树脂溶液a-3;

[0057]

(2)将分子量为5000的聚苯醚用适量dmf完全溶解,加入到所述的聚酰亚胺树脂溶液a-3中,充分混合,过滤,脱泡,得到混合溶液b-3,其中,聚苯醚质量分数占聚苯醚与聚酰亚胺树脂溶液a-3固体物总质量的25%;

[0058]

(3)将所述的混合溶液b-3涂覆在干净平整的玻璃板上,将制备好的涂覆有树脂的玻璃板放入氮气高温烘箱中,进行热亚胺化,干燥条件为:60℃/1h、100℃/1h、200℃/1h、300℃/1h,得到所述的低介电聚酰亚胺树脂组合物。

[0059]

对比例1

[0060]

本对比例的聚酰亚胺树脂的制备方法与实施例1相同,不同之处,去掉步骤(2),不加聚苯醚。

[0061]

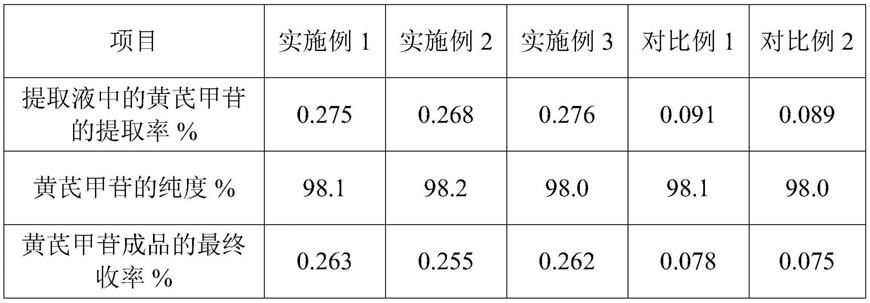

试验例1

[0062]

分别对实施例1-3和对比例1制备的聚酰亚胺树脂组合进行性能测试,结果如表1所示。

[0063]

表1

[0064]

项目实施例1实施例2实施例3对比例1ppo质量分数/%315250拉伸强度/mpa204122101254弹性模量/gpa7.035.124.387.51tg/℃356344334352cte/ppm/℃2.213.717.422.3t5%551453445578吸水率/%2.412.091.792.80dk2.932.832.523.27df0.00780.00680.00690.0118

[0065]

从表1中可以看出,加入聚苯醚与聚酰亚胺共混得到的聚酰亚胺树脂组合物的吸水率下降,介电常数和介电损耗因子都明显下降。

[0066]

实施例4

[0067]

本实施例的低介电聚酰亚胺树脂组合物的制备方法,包括如下步骤:

[0068]

(1)称取0.005mol m-tb和0.005mol tfmb,用适量dmf完全溶解,加入0.01mol odpa,温度为0~35℃,反应时间为2-12h,得到固含量为15%的聚酰亚胺树脂溶液a-4;

[0069]

(2)将分子量为5000的聚苯醚用适量dmf完全溶解,加入到所述的聚酰亚胺树脂溶液a-4中,充分混合,过滤,脱泡,得到混合溶液b-4,其中,聚苯醚质量分数占聚苯醚与聚酰亚胺树脂溶液a-4固体物总质量的5%;

[0070]

(3)将所述的混合溶液b-4涂覆在干净平整的玻璃板上,将制备好的涂覆有树脂的玻璃板放入氮气高温烘箱中,进行热亚胺化,干燥条件为:60℃/1h、100℃/1h、200℃/1h、300℃/1h,得到所述的低介电聚酰亚胺树脂组合物。

[0071]

实施例5

[0072]

本实施例的低介电聚酰亚胺树脂组合物的制备方法,包括如下步骤:

[0073]

(1)称取0.005mol m-tb和0.005mol tfmb,用适量dmf完全溶解,加入0.01mol odpa,温度为0~35℃,反应时间为2-12h,得到固含量为15%的聚酰亚胺树脂溶液a-5;

[0074]

(2)将分子量为20000的聚苯醚用适量dmf完全溶解,加入到所述的聚酰亚胺树脂溶液a-5中,充分混合,过滤,脱泡,得到混合溶液b-5,其中,聚苯醚质量分数占聚苯醚与聚酰亚胺树脂溶液a-5固体物总质量的15%;

[0075]

(3)将所述的混合溶液b-5涂覆在干净平整的玻璃板上,将制备好的涂覆有树脂的玻璃板放入氮气高温烘箱中,进行热亚胺化,干燥条件为:60℃/1h、100℃/1h、200℃/1h、300℃/1h,得到所述的低介电聚酰亚胺树脂组合物。

[0076]

对比例2

[0077]

本对比例的聚酰亚胺树脂的制备方法与实施例4相同,不同之处,去掉步骤(2),不加聚苯醚。

[0078]

试验例2

[0079]

将实施例4-5和对比例2制备的聚酰亚胺树脂组合进行性能测试,结果如表2所示。

[0080]

表2

[0081]

项目实施例4实施例5对比例2ppo质量分数/%5150拉伸强度/mpa11884132弹性模量/gpa3.372.793.63tg/℃311314320cte/ppm/℃47.689.1951t5%479461505吸水率/%1.581.551.66dk2.852.383.15df0.00560.00530.0093

[0082]

从表2可以看出,加入聚苯醚与聚酰亚胺树脂共混得到的聚酰亚胺树脂组合物的吸水率、介电常数和介电损耗因子均降低。

[0083]

实施例6

[0084]

本实施例的低介电聚酰亚胺树脂组合物的制备方法,包括如下步骤:

[0085]

(1)称取0.01mol tfmb,用适量dmf完全溶解,加入0.01mol odpa,温度为0~35℃,反应时间为2-12h,得到固含量为15%的聚酰亚胺树脂溶液a-6;

[0086]

(2)将分子量为10000聚苯醚树脂用适量dmf溶解,加入所述的聚酰亚胺树脂溶液a-6中,形成混合溶液b-6,其中,聚苯醚质量分数占聚苯醚与聚酰亚胺树脂溶液a-6固体物总质量的15%;

[0087]

(3)将所述的混合溶液b-6涂覆在干净平整的玻璃板上,将制备好的涂覆有树脂的玻璃板放入氮气高温烘箱中,进行热亚胺化,干燥条件为:60℃/1h、100℃/1h、200℃/1h、300℃/1h,得到所述的低介电聚酰亚胺树脂组合物。

[0088]

对比例3

[0089]

本对比例的聚酰亚胺树脂的制备方法与实施例6相同,不同之处,去掉步骤(2),不

加聚苯醚。

[0090]

实施例7

[0091]

本实施例的低介电聚酰亚胺树脂组合物的制备方法,包括如下步骤:

[0092]

(1)称取0.01mol tfmb,用dmf完全溶解,加入0.002mol odpa和0.008mol 6fda,温度为0~35℃,反应时间为2-12h,得到固含量为15%的聚酰亚胺树脂溶液a-7;

[0093]

(2)将分子量为10000聚苯醚树脂用适量dmf溶解,加入所述的聚酰亚胺树脂溶液a-7中,形成混合溶液b-7,其中,聚苯醚质量分数占聚苯醚与聚酰亚胺树脂溶液a-7固体物总质量的15%;

[0094]

(3)将所述的混合溶液b-7涂覆在干净平整的玻璃板上,将制备好的涂覆有树脂的玻璃板放入氮气高温烘箱中,进行热亚胺化,干燥条件为:60℃/1h、100℃/1h、200℃/1h、300℃/1h,得到所述的低介电聚酰亚胺树脂组合物。

[0095]

对比例4

[0096]

本对比例的聚酰亚胺树脂的制备方法与实施例7相同,不同之处,去掉步骤(2),不加聚苯醚。

[0097]

试验例3

[0098]

将实施例6-7和对比例3-4制备的聚酰亚胺树脂组合进行性能测试,结果如表3所示。

[0099]

表3

[0100]

项目实施例6对比例3实施例7对比例4ppo质量分数/%150150拉伸强度/mpa8013558107弹性模量/gpa2.273.523.103.56tg/℃305315321328cte/ppm/℃52486957t5%509557485552吸水率/%0.920.670.540.44dk2.202.942.112.60df0.00610.00720.00510.0093

[0101]

从表3中可以看出,聚苯醚与a6或a7树脂混合,得到的组合物的吸水率、介电常数和介电损耗因子都会降低。

[0102]

综上所述,本发明中通过聚苯醚与聚酰亚胺树脂进行混合,得到的低介电树脂组合物,有效地降低薄膜的介电常数、介电损耗因子,可以良好适配其在5g通信、车载传感系统等高频高速电路技术领域的应用。

[0103]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。