1.本发明涉及卤代环烷烃化合物的制造方法。

背景技术:

2.卤代环烷烃化合物是作为半导体用干式蚀刻气体、以及清洁气体等备受期待的化合物,是具有卤原子的饱和环状化合物。

3.作为卤代环烷烃化合物的制造方法,例如,在非专利文献1中,在载持于氧化铝的钯催化剂的存在下,由六氟环丁烯(cc4f6)得到六氟环丁烷(cc4f6h2)。

4.现有技术文献

5.非专利文献

6.非专利文献1:bulletin of the academy of sciences,1962,p.2049

‑

2051

技术实现要素:

7.发明所要解决的课题

8.本发明的目的在于提供一种能够以高转化率得到卤代环烷烃化合物的方法。

9.用于解决课题的技术方案

10.本发明包括以下的构成。

11.项1.一种卤代环烷烃化合物的制造方法,其包括工序(iia),在该工序(iia)中,在被氢化后的催化剂的存在下,使卤代环烯烃化合物与含氢气体反应,得到卤代环烷烃化合物。

12.项2.如项1所述的制造方法,在上述工序(iia)之前包括工序(i),在该工序(i)中,使催化剂与含氢气体接触,得到上述被氢化后的催化剂。

13.项3.一种卤代环烷烃化合物的制造方法,其包括工序(iib),在该工序(iib)中,在氢含量为0.1~1.5质量%的催化剂的存在下,使卤代环烯烃化合物与含氢气体反应,得到卤代环烷烃化合物。

14.项4.如项3所述的制造方法,其中,上述催化剂的比表面积为50~500m2/g。

15.项5.如项1~4中任一项所述的制造方法,其中,上述卤代环烷烃化合物为通式(1)所示的卤代环烷烃化合物。

[0016][0017]

[式中,r1、r2、r3、r4、r5和r6相同或不同,表示氢原子、卤原子或全氟烷基,在具有顺反异构体的情况下顺反异构体均包括,其中,r1、r2、r3、r4、r5和r6不全为氢原子。]

[0018]

项6.如项1~5中任一项所述的制造方法,其中,上述卤代环烯烃化合物为通式(2)

所示的卤代环烯烃化合物。

[0019][0020]

[式中,r1、r2、r3、r4、r5和r6相同或不同,表示氢原子、卤原子或全氟烷基,在具有顺反异构体的情况下顺反异构体均包括,其中,r1、r2、r3、r4、r5和r6不全为氢原子。]

[0021]

项7.如项1~6中任一项所述的制造方法,其中,上述催化剂和上述被氢化后的催化剂含有属于元素周期表第8族~第11族的过渡金属元素中的至少一种。

[0022]

项8.如项2和4~7中任一项所述的制造方法,其中,上述工序(i)是相对于上述催化剂1摩尔,使10ml~1000l的上述含氢气体与其接触的工序。

[0023]

项9.如项2和4~8中任一项所述的制造方法,其中,在上述工序(i)中,上述含氢气体与上述催化剂的接触时间(w/f)为0.1~200g

·

sec/cc。

[0024]

项10.一种被氢化后的催化剂,其为用于使卤代环烯烃化合物与含氢气体反应而得到卤代环烷烃化合物的被氢化后的催化剂,氢含量为0.1~1.5质量%。

[0025]

项11.如项10所述的被氢化后的催化剂,其中,含有属于元素周期表第8族~第11族的过渡金属元素中的至少一种。

[0026]

项12.如项10或项11所述的被氢化后的催化剂,其中,比表面积为50~500m2/g。

[0027]

项13.一种含有通式(1)所示的卤代环烷烃化合物的组合物,

[0028][0029]

[式中,r1、r2、r3、r4、r5和r6相同或不同,表示氢原子、卤原子或全氟烷基,在具有顺反异构体的情况下顺反异构体均包括,其中,r1、r2、r3、r4、r5和r6不全为氢原子。]

[0030]

以组合物总量作为100摩尔%,上述通式(1)所示的卤代环烷烃化合物的含量为90.0~99.9摩尔%。

[0031]

项14.如项13所述的组合物,其作为清洁气体或蚀刻气体使用。

[0032]

发明效果

[0033]

根据本发明,能够以高转化率得到卤代环烷烃化合物。

具体实施方式

[0034]

在本说明书中,“含有”是包括“包含(comprise)”、“实质上仅由

……

构成(consist essentially of)”和“仅由

……

构成(consist of)”的任意情况的概念。另外,在本说明书中,在将数值范围以“a~b”示出的情况下,意味着a以上b以下。

[0035]

在本发明中,“选择率”是指来自反应器出口的流出气体中所含的目的化合物的合

计摩尔量相对于该流出气体中的原料化合物以外的化合物的合计摩尔量的比例(mol%)。

[0036]

在本发明中,“转化率”是指来自反应器出口的流出气体中所含的原料化合物以外的化合物的合计摩尔量相对于供给至反应器的原料化合物的摩尔量的比例(mol%)。

[0037]

在本发明中,“被氢化后的催化剂”是指实施了氢化处理后的催化剂。

[0038]

1.被氢化后的催化剂

[0039]

在本发明中,被氢化后的催化剂是用于使卤代环烯烃化合物与含氢气体反应得到卤代环烷烃化合物的被氢化后的催化剂,通过使催化剂与含氢气体接触而得到。另外,这样的被氢化后的催化剂中,氢含量为0.1~1.5质量%。上述反应中,在非专利文献1中使用的现有的催化剂未被氢化(不含氢),氢含量低于0.1质量%,因此,使作为基质的卤代环烯烃化合物与含氢气体接触时,催化剂与含氢气体发生反应,与基质反应的含氢气体的比例下降,导致转化率下降。例如,在非专利文献1中,未反应的原料剩余约14%,转化率为约86%。在本发明中,通过使用被氢化后的催化剂,在使作为基质的卤代环烯烃化合物与含氢气体接触时,能够抑制被氢化后的催化剂与含氢气体的反应,也就是说,能够抑制含氢气体中的氢因催化剂而被消耗,基质与含氢气体中的氢能够高效地发生反应,能够使卤代环烯烃化合物与含氢气体以高转化率以及根据情况的高产率和高选择率反应,得到卤代环烷烃化合物。

[0040]

这样的本发明的被氢化后的催化剂可以通过将催化剂氢化来制造。

[0041]

作为构成催化剂的金属种类,优选属于元素周期表第8族~第11族的过渡金属元素,更优选属于元素周期表第9族~第10族的过渡金属元素。作为这样的金属种类,具体可以列举铂、钯、铑、镍等。本发明的被氢化后的催化剂中,上述金属可以以单质的形式包含,也可以是多孔的金属催化剂,还可以以与其他元素的化合物的形式包含。例如,可以采用利用酸或碱溶液等从具有催化作用的铂、钯、铑、镍等金属种类与没有催化作用的铝、硅、镁、锌等的合金中将后者的没有催化作用的金属种类溶出而成的催化剂(雷尼催化剂)、或者pt(pto2)、亚当斯催化剂(pto2‑

h2o)、胶态钯、胶态铂、铂黑等。它们可以单独使用,也可以将2种以上组合使用。

[0042]

另外,在本发明中,可以将上述的金属种类直接作为催化剂使用,也可以将上述的金属种类载持于载体上后使用。作为此时能够使用的载体,没有特别限制,可以列举碳、氧化铝(al2o3)、二氧化锆(zro2)、二氧化硅(sio2)、二氧化钛(tio2)等。其中,从在后述的制造方法中制造卤代环烷烃化合物时的转化率、产率和选择率的观点出发,优选碳、氧化铝等,更优选氧化铝。

[0043]

本发明的被氢化后的催化剂可以通过使上述催化剂与含氢气体接触而获得。进行氢化处理前的催化剂可以使用不含氢的催化剂,没有特别限制。

[0044]

作为含氢气体,除了氢气之外,还包括氢气与其他气体的混合气体(例如氢与氮、氩等不活泼气体以任意比例混合的混合气体、或氧与氢的混合气体氧氢等)。其中,从催化剂的氢化效率的观点出发,优选使用氢气。这些含氢气体可以单独使用,也可以将2种以上组合使用。

[0045]

使上述的催化剂与含氢气体接触的情况下,相对于上述催化剂1摩尔,优选使10ml~1000l(尤其是100ml~100l)的含氢气体与其接触。通过设定为该范围,能够更适度地进行催化剂的氢化,能够使在后述的制造方法中制造卤代环烷烃化合物时的转化率、产率和

选择率进一步提高。

[0046]

使上述的催化剂与含氢气体接触的情况下,其接触温度(采用气相反应(尤其是气相流通式)时为进行流通的体系的温度)优选50~400℃(尤其是100~300℃)。通过设定为该范围,能够更适度地进行催化剂的氢化,能够使在后述的制造方法中制造卤代环烷烃化合物时的转化率、产率和选择率进一步提高。

[0047]

使上述的催化剂与含氢气体接触的情况下,采用气相反应(尤其是气相流通式)的情况下的含氢气体与上述催化剂的接触时间(w/f)[w:催化剂的重量(g),f:含氢气体的流量(cc/sec)]优选为0.1~200g

·

sec./cc分(特别优选1~100g

·

sec/cc)。通过设定为该范围,能够更适度地进行催化剂的氢化,能够使在后述的制造方法中制造卤代环烷烃化合物时的转化率、产率和选择率进一步提高。

[0048]

本发明中的使催化剂与含氢气体反应的反应压力优选-50kpa~10mpa,更优选10kpa~5mpa。通过设定为该范围,能够更适度地进行催化剂的氢化,能够使在后述的制造方法中制造卤代环烷烃化合物时的转化率、产率和选择率进一步提高。其中,在本发明中,关于压力,在没有特别注释的情况下为表压。

[0049]

如上所述操作能够进行催化剂的氢化,所得到的被氢化后的催化剂的氢含量为0.1~1.5质量%。

[0050]

以被氢化后的催化剂的总质量作为100质量%,被氢化后的催化剂的氢含量为0.1~1.5质量%,优选为0.2~1.0质量%。氢含量低于0.1质量%时,在后述的制造方法中制造卤代环烷烃化合物时无法使反应高效地进行,转化率和产率下降。另一方面,从在后述的制造方法中制造卤代环烷烃化合物时能够容易地抑制过度的反应、并且容易抑制卤代环烷烃化合物所含的卤原子被置换成氢原子的化合物的生成、容易使目的物的产率进一步提高的观点出发,氢含量优选为1.5质量%以下。被氢化后的催化剂的氢含量可以通过测定氢化前后的催化剂重量来测定。

[0051]

被氢化后的催化剂的比表面积优选为50m2/g~500m2/g,更优选为75~475m2/g,进一步优选为100~450m2/g。通过将比表面积设定为该范围,在后述的制造方法中制造卤代环烷烃化合物时能够使反应更高效地进行,能够进一步提高转化率和产率,另一方面,在后述的制造方法中制造卤代环烷烃化合物时还能够进一步抑制反应过度发生,能够更有效地抑制卤代环烷烃化合物所含的卤原子被置换成氢原子的化合物的生成而导致的目的物的产率的下降。被氢化后的催化剂的比表面积可以通过气体吸附法测定。

[0052]

2.卤代环烷烃化合物的制造方法

[0053]

本发明的卤代环烷烃化合物的制造方法包括:

[0054]

(iia)在被氢化后的催化剂的存在下,使卤代环烯烃化合物与含氢气体反应而得到卤代环烷烃化合物的工序。

[0055]

另外,在工序(iia)中所使用的被氢化后的催化剂可以通过下述工序(i)获得。

[0056]

(i)使催化剂与含氢气体接触,得到上述的被氢化后的催化剂。

[0057]

关于工序(i)和被氢化后的催化剂,可以利用在上述的“1.被氢化后的催化剂”中说明的内容。即,本发明也可以是使用氢含量为0.1~1.5质量%的催化剂代替上述的被氢化后的催化剂的制造方法,该制造方法包括:(iib)在氢含量为0.1~1.5质量%的催化剂的存在下,使卤代环烯烃化合物与含氢气体反应而得到卤代环烷烃化合物的工序。

[0058]

在上述工序(iia)和(iib)的反应中,由于目前所使用的催化剂未被氢化(不含氢),因此在作为基质的卤代环烯烃化合物与含氢气体接触时,催化剂与含氢气体发生反应,与基质反应的含氢气体的比例下降,导致转化率下降。在本发明中,通过使用预先经过氢化的催化剂,使作为基质的卤代环烯烃化合物与含氢气体接触时,能够抑制被氢化后的催化剂与含氢气体反应,能够使卤代环烯烃化合物与含氢气体以高转化率以及根据情况的高产率和选择率反应而得到卤代环烷烃化合物。

[0059]

作为能够在工序(iia)和(iib)中使用的作为基质的卤代环烯烃化合物,没有特别限制,可以列举例如通式(2)所示的卤代环烯烃化合物。

[0060][0061]

[式中,r1、r2、r3、r4、r5和r6相同或不同,表示氢原子、卤原子或全氟烷基。在具有顺反异构体的情况下顺反异构体均包括。其中,r1、r2、r3、r4、r5和r6不全为氢原子。]

[0062]

通式(2)中,作为r1、r2、r3、r4、r5和r6所示的卤原子,可以列举氟原子、氯原子、溴原子和碘原子。

[0063]

通式(2)中,r1、r2、r3、r4、r5和r6所示的全氟烷基表示全部氢原子被氟原子取代的烷基。这样的全氟烷基例如优选为碳原子数1~20、优选碳原子数1~12、更优选碳原子数1~6、进一步优选碳原子数1~4、特别优选碳原子数1~3的全氟烷基。全氟烷基优选为直链状或支链状的全氟烷基。作为这样的全氟烷基,例如优选三氟甲基(cf3‑

)、五氟乙基(c2f5‑

)等。

[0064]

作为基质卤代环烯烃化合物,特别是从能够以高转化率、产率和选择率制造含有氟原子的卤代环烷烃化合物的观点出发,优选r1、r2、r3、r4、r5和r6均为氟原子、全氟烷基等,更优选为氟原子。

[0065]

上述的r1、r2、r3、r4、r5和r6彼此可以相同,也可以不同。

[0066]

作为满足上述条件的作为基质的卤代环烯烃化合物,具体可以列举以下化合物等。

[0067][0068]

这些卤代环烯烃化合物可以单独使用,也可以将2种以上组合使用。这样的卤代环烯烃化合物可以采用公知或市售品。

[0069]

作为与卤代环烯烃化合物反应的含氢气体,除了氢气之外,还包括氢气与其他气体的混合气体(例如氢与氮、氩等不活泼气体以任意比例混合的混合气体、或氧与氢的混合气体氧氢等)。其中,本发明的工序(iia)和(iib)如后述那样是氢加成反应,因此作为含氢气体,优选不含或含极微量(相对于含氢气体总量例如为5体积%以下)的卤化氢(氟化氢)等。其中,从反应的转化率、产率和选择率的观点出发,优选使用氢气。这些含氢气体可以单独使用,也可以将2种以上组合使用。

[0070]

含氢气体通常优选与卤代环烯烃化合物(基质)一起以气相状态供给至反应器。相对于卤代环烯烃化合物(基质)1摩尔,含氢气体的供给量优选为1.0~30.0摩尔左右,特别优选1.0~20.0摩尔,更优选1.0~2.5摩尔左右,特别优选1.3~2.0摩尔左右,进行反应。通过设定为该范围,能够使利用含氢气体进行的加成反应更好地进行,能够进一步降低杂质的生成,生成物卤代环烷烃化合物能够以高选择率、高产率回收。

[0071]

在本发明的工序(iia)和(iib)中,作为催化剂使用上述的被氢化后的催化剂。本发明的工序(ii)中的卤代环烯烃化合物与含氢气体的反应是利用含氢气体的氢的加成反应,能够在被氢化后的催化剂的存在下以气相进行。在本发明中的使卤代环烯烃化合物与含氢气体反应的工序(加成反应)中,优选以气相进行,特别优选以使用了固定床反应器的气相连续流通式进行。以气相连续流通式进行的情况下,能够简化装置、操作等,并且在经济上也有利。

[0072]

在本发明中的使卤代环烯烃化合物与含氢气体反应的工序(iia)和(iib)中,从使利用含氢气体的加成反应更高效地进行、进一步提高转化率、能够以更高的选择率得到目的化合物的观点出发,反应温度的下限值通常优选20℃以上,更优选30℃以上,进一步优选40℃以上。

[0073]

从使利用含氢气体的加成反应更高效地进行、进一步提高转化率、能够以更高的选择率得到目的化合物的观点、以及进一步抑制因反应生成物发生分解或聚合导致选择率

降低的观点出发,本发明中的使卤代环烯烃化合物与含氢气体反应的反应温度的上限值通常优选500℃以下,更优选400℃以下,进一步优选300℃以下。

[0074]

关于本发明中的使卤代环烯烃化合物与含氢气体反应的反应时间,例如在采用气相反应(尤其是气相流通式)的情况下,从反应的转化率特别高、能够以更高的产率和更高的选择率得到全氟环烯化合物的观点出发,原料化合物与催化剂的接触时间(w/f)[w:催化剂的重量(g),f:原料化合物的流量(cc/sec)]优选5.0~200g

·

sec/cc,更优选6.0~150g

·

sec/cc,优选7.0~100g

·

sec/cc。上述w/f特别是在采用了气相流通式反应的情况下特定为反应时间,在采用分批式反应的情况下,也可以适当设定接触时间。其中,上述接触时间是指基质与被氢化后的催化剂相接触的时间。

[0075]

从更高效地进行利用含氢气体的加成反应的观点出发,本发明中的使卤代环烯烃化合物与含氢气体反应的反应压力优选-0.05mpa~2mpa,更优选-0.01mpa~1mpa,进一步优选常压~0.5mpa。其中,在本发明中,关于压力,在没有特别注释的情况下为表压。

[0076]

在本发明中的卤代环烯烃化合物与含氢气体的反应中,作为使基质与被氢化后的催化剂接触而进行反应的反应器,只要是能够耐受上述温度和压力的反应器即可,其形状和构造没有特别限定。作为反应器,可以列举例如立式反应器、卧式反应器、多管型反应器等。作为反应器的材质,可以列举例如玻璃、不锈钢、铁、镍、铁镍合金等。

[0077]

本发明中的卤代环烯烃化合物与含氢气体的反应(利用含氢气体的加成反应),通过向反应器中连续地投入基质并从该反应器连续地提取目的化合物的流通式和分批式的任意方式均可实施。一旦目的化合物残留在反应器中,就会进一步发生消去反应,因此优选以流通式实施。在本发明中的使卤代环烯烃化合物与含氢气体反应的工序(iia)和(iib)中,优选以气相进行,特别优选以使用了固定床反应器的气相连续流通式进行。在以气相连续流通式进行的情况下,能够简化装置、操作等,并且在经济上也有利。

[0078]

关于本发明中的进行卤代环烯烃化合物与含氢气体的反应时的气氛,从抑制被氢化后的催化剂劣化的方面出发,优选在不活泼气体气氛下、氢气氛下等。该不活泼气体可以列举氮、氦、氩等。这些不活泼气体中,从控制成本的观点出发,优选氮。该不活泼气体的浓度优选为导入反应器中的气体成分的0~50mol%。

[0079]

这样操作得到的本发明的目的化合物可以列举例如通式(1)所示的卤代环烷烃化合物。

[0080][0081]

[式中,r1、r2、r3、r4、r5和r6相同或不同,表示氢原子、卤原子或全氟烷基,在具有顺反异构体的情况下顺反异构体均包括,其中,r1、r2、r3、r4、r5和r6不全为氢原子。]

[0082]

通式(1)中的r1、r2、r3、r4、r5和r6对应于上述通式(2)中的r1、r2、r3、r4、r5和r6。因此,所要制造的通式(1)所示的卤代环烷烃化合物例如可以列举以下化合物等。

[0083][0084]

卤代环烯烃化合物与含氢气体的反应(利用含氢气体的加成反应)结束后,可以根据需要按照常规方法进行提纯处理,得到作为目的化合物的卤代环烷烃化合物。其中,由本发明的制造方法制造的卤代环烷烃化合物中,顺式体和反式体均可以包括,有时以顺式体与反式体的混合物的形式得到,可以按照常规方法进行提纯处理而拆分。但是,如现有技术那样进行卤代环烯烃化合物与含氢气体的反应而不预先进行催化剂的氢化的情况下,也同时发生作为放热反应的催化剂的氢化,反应温度因该热量而局部升高,容易生成在结构上难以生成的顺式体,另一方面,根据本发明,由于预先将催化剂氢化或者使用氢含量多的催化剂,因此,这样的放热反应被抑制,不易生成在结构上难以生成的顺式体,选择性地生成反式体。但是,顺式体的卤代环烷烃化合物与反式体的卤代环烷烃化合物在蚀刻性能上没有明显差异,因此也能够不进行拆分而直接作为蚀刻气体或清洁气体使用。

[0085]

2.卤代环烷烃组合物

[0086]

如上所述操作能够得到卤代环烷烃化合物,但有时也会以含有卤代环烷烃化合物和作为基质的卤代环烯烃化合物的、卤代环烷烃组合物的形式得到。另外,卤代环烷烃化合物有时以顺式体的卤代环烷烃化合物与反式体的卤代环烷烃化合物的混合物的形式得到(该情况下,大多情况选择性地得到反式体),因而本发明的卤代环烷烃组合物包括含有顺式体的卤代环烷烃化合物和反式体的卤代环烷烃化合物的组合物。

[0087]

在该本发明的卤代环烷烃组合物中,将本发明的卤代环烷烃组合物的总量作为100摩尔%,通式(1)所示的卤代环烷烃化合物的含量优选为90.0~99.9摩尔%,更优选为91.0~99.8摩尔%,进一步优选为92.0~99.7摩尔%,特别优选为95.0~99.6摩尔%。该通式(1)所示的卤代环烷烃化合物的含量意指顺式体的卤代环烷烃化合物和反式体的卤代环烷烃化合物的合计含量。

[0088]

另外,根据上述的本发明的制造方法,如上所述,关于卤代环烷烃化合物,大多情况下与顺式体相比选择性地得到了反式体。因此,将本发明的卤代环烷烃组合物的总量作为100摩尔%,顺式体的卤代环烷烃化合物的含量优选为5.0~20.0摩尔%(特别优选7.0~18.0摩尔%),反式体的卤代环烷烃化合物的含量优选为78.0~95.0摩尔%(特别优选80.0

~93.0摩尔%)。

[0089]

另外,根据本发明的制造方法,即使以卤代环烷烃组合物的形式得到的情况下,如上所述也能够以高反应转化率以及根据情况的高产率和高选择率得到通式(1)所示的卤代环烷烃化合物,因此,能够减少卤代环烷烃组合物中的通式(1)所示的卤代环烷烃化合物以外的成分,能够削减用于得到通式(1)所示的卤代环烷烃化合物的提纯所需的工作。

[0090]

这样的本发明的卤代环烷烃组合物与单独的上述卤代环烷烃化合物的情况同样,能够有效地在用于形成半导体、液晶等的最前端的精细结构的蚀刻气体、以及清洁气体等的各种用途中利用。

[0091]

以上,对本发明的实施方式进行了说明,但在不脱离请求保护的范围的宗旨和范围内,能够进行方式及细节的各种变更。

[0092]

实施例

[0093]

以下示出实施例使本发明的特征更加明确。本发明并不限定于这些实施例。

[0094]

在实施例3~8和比较例1的卤代环烷烃化合物的制造方法中,原料化合物是通式(2)所示的卤代环烯烃化合物,r1、r2、r3、r4、r5和r6为氟原子,按照以下的反应式进行氢加成反应,得到卤代环烷烃化合物。

[0095][0096]

实施例1:氢化pd/c催化剂的制造

[0097]

使用sus配管(外径:1/2英寸)作为反应管,作为氢化前的催化剂,填充在碳上载持有钯的pd/c催化剂(n.e.chemcat公司生产,相对于催化剂质量含有3质量%的钯)5.0g。

[0098]

向该反应管中以流速100ccm流通氢气,使反应管的温度为200℃,进行60分钟氢化处理。即,调节接触时间使得与pd/c催化剂接触的氢气的w/f(催化剂重量g/氢流量cc/min)达到3。之后,取出所得到的氢化pd/c催化剂,用于氢加成反应。利用气体吸附法测定所得到的氢化pd/c催化剂的比表面积,为354m2/g,根据反应前后的重量差测定氢含量,为0.8质量%。

[0099]

实施例2:氢化pd/al2o3催化剂的制造

[0100]

作为催化剂,使用在氧化铝上载持有钯的pd/al2o3催化剂(n.e.chemcat公司生产,相对于催化剂质量含有0.5质量%的钯)作为氢化前的催化剂,而不使用在碳上载持有钯的pd/c催化剂,除此以外,与实施例1同样操作得到氢化pd/al2o3催化剂。利用气体吸附法测定所得到的氢化pd/c催化剂的比表面积,为234m2/g,根据反应前后的重量差测定氢含量,为0.7质量%。

[0101]

实施例3~6:使用了氢化pd/c催化剂的氢加成反应

[0102]

向作为反应管的sus配管(外径:1/2英寸)中加入作为催化剂的实施例1中得到的氢化pd/c催化剂5.0g。在氮气氛下,以200℃干燥2小时后,将压力设为常压,以cc4f6h2(基

质)与氢化pd/c催化剂的接触时间(w/f)成为8.6g

·

sec/cc、13.0g

·

sec/cc、15.0g

·

sec/cc或18.0g

·

sec/cc的方式向反应管中通入cc4f6h2(基质)和氢气。

[0103]

反应以气相连续流通式进行。

[0104]

将反应管加热至60℃、100℃或165℃,开始氢加成反应。

[0105]

调节接触时间使得与cc4f6h2(基质)接触的氢气的摩尔比(h2/cc4f6h2比)成为1.1、1.5或2.0,在反应开始1小时后,收集通过除害塔的馏分。

[0106]

之后,使用气相色谱(株式会社岛津制作所制,商品名“gc

‑

2014”)通过气相色谱/质谱法(gc/ms)进行质量分析,使用nmr(jeol公司制,商品名“400yh”)利用nmr谱进行结构分析。

[0107]

根据质量分析和结构分析的结果,确认生成了作为目的化合物的cc4f6h2。在实施例3中,由cc4f6h2(基质)的转化率为100.0摩尔%,cc4f6h2(目的化合物)的选择率为99.6摩尔%(顺式体17.7摩尔%,反式体81.9摩尔%)。在实施例4中,由cc4f6h2(基质)的转化率为97.6摩尔%,cc4f6h2(目的化合物)的选择率为99.0摩尔%(顺式体17.1摩尔%,反式体81.9摩尔%)。在实施例5中,由cc4f6h2(基质)的转化率为94.2摩尔%,cc4f6h2(目的化合物)的选择率为97.7摩尔%(顺式体15.9摩尔%,反式体81.8摩尔%)。在实施例6中,由cc4f6h2(基质)的转化率为99.8摩尔%,cc4f6h2(目的化合物)的选择率为98.9摩尔%(顺式体7.2摩尔%,反式体91.7摩尔%)。

[0108]

实施例7~8:使用了氢化pd/al2o3催化剂的氢加成反应

[0109]

作为催化剂使用实施例2中得到的氢化pd/al2o3催化剂,使反应温度为60℃或100℃,使cc4f6h2(基质)与氢化pd/al2o3催化剂的接触时间(w/f)为8.6g

·

sec/cc或15.0g

·

sec/cc,调节接触时间使得与cc4f6h2(基质)接触的氢气的摩尔比(h2/cc4f6h2比)为1.5,除此以外,与实施例3~6同样操作进行反应。

[0110]

根据质量分析和结构分析的结果,确认生成了作为目的化合物的cc4f6h2。在实施例7中,由cc4f6h2(基质)的转化率为98.6摩尔%,cc4f6h2(目的化合物)的选择率为99.7摩尔%(顺式体17.5摩尔%,反式体82.2摩尔%)。在实施例8中,由cc4f6h2(基质)的转化率为99.8摩尔%,cc4f6h2(目的化合物)的选择率为99.4摩尔%(顺式体7.4摩尔%,反式体92.0摩尔%)。

[0111]

比较例1:使用了pd/c催化剂(未氢化处理)的氢加成反应

[0112]

作为催化剂使用未氢化处理的pd/c催化剂(n.e.chemcat公司生产,相对于催化剂质量含有5质量%的钯;比表面积410m2/g;不含氢),使反应温度为63.4℃,使cc4f6h2(基质)与氢化pd/al2o3催化剂的接触时间(w/f)为18.0g

·

sec/cc,调节接触时间使得与cc4f6h2(基质)接触的氢气的摩尔比(h2/cc4f6h2比)为1.5,除此以外,与实施例3~6同样操作进行反应。

[0113]

根据质量分析和结构分析的结果,确认生成了作为目的化合物的cc4f6h2,但由cc4f6h2(基质)的转化率为86.3摩尔%,不能令人满意,cc4f6h2(目的化合物)的选择率为98.2摩尔%(顺式体20.9摩尔%,反式体77.3摩尔%)。

[0114]

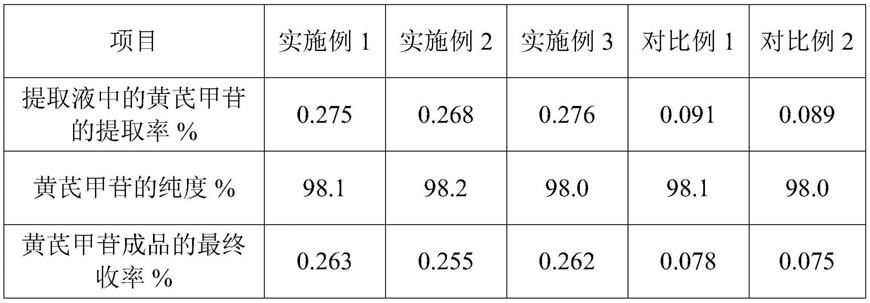

将结果示于表1。

[0115]

[表1]

[0116]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。