1.本发明涉及焊接技术领域,特别涉及一种高效多层不锈钢复合板焊接工艺。

背景技术:

2.钢材作为管道材料使用时,管道外部通常为海洋性腐蚀气候或者酸性土壤环境,内部为腐蚀性气体或者液体,内外对于材料抗腐蚀性能要求都较强。一般材料很难满足此类要求。适合此类环境的材料既要保证内、外层材料优良的抗腐蚀性能,又要确保中间基层材料的高强、高韧性特点。多层不锈钢复合管道可以完美贴合此类环境的使用要求。

3.但是多层不锈钢复合管道材因为既要保证内、外层材料优良的抗腐蚀性能,又要确保中间基层材料的高强、高韧性特点。所以其焊接方法、工艺、包括坡口设计和加工都将是大大有别于其他管道焊接的。需要考虑焊接过程的诸多方面,且要协调处理可能出现的各种问题。包括,焊接参数匹配,焊材匹配,焊丝、焊剂匹配,坡口设计和焊接方法及工艺匹配等等,本发明人的目的正是提出一种能够高效生产多层不锈钢复合板的工艺。

技术实现要素:

4.针对现有技术存在的不足,本发明的主要目的在于提供一种工序少、耗材少且效率高的高效多层不锈钢复合板焊接工艺。

5.为实现上述目的,本发明提供了如下技术方案:一种高效多层不锈钢复合板焊接工艺,包括以下步骤,

6.(1)、将两层316l不锈钢材料和一层碳钢通过热轧工艺连接在一起,再经过控扎、控冷技术轧制成层状的单个复合板;

7.(2)、将步骤(1)中制作好的若干个单个复合板组队,相邻两个单个复合板之间的间隙为0~1mm,相邻两个复合板之间形成y形坡口;

8.(3)、对步骤(2)中组队好的相邻两个单个复合板从背面进行定位焊,定位焊长度在0~100mm,间隔在0~500mm;

9.(4)、板材定位焊接完成之后,采用埋弧焊的方式从正面焊接y形坡口,焊接形成的焊缝高度不低于复合板的高度,焊接次数不低于一次;

10.(5)、正面焊接完毕之后,背面处进行清根处理,待板材完全冷却至室温后,进行背面的材料焊接,焊接次数不低于一次。

11.优选的,所述碳钢为q235、q345、x52、x60、x65、x70碳素结构钢或者压力容器钢。

12.优选的,所述y形坡口的正面的坡口深度视板厚决定,背面的坡口钝边为4~6mm,坡口夹角为50

‑

90

°

。

13.优选的,所述步骤(4)和步骤(5)中正面焊接和背面焊接时层间温度小于100℃。

14.优选的,定位焊、正面焊接以及背面焊接时使用的焊丝型号均为er309mol 焊丝。

15.优选的,焊接过程中整个焊缝区及附近区域均采用焊剂保护。

16.本发明相对于现有技术具有如下优点,本发明不仅适用范围广,焊接速度快,还避

免了cr、ni、mo耐蚀金属元素由于高温冶金作用出现稀释的问题,确保了上、下双表面316l不锈钢层的优良耐腐蚀特性和中间碳钢层的高强、高韧性特性,使焊缝具有良好的焊接质量和综合力学性能。较最新的现有技术,本方案实现工序更少,耗材更少,工序更加简单,效率更高。在焊接相同的板材的情况下,本发明可以将生产速度提升3

‑

5倍。

附图说明

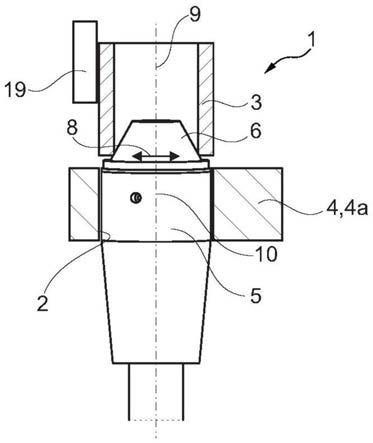

17.图1为本发明的一种高效多层不锈钢复合板焊接的结构示意图一;

18.图2为本发明的一种高效多层不锈钢复合板焊接的结构示意图二;

19.图3为采用本技术方案制作的试样在体视镜下观察的照片。

20.图中:1、316l不锈钢;2、碳钢;3、y形坡口;4、正面焊接焊缝;5、背面焊接焊缝。

具体实施方式

21.下面结合附图对本发明作进一步说明。

22.如图1所示,一种高效多层不锈钢复合板焊接工艺,包括以下步骤,

23.(1)、将两层316l不锈钢1材料和一层碳钢2通过热轧工艺连接在一起,再经过控扎、控冷技术轧制成层状的单个复合板;

24.(2)、将步骤(1)中制作好的若干个单个复合板组队,相邻两个单个复合板之间的间隙为0~1mm,相邻两个复合板之间形成y形坡口3;

25.(3)、对步骤(2)中组队好的相邻两个单个复合板从背面进行定位焊,定位焊长度在0~100mm,间隔在0~500mm;

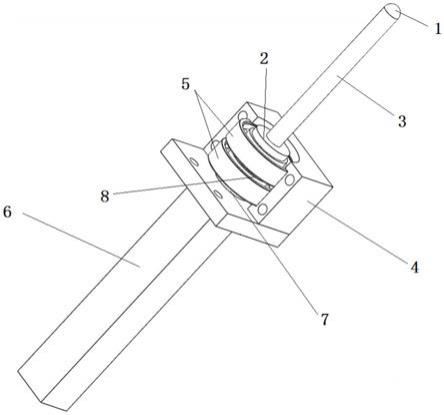

26.(4)、板材定位焊接完成之后,采用埋弧焊的方式从正面焊接y形坡口3,焊接形成的正面焊接焊缝4高度不低于复合板的表面,焊接次数不低于一次;

27.(5)、正面焊接完毕之后,背面处进行清根处理,待板材完全冷却至室温后,进行背面的材料焊接,背面焊接焊缝5高度不低于复合板的表面,焊接次数不低于一次。

28.优选的,所述碳钢2为q235、q345、x52、x60、x65、x70碳素结构钢或者压力容器钢。

29.优选的,所述y形坡口3的正面的坡口深度视板厚决定,背面的y形坡口3钝边为4~6mm,坡口夹角为50

‑

90

°

。

30.优选的,所述步骤(4)和步骤(5)中正面焊接和背面焊接时层间温度小于100℃。

31.优选的,定位焊、正面焊接以及背面焊接时使用的焊丝型号均为er309mol 焊丝。

32.优选的,焊接过程中整个焊缝区及附近区域均采用焊剂保护。

33.本方案中,上层316l不锈钢1材料层和下层316l不锈钢1材料层的厚度为1~4mm,碳钢2层的厚度为3~20mm;上层316l不锈钢1材料层和下层 316l不锈钢1材料层的厚度相同或不同;相邻两层之间为冶金结合。多层不锈钢复合板采用“y”形坡口设计,上层316l不锈钢1覆层采用y形坡口3,正面的坡口深度视板厚决定,背面的坡口钝边为4

‑

6mm,坡口夹角为50

‑

90

°

,坡口外沿宽度为10

‑

20mm。两侧的坡口深度均需要大于不锈钢覆层的深度。

34.本发明不仅适用范围广,焊接速度快,还避免了cr、ni、mo耐蚀金属元素由于高温冶金作用出现稀释的问题,确保了上、下双表面316l不锈钢1层的优良耐腐蚀特性和中间碳钢2层的高强、高韧性特性,使焊缝具有良好的焊接质量和综合力学性能。较最新的现有技术,本方案实现工序更少,耗材更少,工序更加简单,效率更高。在焊接相同的板材的情况

下,本发明可以将生产速度提升3

‑

5倍。

35.本发明已经实践为完全可行,使用的板材为316l q345b 316l复合板,规格包括2 6 2,2 8 2,2 10 2三种规格,单位为mm。

36.由于板材厚度仅为10mm,不能满足上述多层焊接要求,最终实施时正面及反面各焊接一道,其焊接效果示意图如附图2所示,焊接材料全部采用 er309mol材料。

37.元素显示

[0038] crfenimo316l覆层16.6669.2010.172.05309l正面17.5468.9410.202.29309l背面20.0064.6011.702.31309mol焊条23.65 12.522.51

[0039]

表格显示材料焊缝焊接之后的cr、ni、mo耐蚀金属元素均高于原先板材的金属含量。

[0040]

焊接电流为:

[0041]

焊道填充金属焊接电流/a焊接电压/v焊接速度(cm/min)正面er309mol360

‑

44025

‑

3820

‑

50背面er309mol390

‑

46025

‑

3820

‑

50

[0042]

焊接试验、拉伸试验、冲击试验、腐蚀试验均满足要求。测试数据如下:

[0043]

[0044]

腐蚀检验结果为:

[0045]

1、采用冷酸浸蚀法对试样焊缝区域进行宏观金相检验,结果表明焊缝区域和热影响区域无裂纹、夹渣、未熔合等缺陷。

[0046]

2、依据gb/t4334

‑

2008标准中的e法要求,制备试样两件,将试样埋于铜粉中,经沸腾环境下16h取出。试样经弯曲后,在体视镜下观察试样表面,结果表明:试样表面完好,未发现晶间腐蚀裂纹。如附图3所示。

[0047]

3、两侧焊缝区金相组织为奥氏体 少量铁素体,中间焊缝区组织为条、块状铁素体 珠光体。

[0048]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。