1.本发明涉及焊接技术领域,尤其涉及一种翻转轴定位焊接方法及夹具。

背景技术:

2.翻转轴是汽车上用于承受弯曲及扭转剪切交变力的承力部件,是汽车上的安全件之一。翻转轴包括左悬臂、右悬臂以及轴体三部分,加工时需要将左悬臂和右悬臂套接至轴体的两端并焊接。现有常用的焊接方式为采用熔化极气体保护焊进行焊接,但由于焊接过程粗糙且没有专用的定位夹具,难以达到焊接强度要求以及尺寸精度要求,效率低下且废品率较高,难以规模化生产。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种步骤简单、焊接强度高、提高成品质量和加快加工效率的翻转轴定位焊接方法,以及一种结构简单、定位精度高和保证工件满足尺寸精度要求的翻转轴定位焊接夹具。

4.为解决上述技术问题,本发明提出的技术方案为:

5.一种翻转轴定位焊接方法,其步骤包括:

6.s1:定位装夹:将左、右两只悬臂分别套接在轴体的两端,利用轴体定位机构对轴体进行定位装夹;利用两组悬臂定位机构对两只所述悬臂进行定位装夹,使两只悬臂上对应设置的一组第一定位孔以及对应设置的一组第二定位孔分别同轴;

7.s2:点焊:对悬臂与轴体之间的焊接接头进行点焊固定;

8.s3:焊前预热:对悬臂与轴体之间的焊接接头进行预热;

9.s4:焊接:对悬臂与轴体之间的焊接接头进行焊接;

10.s5:焊后处理:对焊接完成的翻转轴的焊缝处进行缓冷保温。

11.作为上述翻转轴定位焊接方法的进一步改进:

12.所述点焊及焊接采用熔化极活性气体保护电弧焊,保护气体成分为80%~100%的ar以及20%~0的co2,保护气体流量为:15l/min~20l/min。

13.所述悬臂与轴体之间的焊接接头包括内侧接缝和外侧接缝,焊接过程依次进行内侧接缝第一次焊接、内侧接缝覆盖式第二次焊接和外侧接缝焊接。

14.对所述内侧接缝的第一次焊接采用电流强度为220a~260a,电弧电压为25v~28v,焊接速度为8mm/s的电弧焊进行焊接。

15.对所述内侧接缝的覆盖式第二次焊接采用电流强度为160a~200a,电弧电压为22v~24v,焊接速度为8mm/s的电弧焊进行焊接。

16.对所述内侧接缝进行覆盖式第二次焊接前,保持层间温度为120℃~300℃。

17.对所述外侧接缝采用电流强度为200a~240a,电弧电压为24v~27v,焊接速度为8mm/s的电弧焊进行焊接。

18.所述焊前预热采用火焰预热悬臂的内侧接缝,预热温度为120℃~280℃。

19.采用保温纤维布对焊接完成的翻转轴的焊缝处进行缓冷保温,缓冷保温不低于2小时。

20.所述定位装夹前还包括夹具校准步骤:对两组悬臂定位机构进行校准,使两组悬臂定位机构上设置的用于定位第一定位孔的一组第一定位销同轴,用于定位第二定位孔的一组第二定位销同轴。

21.一种用于上述翻转轴定位焊接方法的翻转轴定位焊接夹具,包括基座、用于固定轴体的轴体定位机构和分别用于固定两只悬臂的两组悬臂定位机构;所述轴体定位机构包括用于从轴体的一端定位轴体端面中心的轴心定位装置,以及用于从轴体的另一端定位轴体端部的压紧装置,所述轴心定位装置和压紧装置分设于基座的两端;两组悬臂定位机构分设于基座的两端,位于轴心定位装置和压紧装置的内侧,悬臂定位机构的定位基准和与其相邻的轴心定位装置或压紧装置的定位基准之间的距离为轴体的轴端至悬臂安装位置的距离。

22.作为上述翻转轴定位焊接夹具的进一步改进:

23.所述悬臂定位机构包括第一驱动件、与第一定位孔位置对应的第一定位销、与第二定位孔位置对应的第二定位销以及定位块,第一定位销和第二定位销同轴设置,第一驱动件通过连接有第一定位销和第二定位销的连接板驱动二者沿轴向移动,伸入第一定位孔和第二定位孔中并于定位块上压紧所述悬臂。

24.所述轴心定位装置包括与轴体的端部直径适配的定位套、安装板以及第二驱动件,所述安装板的一侧面上垂直设有定位套,另一侧面连接第二驱动件的驱动端。

25.所述压紧装置包括第三驱动件和用于夹持固定轴体的另一端部的夹持件,第三驱动件的驱动端连接所述夹持件。

26.所述轴体定位机构还包括支撑装置,支撑装置包括支撑块、弹性件和安装座,所述安装座固定于基座的中部,支撑块的底部通过弹性件与安装座顶部连接,顶部支撑所述轴体的中部轴段。

27.与现有技术相比,本发明的优点在于:

28.本发明的翻转轴定位焊接方法,依次对翻转轴进行定位装夹、点焊、焊前预热、焊接以及焊后处理,步骤简单,易于操作,相比于现在的翻转轴焊接过程来说实行了更加合理的操作流程,因此能够加快焊接效率,提高产品产量,有利于翻转轴的规模化生产。并且由于焊接过程简单合理,因此不需要反复对工件进行装夹,有效降低了安装误差造成的加工误差,提高了产品的焊接强度和质量。

29.本发明的翻转轴定位焊接夹具,应用于本发明的翻转轴定位焊接方法,包括基座、用于固定轴体的轴体定位机构和分别用于固定两只悬臂的两组悬臂定位机构,装夹后使两只悬臂上对应设置的一组第一定位孔以及对应设置的一组第二定位孔分别同轴,从而提高翻转轴的尺寸精度,加强翻转轴承受弯曲及扭转剪切交变力的能力,满足翻转轴的使用要求。

附图说明

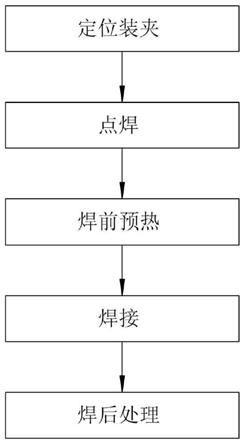

30.图1是本发明的翻转轴定位焊接方法的流程示意图;

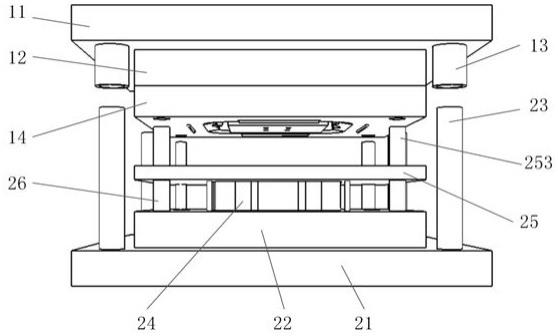

31.图2是本发明的翻转轴定位焊接夹具的结构示意图;

32.图3是翻转轴的结构示意图;

33.图4是本发明的翻转轴定位焊接夹具中悬臂定位机构的结构示意图;

34.图5是本发明的翻转轴定位焊接夹具中轴心定位装置的结构示意图;

35.图6是本发明的翻转轴定位焊接夹具中压紧装置的结构示意图;

36.图7是本发明的翻转轴定位焊接夹具中支撑装置的结构示意图。

37.图例说明:1、悬臂;11、第一定位孔;12、第二定位孔;2、轴体;3、轴体定位机构;31、轴心定位装置;311、定位套;312、安装板;313、第二驱动件;32、压紧装置;321、第三驱动件;322、夹持件;33、支撑装置;331、支撑块;332、弹性件;333、安装座;334、导向壳;4、悬臂定位机构;41、第一驱动件;42、第一定位销;43、第二定位销;44、定位块;45、底座;46、调整块;5、内侧接缝;6、外侧接缝;7、基座。

具体实施方式

38.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本文发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

39.实施例:

40.如图1和图2所示,本实施例的翻转轴定位焊接方法,其步骤包括:

41.s1:定位装夹:将左、右两只悬臂1分别套接在轴体2的两端,利用轴体定位机构3对轴体2进行定位装夹;利用两组悬臂定位机构4对两只悬臂1进行定位装夹,使两只悬臂1上对应设置的一组第一定位孔11以及对应设置的一组第二定位孔12分别同轴;

42.s2:点焊:对悬臂1与轴体2之间的焊接接头进行点焊固定;

43.s3:焊前预热:对悬臂1与轴体2之间的焊接接头进行预热;

44.s4:焊接:对悬臂1与轴体2之间的焊接接头进行焊接;

45.s5:焊后处理:对焊接完成的翻转轴的焊缝处进行缓冷保温。

46.本实施例的翻转轴定位焊接方法,依次对翻转轴进行定位装夹、点焊、焊前预热、焊接以及焊后处理,步骤简单,易于操作,相比于现在的翻转轴焊接过程来说实行了更加合理的操作流程,因此能够加快焊接效率,提高产品产量,有利于翻转轴的规模化生产。并且由于焊接过程简单合理,因此不需要反复对工件进行装夹,有效降低了安装误差造成的加工误差,提高了产品的焊接强度和质量。本实施例中的待焊接翻转轴中,轴体2的材质为35crmo,悬臂1的材质为zg340-550h。

47.本实施例中,悬臂1和轴体2之间采用开坡口角接头的焊接接头,点焊及焊接采用材质为er50-6,直径的焊接材料进行熔化极活性气体保护电弧焊,保护气体成分为80%~100%的ar以及20%~0的co2(质量比),保护气体流量为:15l/min~20l/min。焊接后的焊缝为角接平焊焊缝,从而使悬臂1和轴体2之间的焊接强度达到翻转轴的使用要求。

48.本实施例中,如图3所示,悬臂1与轴体2之间的焊接接头包括内侧接缝5和外侧接缝6,焊接过程依次进行内侧接缝5第一次焊接、内侧接缝5覆盖式第二次焊接和外侧接缝6焊接。焊接过程中的电流种类为dcep/-(直流反接)。

49.由于电流强度和电弧电压越大,熔深越深,本实施例中,为了提高悬臂1与轴体2之间的连接强度,对内侧接缝5的第一次焊接采用电流强度为220a~260a,电弧电压为25v~28v,焊接速度为8mm/s的电弧焊进行焊接,从而充分连接悬臂1与轴体2以及确保焊缝的强

度。

50.本实施例中,为了进一步提高焊缝强度,确保焊缝强度达到使用要求,还需要对内侧接缝5进行覆盖式的第二次焊接,此次焊接采用电流强度为160a~200a,电弧电压为22v-24v,焊接速度为8mm/s的电弧焊进行焊接,覆盖式的焊接还能够充分填充开坡口角接头、保证焊缝的平整度。

51.本实施例中,对内侧接缝5进行覆盖式第二次焊接前,保持层间温度为120℃~300℃,避免层间温度过高导致的热影响区晶粒粗大,使焊缝强度及低温冲击韧性下降,同时避免层间温度过低导致焊接过程中产生裂纹。

52.本实施例中,对外侧接缝6采用电流强度为200a~240a,电弧电压为24v~27v,焊接速度为8mm/s的电弧焊进行焊接,避免焊缝过高,使外侧接缝6处的焊缝能够达到要求的焊接强度的同时还不会影响后续轴承等部件的安装。

53.本实施例中,焊前预热采用火焰预热悬臂1的内侧接缝5,预热温度为120℃~280℃,防止急热导致接头处产生热裂纹,避免热影响区出现淬硬组织。

54.本实施例中,采用保温纤维布对焊接完成的翻转轴的焊缝处进行缓冷保温,缓冷保温不低于2小时,避免在冷却过程中热应力与组织应力造成的裂纹。

55.本实施例中,定位装夹前还包括夹具校准步骤:对两组悬臂定位机构4进行校准,使两组悬臂定位机构4上设置的用于定位第一定位孔11的一组第一定位销42同轴,用于定位第二定位孔12的一组第二定位销43同轴,从而确保装夹过程中,一只悬臂1上的第一定位孔11和第二定位孔12分别与另一只悬臂1上的第一定位孔11和第二定位孔12之间的同轴度满足尺寸精度要求。

56.本实施例的应用于上述翻转轴定位焊接方法的翻转轴定位焊接夹具,如图2所示,包括基座7、用于固定轴体2的轴体定位机构3和分别用于固定两只悬臂1的两组悬臂定位机构4。

57.轴体定位机构3包括用于从轴体2的一端定位轴体2端面中心的轴心定位装置31,以及用于从轴体2的另一端定位轴体2端部的压紧装置32,轴心定位装置31和压紧装置32分设于基座7的两端,从轴体2的两端对轴体2进行定位装夹。

58.两组悬臂定位机构4分设于基座7的两端,位于轴心定位装置31和压紧装置32的内侧,悬臂定位机构4的定位基准和与其相邻的轴心定位装置31或压紧装置32的定位基准之间的距离为轴体2的轴端至悬臂1安装位置的距离。轴体2的轴身上设置有安装台阶,本实施例的结构与安装台阶配合,确保悬臂1处于正确安装位置。

59.本实施例中,如图4所示,悬臂定位机构4包括第一驱动件41、与第一定位孔11位置对应的第一定位销42、与第二定位孔12位置对应的第二定位销43以及定位块44,第一定位销42和第二定位销43同轴设置,第一驱动件41通过连接有第一定位销42和第二定位销43的连接板驱动二者沿轴向移动,从而使第一定位销42和第二定位销43能够同步伸入或退出第一定位孔11和第二定位孔12中。在伸入第一定位孔11和第二定位孔12中后,第一定位销42和第二定位销43于定位块44上压紧悬臂1,通过对第一定位孔11和第二定位孔12的轴线定位,以及将悬臂1压紧在定位块44上的压紧定位,悬臂定位机构4使悬臂1完全固定,提高焊接过程中悬臂1装夹稳定性,保证焊接质量。

60.本实施例中,悬臂定位机构4还包括底座45,定位块44和连接板连接于底座45上,

第一定位销42和连接板以及第二定位销43和连接板之间均设置有调整块46。通过调整块46可以适当调节第一定位销42和第二定位销43的位置,从而完成校正,保证定位精度。

61.本实施例中,如图5所示,轴心定位装置31包括与轴体2的端部直径适配的定位套311、安装板312以及第二驱动件313,安装板312的一侧面上垂直设有定位套311,另一侧面连接第二驱动件313的驱动端,第二驱动件313驱动安装板312带动定位套311沿轴向往复移动,从而套接或放开轴体2的端部。为了进一步提高轴端定位的稳定性,还可以将轴体2的端面顶紧安装板312,从而实现一平面定位。

62.本实施例中,如图6所示,压紧装置32包括第三驱动件321和用于夹持固定轴体2的另一端部的夹持件322,第三驱动件321的驱动端连接夹持件322,驱动夹持件322开合从而放开或夹紧轴体2的另一端部。

63.本实施例中,如图7所示,轴体定位机构3还包括支撑装置33,支撑装置33包括支撑块331、弹性件332和安装座333,安装座333固定于基座7的中部,支撑块331的底部通过弹性件332与安装座333顶部连接,顶部支撑轴体2的中部轴段,确保轴体2不会因为较长而中部向下塌陷,提高轴体2的位置精度的装夹稳定度,避免焊接过程中的晃动造成焊接强度下降等问题。

64.本实施例中,支撑块331的底部设有导向杆,外围设有与安装座333的外廓形状适配的导向壳334,安装座333的顶部设有导向孔;导向杆滑设于导向孔中,导向壳334滑动套接于安装座333外,导向杆与导向孔、导向壳334与安装座333共同为支撑块331的移动导向。

65.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本领域的技术人员来说,在不脱离本发明的技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。