1.本发明涉及一种内支撑聚偏氟乙烯中空干膜及其制备方法。

背景技术:

2.中空膜用于水处理时,其材质的化学稳定性和亲水性是两个最重要的性质。化学稳定性决定了材料在酸碱、氧化剂、微生物等的作用下的寿命,它还直接关系到清洗可以采取的方法;亲水性则决定了膜材料对水中有机污染物的吸附程度,影响膜的通量。中空膜生产过程中加入亲水物质,使膜表面在水中呈现亲水性,但是一旦膜干燥后,亲水性就会失去,变的不透水,而且中空膜丝变脆极易被折断损坏,平板膜片也会因为干燥而卷缩,甚至与无纺布剥落分离。所以在生产过程中为了保持膜的性能,通常采用密封、加吸潮剂的方式使超滤膜保持湿态,前几年的技术对膜丝的后处理中主要采用甘油,表面活性剂,防腐剂,亲水剂,ro水等物质使得膜丝保持湿润或者在假干燥状态(后处理液处理后干燥)下进行保存,组件制作以及运输,造成的主要问题有:

3.(1)后处理中由于甘油和表面活性剂的加入,使得后处理液中泡沫很丰富,造成膜组件运行过程中产生很多气泡,造成泵运行困难,给后续膜的应用带来的困难;

4.(2)中空膜自然脱水干燥将导致膜孔的崩塌,从而严重影响膜的透过性和机械强度;

5.(3)湿膜因微生物繁衍导致生物污染(甚至膜孔堵塞)和生物降解和湿膜不利于膜组件加工制造和运输困难,湿膜在组件制作工程中对胶水的要求高,增加膜组件成本;

6.(4)在mbr离线清洗过程中需要随时保持膜丝的湿润性以保持膜丝通量,增加清洗困难度及工作量。

技术实现要素:

7.本发明的目的在于克服现有技术的不足之处,提供了一种内支撑聚偏氟乙烯中空干膜及其制备方法,解决了上述背景技术中的问题。

8.本发明解决其技术问题所采用的技术方案是:一种内支撑聚偏氟乙烯中空干膜,包括内支撑管和膜层,所述膜层覆盖于内支撑管的表面,膜层的厚度为0.1~0.15mm,且膜层错落遍布有若干膜孔,其中膜孔的平均孔径0.5~5μm,有效孔隙率≥80%,有效孔隙度是指那些互相连通的且在一般压力条件下可以允许流体在其中流动的孔隙体积之和与样品总体积的比值。

9.在本发明一较佳实施例中,所述膜层的铸膜液由如下重量百分比的组分组成:

[0010][0011]

所述有机亲水成孔剂为聚环氧乙烷、聚乙二醇和聚乙烯吡咯烷酮中的至少一种;

[0012]

所述表面活性剂为吐温、op磷酸酯、烷基酚聚氧乙烯醚、壬基酚聚氧乙烯醚和聚氧化乙烯烷基苯磺酸铵盐中的至少一种。

[0013]

在本发明一较佳实施例中,所述聚偏氟乙烯的聚合度为25000~50000。

[0014]

在本发明一较佳实施例中,所述有机溶剂为二甲基甲酰胺、二甲基乙酰胺和n-甲基吡咯烷酮中的至少一种。

[0015]

在本发明一较佳实施例中,所述内支撑管包括钩编管,其内径为0.5~2.2mm、外径为1.2~3.2mm。

[0016]

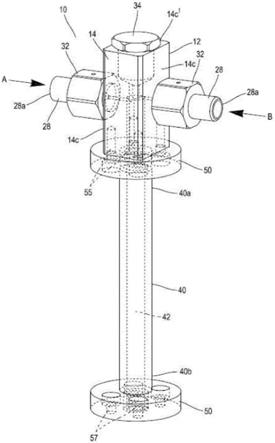

本发明还提供了上述一种内支撑聚偏氟乙烯中空干膜的制备方法,包括如下步骤:

[0017]

(1)按相应的重量百分比称取各组分,搅拌均匀后静置脱泡,于40~70℃搅拌均匀并40℃静置以脱除气泡,得到粘度为32000~38000mpa.s的铸膜液;控制脱泡温度需严格控制为40℃,低于该温度会导致脱泡时间过长、脱泡不彻底,使涂覆膜层不均匀,影响成型件以及后续孔径大小和有效孔隙率;高于该温度会导致铸膜液组分部分挥发,不利于控制配方的有效粘度。

[0018]

(2)将步骤(1)制备的铸膜液通过纺丝喷丝头涂覆于经表面粗糙处理过的内支撑管表面,经过空气浴,控制涂覆膜层厚度为0.1~0.15mm,浸入60~80℃的凝固浴中凝固成型,得成型件;

[0019]

(3)将步骤(2)所得的成型件在15~35℃的纯水中浸泡40~60h后晾干膜丝即得所述内支撑聚偏氟乙烯中空干膜。

[0020]

在本发明一较佳实施例中,所述步骤(2)中,表面粗糙处理为将内支撑管进行氢氧化钠水溶液处理干燥、并经过电晕增加粗糙度。

[0021]

在本发明一较佳实施例中,所述空气浴为在空气中垂直向下行走8~10cm。

[0022]

在本发明一较佳实施例中,所述凝固浴的介质为水或者水与所述有机溶剂的混合物。

[0023]

在本发明一较佳实施例中,所述凝固浴的温度控制为60~70℃。

[0024]

本技术方案与背景技术相比,它具有如下优点:

[0025]

利用内支撑管(钩编管)的自支撑结构,通过控制铸膜液的粘度及纺丝工艺参数,使得膜表面形成厚度0.1~0.15mm的大孔结构,有效孔隙率≥80%,使得膜大孔结构层在膜丝干燥过程中即使形成少量崩塌使得膜孔变小也能保持合适的孔径结构来维持所需通量,本发明制得的内支撑中空膜可实现干燥保存并且可有效的恢复通量,无需再进行后处理,节约了成本。

附图说明

[0026]

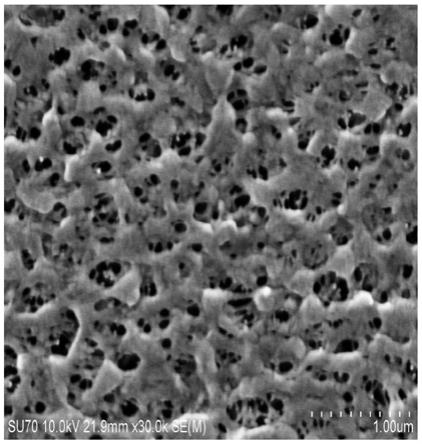

图1为实施例1制备的内支撑聚偏氟乙烯中空干膜的表面电镜图。

具体实施方式

[0027]

实施例1

[0028]

在高速搅拌下,加入1000克聚偏氟乙烯粉末(聚合度30,000)、7000克二甲基乙酰胺,搅拌溶解均匀,搅拌均匀后,再加入有机亲水成孔剂1,200克n-甲基吡咯烷酮和300g聚乙二醇,500g吐温-20,搅拌温度为70℃,40℃静置脱泡24小时,检测铸膜液粘度为33149mpa.s;外凝固浴均为60℃的水,铸膜液经过滤网后,与芯液一同由喷丝头挤出涂覆在内支撑管外径为1.9mm,内径为0.8mm的内支撑管上,内支撑管先用20%的氢氧化钠浸泡干燥后经过电晕处理,在空气中行走10cm后,进入外凝固浴成型,并由绕丝轮卷绕。由此得到的内支撑聚偏氟乙烯中空纤维膜在纯水(室温15-35℃)中浸泡48小时后,所得的内支撑聚偏氟乙烯中空纤维膜外径2.2mm,内径0.8mm,涂覆厚度为0.15mm,25℃下,测得该中空纤维膜的纯水通量为2850l/m2·

h(0.1mpa),整体爆破强度为0.4mpa,平均孔径为0.8μm,有效孔隙率95%,重复过水干燥后通量为2680l/m2·

h(0.1mpa),通量恢复率为:94.0%。

[0029]

实施例2

[0030]

在高速搅拌下,加入1500克聚偏氟乙烯粉末(聚合度45,000)、7000克二甲基乙酰胺,搅拌溶解均匀,搅拌均匀后,再加入1,000克聚乙二醇,表面活性剂300g吐温-20和200g甘油,搅拌温度为70℃,40℃静置脱泡24小时,检测铸膜液粘度为36256mpa.s;外凝固浴均为70℃的水,铸膜液经过滤网后,与芯液一同由喷丝头挤出涂覆在内支撑管外径为1.9mm,内径为0.8mm的内支撑管上,内支撑管先用20%的氢氧化钠浸泡干燥后经过电晕处理,在空气中行走10cm后,进入外凝固浴成型,并由绕丝轮卷绕。由此得到的内支撑聚偏氟乙烯中空纤维膜在纯水(室温15-35℃)中浸泡48小时后,所得的内支撑聚偏氟乙烯中空纤维膜外径2.15mm,内径0.8mm,涂覆厚度为0.105mm,25℃下,测得该中空纤维膜的纯水通量为2630l/m2·

h(0.1mpa),整体爆破强度为0.4mpa,平均孔径为0.6μm,有效空隙率90%,重复过水干燥后通量为2521l/m2·

h(0.1mpa),通量恢复率为:95.8%。

[0031]

对比例1

[0032]

在高速搅拌下,加入1000克聚偏氟乙烯粉末(聚合度25,000)、7300克二甲基乙酰胺,搅拌溶解均匀,搅拌均匀后,再加入1,200克n-甲基吡咯烷酮,500g吐温-20,搅拌温度为70℃,40℃静置脱泡24小时,检测铸膜液粘度为31022mpa.s;外凝固浴均为50℃的水,铸膜液经过滤网后,与芯液一同由喷丝头挤出涂覆在内支撑管外径为1.9mm,内径为0.8mm的内支撑管上,内支撑管先用20%的氢氧化钠浸泡干燥后经过电晕处理,在空气中行走10cm后,进入外凝固浴成型,并由绕丝轮卷绕。由此得到的内支撑聚偏氟乙烯中空纤维膜在纯水(室温15-35℃)中浸泡48小时后,所得的内支撑聚偏氟乙烯中空纤维膜外径2.1mm,内径0.8mm,涂覆厚度为0.1mm,有效孔隙率52%,25℃下,测得该中空纤维膜的纯水通量为3200l/m2·

h(0.1mpa),整体爆破强度为0.2mpa,平均孔径为0.8μm,重复过水干燥后通量为425l/m2·

h(0.1mpa),通量恢复率为:13.3%。

[0033]

对比例2

[0034]

在高速搅拌下,加入1500克聚偏氟乙烯粉末(聚合度50,000)、7000克二甲基乙酰

胺,搅拌溶解均匀,搅拌均匀后,再加入1,000克聚乙二醇,300g吐温-20和200g甘油,搅拌温度为70℃,40℃静置脱泡24小时,检测铸膜液粘度为39478mpa.s;外凝固浴均为50℃的水,铸膜液经过滤网后,与芯液一同由喷丝头挤出涂覆在内支撑管外径为1.9mm,内径为0.8mm的内支撑管上,内支撑管先用20%的氢氧化钠浸泡干燥后经过电晕处理,在空气中行走8cm后,进入外凝固浴成型,并由绕丝轮卷绕。由此得到的内支撑聚偏氟乙烯中空纤维膜在纯水(室温15-35℃)中浸泡48小时后,所得的内支撑聚偏氟乙烯中空纤维膜外径2.3mm,内径0.8mm,涂覆厚度为0.20mm,有效孔隙率47%,25℃下,测得该中空纤维膜的纯水通量为1400l/m2·

h(0.1mpa),整体爆破强度为0.4mpa,平均孔径为0.35μm,重复过水干燥后通量为524l/m2·

h(0.1mpa),通量恢复率为:37.4%。

[0035]

以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。