一种负载型有机锡催化剂及一种蔗糖

‑6‑

羧酸酯制备方法

技术领域

1.本发明涉及化工制造技术领域,特别涉及一种负载型有机锡催化剂及一种蔗糖

‑6‑

羧酸酯制备方法。

背景技术:

2.三氯蔗糖具有低能量,高甜度,纯正甜味,安全度高的特点,是迄今为止人工合成的最具竞争性甜味剂之一。

3.蔗糖

‑6‑

乙酸酯是单酯法合成三氯蔗糖的关键中间体,目前蔗糖

‑6‑

乙酸酯的生产工艺主要有三种方法:一是原乙酸酯法,先在4

‑

或6

‑

位乙酰化,然后4

‑

位转位为6

‑

位,生成蔗糖

‑6‑

乙酸酯;二是有机锡法,蔗糖先与催化剂有机锡化合物反应生成蔗糖有机锡酯,然后与酰化剂反应生成蔗糖

‑6‑

乙酸酯;三是酶催化法,利用活性酶的催化性能,有选择的在6

‑

位乙酰化生成蔗糖

‑6‑

乙酸酯。相比较而言,有机锡单酯法工艺简单、条件温和、收率高、催化剂循环、三废少,因而成为当前主要的生产工艺。

4.现有的催化剂有机锡化合物主要有氧化二(烃基)锡、1,3

‑

二(烃氧基)

‑

1,1,3,3

‑

四

‑

(烃基)二锡氧烷等等,在生产工艺中这些催化剂溶解在蔗糖溶液中参与反应,先生成蔗糖有机锡酯,然后在酰化剂作用下产生出蔗糖

‑6‑

乙酸酯,为了回收催化剂,而后需要加水淬灭酰化剂,再使用有机溶剂萃取回收有机锡化合物。这样加水后对后续的氯代反应有影响,需要多次蒸馏脱水达到无水状态才能进行下一步的氯代反应。而加水淬灭、萃取回收、蒸馏脱水等工序的存在,需要消耗大量的人力、设备、能量,非常不经济。

5.另外,由于现有的上述有机锡化合物萃取回收时在轻重两相均有分布,很难完全回收,导致反应过程中每次会有1~5%的催化剂随着物料夹带等情况损失。不仅每次生产必须补充新的催化剂,而且被夹带走的催化剂还会对后续的氯代反应产生不好的影响。

技术实现要素:

6.鉴于现有技术有机锡催化剂使用回收工序复杂、过程损耗和成本高的问题,提出了本技术的一种负载型有机锡催化剂及一种蔗糖

‑6‑

羧酸酯制备方法,以便克服上述问题。

7.为了实现上述目的,本技术采用了如下技术方案:

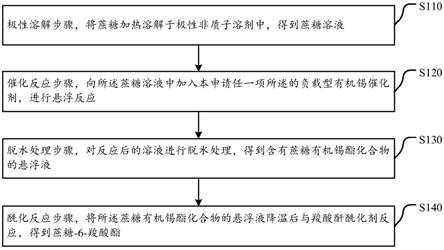

8.依据本技术的一个方面,提供了一种负载型有机锡催化剂,所述负载型有机锡催化剂由有机锡功能基团偶联到无机载体制成,所述有机锡功能基团的偶联结构如下:

[0009][0010]

式中,r是无机载体具有的、与有机锡功能基团偶联的原子;n为碳链的碳原子数;r1、r2和r3为锡原子上的基团,其中,基团r1,r2和r3中至少有一个至多有两个为烃基,其余选

自氧原子、羟基、烃氧基和乙酰氧基中的一个或两个。

[0011]

可选地,所述原子r包括:硅、氧、氮、硫和磷中的一种;

[0012]

所述碳链的碳原子数n大于等于2;

[0013]

所述烃基为直链或支链烷基、环烷基、芳基或芳烷基,优选为直链或支链烷基,最优选为正丁基;所述烃氧基为烷氧基或苯氧基,优选为甲氧基、乙氧基、正丙氧基、正丁氧基、正戊氧基或正己氧基,最优选为甲氧基。

[0014]

可选地,所述无机载体包括:二氧化硅、二氧化钛、活性炭和氧化铝中的一种或多种,优选为二氧化硅;

[0015]

所述无机载体采用多孔隙结构原料制得,所述无机载体的比表面积大于10m2/g,优选大于30m2/g,最优选大于100m2/g。

[0016]

可选地,所述负载型有机锡催化剂中,所负载的有机锡功能基团与无机载体的重量比例为1ppm~40%,优选为1000ppm~10%。

[0017]

可选地,所述有机锡功能基团与所述无机载体通过如下方式偶联:

[0018]

将具有有机硅氧烷或氯代硅烷结构的有机锡分子在二氧化硅表面形成硅偶联原子的有机锡催化剂;

[0019]

或者,将卤代有机锡分子在氨基结构的无机载体表面形成氮偶联原子的有机锡催化剂;

[0020]

或者,将卤代或羟基的有机锡分子在羟基结构的载体表面形成氧偶联原子的有机锡催化剂;

[0021]

或者,将卤代或羟基的有机锡分子在巯基结构的载体表面形成硫偶联原子的有机锡催化剂;

[0022]

或者,将具有磷酸基的有机锡分子在氧化铝载体表面形成磷偶联原子的有机锡催化剂。

[0023]

依据本技术的另一个方面,提供了一种蔗糖

‑6‑

羧酸酯制备方法,所述方法包括:

[0024]

极性溶解步骤,将蔗糖加热溶解于极性非质子溶剂中,得到蔗糖溶液;

[0025]

催化反应步骤,向所述蔗糖溶液中加入如上任一项所述的负载型有机锡催化剂,进行悬浮反应;

[0026]

脱水处理步骤,对反应后的溶液进行脱水处理,得到含有蔗糖有机锡酯化合物的悬浮液;

[0027]

酰化反应步骤,将所述蔗糖有机锡酯化合物的悬浮液降温后与羧酸酐酰化剂反应,得到蔗糖

‑6‑

羧酸酯。

[0028]

可选地,所述极性溶解步骤中,所采用的极性非质子溶剂选自二甲亚矾、n

‑

甲基吡咯烷酮、n,n

‑

二甲基乙酰胺、六甲基磷酰胺和n,n

‑

二甲基甲酰胺,优选为n,n

‑

二甲基甲酰胺。

[0029]

可选地,所述极性溶解步骤中,所述极性非质子溶剂的体积使用量与蔗糖的质量用量比值为2~50升/千克,优选4~20升/千克,更优选6~10升/千克。

[0030]

可选地,所述催化反应步骤中,所述负载型有机锡催化剂的用量按照有机锡功能基团的含量计算,以蔗糖为基准,所述负载型有机锡催化剂的用量为0.01~2摩尔当量,优选0.1~0.5摩尔当量。

[0031]

可选地,所述脱水处理步骤中,采用非极性溶剂共沸脱水法进行脱水处理,所用的非极性溶剂选自环己烷、己烷、正庚烷、异辛烷、苯、甲苯、氯仿、四氯化碳、乙酸乙酯和乙酸甲酯;优选环己烷、己烷或正庚烷;最优选环己烷;所述非极性溶剂的添加量与极性非质子溶剂的含量比值小于30%,优选小于20%,最优选小于15%;

[0032]

或者,采用单一溶剂蒸馏法进行脱水处理,蒸馏温度为40~100℃,优选60~80℃;操作压力0.01kpa~100kpa,优选0.5kpa~90kpa;蒸馏时间1分钟~12小时,优选10分钟~2小时。

[0033]

可选地,所述酰化反应步骤中,使用的羧酸酐酰化剂包括:乙酸酐、丁酸酐、苯甲酸酐、硬脂酸酐或月桂酸酐,得到的蔗糖

‑6‑

羧酸酯分别对应为:蔗糖

‑6‑

乙酸酯、蔗糖

‑6‑

丁酸酯、蔗糖

‑6‑

苯甲酸酯、蔗糖

‑6‑

脂肪酸酯和蔗糖

‑6‑

月桂酸酯;酰化反应温度为0~50℃,优选5~20℃;羧酸酐酰化剂添加量为蔗糖的0.6~3.0倍,优选0.8~1.5倍。

[0034]

可选地,所述方法还包括:

[0035]

酰化淬灭步骤,在酰化反应后,加水淬灭羧酸酐酰化剂,加水量为淬灭后溶液总体积的30%以下,优选15%以下,加水后过滤回收所述负载型有机锡催化剂。

[0036]

综上所述,本技术的有益效果是:

[0037]

本技术的负载型有机锡催化剂通过在无机载体上偶联特定的有机锡功能基团而形成,可用于催化生成蔗糖

‑6‑

羧酸酯,且反应后只需加少量水淬灭酰化剂,就可直接过滤回收该负载型有机锡催化剂,使后续脱水过程更加简单容易,在人力、设备、能量方面都非常经济。同时,本技术通过偶联原子的共价键将有机锡功能基团负载在无机载体上,因而过滤后有机锡功能基团几乎不损失,基本完全回收,不仅不需要在每次生产后补充新的负载型有机锡催化剂,而且也不会因产物夹带负载型有机锡催化剂而对后续的氯代反应产生不好的影响。

附图说明

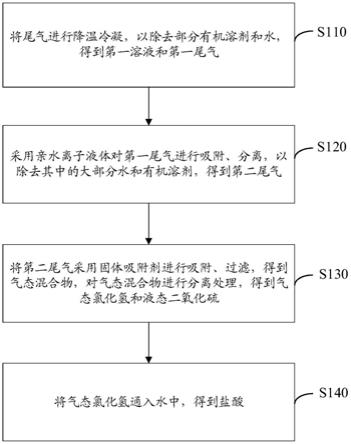

[0038]

图1为本技术一个实施例提供的一种蔗糖

‑6‑

羧酸酯制备方法步骤示意图。

具体实施方式

[0039]

为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

[0040]

本技术的技术构思是:本技术的负载型有机锡催化剂通过在无机载体上偶联特定的有机锡功能基团而形成,可用于催化生成蔗糖

‑6‑

羧酸酯,且反应后只需加少量水淬灭酰化剂,就可直接过滤回收该负载型有机锡催化剂,使后续脱水过程更加简单容易,在人力、设备、能量方面都非常经济。同时,本技术通过偶联原子的共价键将有机锡功能基团负载在无机载体上,因而过滤后有机锡功能基团几乎不损失,基本完全回收,不仅不需要在每次生产后补充新的负载型有机锡催化剂,而且也不会因产物夹带负载型有机锡催化剂而对后续的氯代反应产生不好的影响。

[0041]

在本技术的一个实施例中,所述负载型有机锡催化剂由有机锡功能基团偶联到无机载体制成,即,通过一定的方式,利用无机载体上的偶联原子,将特定的有机锡功能基团负载到无机载体表面,形成具有有机锡功能表面的固体催化剂,这些有机锡功能表面能催

化蔗糖

‑6‑

羧酸酯的反应,而且,因为无机载体的存在,该负载型有机锡催化剂可以方便地参与反应并与反应母液进行分离回收和套用。其中,所述有机锡功能基团的偶联结构如下:

[0042][0043]

式中,r是无机载体具有的、与有机锡功能基团偶联的原子;n为碳链的碳原子数;r1、r2和r3为锡原子上的基团,其中,基团r1,r2和r3中至少有一个至多有两个为烃基,其余选自氧原子、羟基、烃氧基和乙酰氧基中的一个或两个。即,当基团r1,r2和r3中有一个为烃基时,另外两个为羟基、烃氧基和乙酰氧基中的两个,或者为同一个氧原子(即其中两个基团构成一个=o基团);当基团r1,r2和r3中有两个为烃基时,另外一个选自羟基、烃氧基和乙酰氧基中的一个。

[0044]

本技术实施例的负载型有机锡催化剂使用方便,过滤分离回收容易,不用像当前工艺那样加大量的水来形成两相以萃取回收,因而淬灭反应加水量减少,使得脱水过程更加快速高效,减少了产品体系内糖类物质的分解和副反应的发生;且负载型有机锡催化剂通过促进酯化反应的进行,可以降低未反应的蔗糖的含量,从而可以提高反应的选择性和收率。

[0045]

因而,本技术实施例的负载型有机锡催化剂可以简化生产工艺,实现更高的自动化操作,降低能耗、水耗,降低运行成本,更有利于实现大规模的工业化生产的目的。

[0046]

在本技术的一些实施例中,所述原子r包括:硅、氧、氮、硫和磷中的一种;所述碳链的碳原子数n大于等于2;所述烃基为直链或支链烷基、环烷基、芳基或芳烷基,优选为直链或支链烷基,最优选为正丁基;所述烃氧基为烷氧基或苯氧基,优选为甲氧基、乙氧基、正丙氧基、正丁氧基、正戊氧基或正己氧基,最优选为甲氧基。

[0047]

在本技术的一些实施例中,所述无机载体包括:二氧化硅、二氧化钛、活性炭和氧化铝中的一种或多种,优选为二氧化硅。

[0048]

进一步优选实施例中,所述无机载体采用多孔隙结构原料制得,无机载体具有较大的比表面积,可以负载大量有机锡功能基团,具体地,无机载体的比表面积大于10m2/g,优选大于30m2/g,最优选大于100m2/g。

[0049]

在本技术的一些实施例中,所述负载型有机锡催化剂中,所负载的有机锡功能基团与无机载体的重量比例为1ppm~40%,优选为1000ppm~10%。

[0050]

在本技术的一些实施例中,所涉及到的将有机锡功能基团负载在无机载体上,可由本领域技术人员可以参照现有技术进行。而优选地,在本技术的一些实施例中,出于偶联容易程度考虑,针对不同的有机锡分子结构和无机载体表面结构,本技术选择如下方式实现所述有机锡功能基团与所述无机载体的偶联:

[0051]

将具有有机硅氧烷或氯代硅烷结构的有机锡分子在二氧化硅表面形成硅偶联原子的有机锡催化剂。例如,将具有氧化硅表面的载体(可以是氧化硅,也可以是氧化硅包覆的其他载体)使用溶剂配置成悬浮液,然后将有机硅氧烷或氯代硅烷结构的有机锡分子加入到悬浮液中,保温反应,使得有机硅氧烷或氯代硅烷结构与氧化硅表面形成共价的链接,

从而得到负载有机锡功能基团的固体催化剂。

[0052]

或者,将卤代有机锡分子在氨基结构的无机载体表面形成氮偶联原子的有机锡催化剂。例如,将具有氨基化表面的无机载体悬浮在溶剂中形成悬浮液,然后将卤原子取代的有机锡分子加入到悬浮液中,保温反应,使得氨基和卤代烃结构反应形成共价的链接,就得到了负载有机锡功能基团的固体催化剂。

[0053]

或者,将卤代或羟基的有机锡分子在羟基结构的载体表面形成氧偶联原子的有机锡催化剂。

[0054]

或者,将卤代或羟基的有机锡分子在巯基结构的载体表面形成硫偶联原子的有机锡催化剂。

[0055]

或者,将具有磷酸基的有机锡分子在氧化铝载体表面形成磷偶联原子的有机锡催化剂。

[0056]

通过上述偶联方式,可以利用共价键将特定的有机锡功能基团负载到无机载体上,从而得到具有有机锡催化表面的固体催化剂。由于无机载体的存在,本技术上述实施例的负载型有机锡催化剂可以方便地参与反应并与反应母液进行分离回收和套用。而且由于本技术负载型有机锡催化剂利用共价键实现负载,因而结构和性能稳定,在过滤回收后催化剂的有机锡功能基团几乎不损失,基本上实现完全回收,因而无需在每次生成后补充负载型有机锡催化剂,同时也避免了催化剂因回收不完全而夹带在产品体系中影响后续氯代反应的问题。

[0057]

本技术还公开了一种蔗糖

‑6‑

羧酸酯制备方法,图1为该蔗糖

‑6‑

羧酸酯制备方法的一个示意性实施例,所述方法包括:

[0058]

步骤s110:极性溶解步骤,将蔗糖加热溶解于极性非质子溶剂中,得到蔗糖溶液。

[0059]

步骤s120:催化反应步骤,向所述蔗糖溶液中加入本技术上述任一项所述的负载型有机锡催化剂,进行悬浮反应。

[0060]

步骤s130:脱水处理步骤,对反应后的溶液进行脱水处理,得到含有蔗糖有机锡酯化合物的悬浮液。

[0061]

步骤s140:酰化反应步骤,将所述蔗糖有机锡酯化合物的悬浮液降温后与羧酸酐酰化剂反应,得到蔗糖

‑6‑

羧酸酯。

[0062]

在本技术的一些实施例中,所述极性溶解步骤s110中,所采用的极性非质子溶剂选自二甲亚矾、n

‑

甲基吡咯烷酮、n,n

‑

二甲基乙酰胺、六甲基磷酰胺和n,n

‑

二甲基甲酰胺,优选为n,n

‑

二甲基甲酰胺。

[0063]

在本技术的一些实施例中,所述极性溶解步骤s110中,所述极性非质子溶剂的体积使用量与蔗糖的质量用量比值为2~50升/千克,优选4~20升/千克,更优选6~10升/千克。

[0064]

在本技术的一些实施例中,所述催化反应步骤s120中,所述负载型有机锡催化剂的用量按照有机锡功能基团的含量计算,以蔗糖为基准,所述负载型有机锡催化剂的用量为0.01~2摩尔当量,优选0.1~0.5摩尔当量。

[0065]

在本技术的一些实施例中,所述脱水处理步骤s130中,采用非极性溶剂共沸脱水法进行脱水处理,所用的非极性溶剂选自环己烷、己烷、正庚烷、异辛烷、苯、甲苯、氯仿、四氯化碳、乙酸乙酯和乙酸甲酯;优选环己烷、己烷或正庚烷;最优选环己烷;所述非极性溶剂

的添加量与极性非质子溶剂的含量比值小于30%,优选小于20%,最优选小于15%。

[0066]

或者,所述脱水处理步骤s130中,采用单一溶剂蒸馏法进行脱水处理,蒸馏温度为40~100℃,优选60~80℃;操作压力0.01kpa~100kpa,优选0.5kpa~90kpa;蒸馏时间1分钟~12小时,优选10分钟~2小时。

[0067]

在本技术的一些实施例中,所述酰化反应步骤s140中,使用的羧酸酐酰化剂包括:乙酸酐、丁酸酐、苯甲酸酐、硬脂酸酐或月桂酸酐,得到的蔗糖

‑6‑

羧酸酯分别对应为:蔗糖

‑6‑

乙酸酯、蔗糖

‑6‑

丁酸酯、蔗糖

‑6‑

苯甲酸酯、蔗糖

‑6‑

脂肪酸酯和蔗糖

‑6‑

月桂酸酯;酰化反应温度为0~50℃,优选5~20℃;羧酸酐酰化剂添加量为蔗糖的0.6~3.0倍,优选0.8~1.5倍。

[0068]

其中,制备生成的蔗糖

‑6‑

乙酸酯和蔗糖

‑6‑

苯甲酸酯可以用作合成甜味剂三氯蔗糖的中间体,而其他的各类蔗糖

‑6‑

羧酸酯可以用作食品添加剂、化工产品以及其他反应的合成中间体。

[0069]

在本技术的一个实施例中,所述蔗糖

‑6‑

羧酸酯制备方法还包括:酰化淬灭步骤,在酰化反应后,加水淬灭羧酸酐酰化剂,加水量为淬灭后溶液总体积的30%以下,优选15%以下,加水后过滤回收所述负载型有机锡催化剂。相比于现有工艺通过加入大量水来进行分相萃取回收催化剂,本技术负载型有机锡催化剂的使用后通过过滤高效回收,因而加水量明显减少,且无需蒸馏脱水,避免了蒸馏过程产品体系内糖类物质的分解和副反应的发生,也简化了工序,降低了水耗和能耗。

[0070]

如下实施例示出了本技术负载型有机锡催化剂的若干制备流程,以及各实施例负载型有机锡催化剂在制备蔗糖

‑6‑

乙酸酯工艺中的应用数据。

[0071]

其中,各实施例中各物质的含量或纯度均采用高效液相色谱(high performance liquid chromatography,hplc)方法在下述条件下测得,在各个实施例中不再赘述。高效液相色谱的分析测定条件:日本岛津高效液相色谱仪,配rid

‑

10a示差折光检测,lc

‑

10advp高压泵,cto

‑

10asvp恒温箱;色谱柱:agilent xdb c18柱(250mm

×

4.6mm,5μm);流动相:甲醇

‑

0.125%磷酸氢二钾水溶液(4:6);柱温:30℃;流量:1.0ml/min。其中,需要甲醇(色谱纯)、磷酸氢二钾(分析纯)、超纯水,各标准物质,外标法测量含量。

[0072]

实施例1

[0073]

取高比表面积白炭黑(比表面200~450m2/g),经过表面活化(双氧水 硫酸处理)为亲水性表面,干燥后备用。取100g活化白炭黑悬浮在1000ml甲苯中,在高纯氮气保护下搅拌。

[0074]

取20gγ

‑

三甲氧硅基十二烷基丁基氧化锡,用100ml甲苯溶解,缓慢滴加入活化白炭黑悬浮液中,在30~40℃反应12小时,减压蒸发溶解得到120g硅原子偶联的负载型有机锡催化剂。

[0075]

按照蔗糖:负载型有机锡催化剂:dmf为1:2:10的比例配置成悬浮反应液,加热80℃溶解成溶液。采用的泡罩塔反应器脱水处理(实验室泡罩塔直径50厘米,泡罩尺寸30

×

8mm,板数5,停留时间约5分钟)合格后得到蔗糖有机锡酯化合物。

[0076]

得到的化合物悬浮液经计算含有10%的糖,以得到的悬浮液为基准,在<10℃的温度条件下按照乙酸酐:悬浮液为1.1:1的比例滴加乙酸酐进行酰化反应,在<10℃的温度下继续反应2小时之后,用0.05:1(水:悬浮液)的水进行淬灭反应。离心过滤回收催化剂,用少

量dmf洗涤催化剂,合并有机相,得到的蔗糖

‑6‑

乙酸酯溶液通过hplc分析,产物如下:

[0077]

a.蔗糖

‑6‑

乙酸酯10.30%(89.9%归一化)

[0078]

b.二乙酸酯0.98%(8.6%归一化)

[0079]

c.蔗糖0.03%(0.24%归一化)

[0080]

实施例2

[0081]

取高比表面积白炭黑(比表面200~450m2/g),经过表面活化(双氧水 硫酸处理)为亲水性表面,干燥后备用。取100g活化白炭黑悬浮在1000ml甲苯中,高纯氮气保护下搅拌。取10gγ

‑

氨基三甲氧基硅烷,用100ml甲苯溶解,缓慢滴加入活化白炭黑悬浮液中,在30~40℃反应12小时,离心分离,用甲苯洗涤干燥得到约110g表面氨基优化的白炭黑。

[0082]

取100g表面氨基优化的白炭黑悬浮在1000ml甲苯中,取20gγ

‑

氯己基二丁基氧化锡,用100ml甲苯溶解,缓慢滴加入活化白炭黑悬浮液中,在100~110℃反应12小时,离心分离,用甲苯洗涤干燥得到约120g氮原子偶联的负载型有机锡催化剂。

[0083]

在500ml的三口烧瓶内加入50g的氮原子偶联的负载型有机锡催化剂和200ml环己烷,开启搅拌,升温至40℃,搅拌形成悬浮液。将20ml的乙酸酐缓慢加入三口烧瓶内,30分钟左右加完。加完后升温至60℃开始保温溶解3小时。离心分离,洗涤干燥得到约52g的乙酰氧基转化的负载型有机锡催化剂。过滤母液可以减压蒸馏,回收溶剂和内含的少量乙酸酐。

[0084]

将制备的乙酰氧基转化的负载型有机锡催化剂作为催化剂,加入蔗糖70g和dmf300ml,加热80℃。采用负压脱水,负压101kpa,温度70℃,不断补充无水dmf,至蒸出dmf溶剂中含水量100ppm以下停止,约需要2小时。

[0085]

得到的溶液经计算约含有20%的糖,以得到的溶液为基准,加入1:2的环己烷,在<10℃的温度条件下按照乙酸酐:溶液为1.1:1的比例滴加乙酸酐进行酰化反应,在<10℃的温度下继续反应2小时之后,用0.05:1(水:溶液)的水进行淬灭反应。离心分离,洗涤回收负载型有机锡催化剂。母液为蔗糖

‑6‑

乙酸酯溶液,通过hplc分析,产物如下:

[0086]

a.蔗糖

‑6‑

乙酸酯17.5%(89.9%归一化)

[0087]

b.二乙酸酯1.68%(8.6%归一化)

[0088]

c.蔗糖0.05%(0.24%归一化)

[0089]

实施例3

[0090]

取高比表面积氧化铝(比表面100~250m2/g),经过表面活化(双氧水处理)为亲水性表面,干燥后备用。取100g活化氧化铝悬浮在1000ml甲苯中,高纯氮气保护下搅拌。

[0091]

取10gγ

‑

磷酸己基二丁基氧化锡,用100ml甲苯溶解,缓慢滴加入活化氧化铝悬浮液中,在100~110℃反应12小时,离心分离,用甲苯洗涤干燥得到约120g磷原子偶联的负载型有机锡催化剂。

[0092]

将制备的负载型有机锡催化剂作为催化剂,加入蔗糖70g和dmf300ml,加热80℃溶解成溶液。采用负压脱水,负压101kpa,温度65℃,不断补充无水dmf,至蒸出dmf溶剂中含水量100ppm以下停止,约需要2小时。

[0093]

得到的溶液经计算含有20%的糖,以得到的溶液为基准,加入1:2的环己烷,在<10℃的温度条件下按照乙酸酐:溶液为1.1:1的比例滴加乙酸酐进行酰化反应,在<10℃的温度下继续反应2小时之后,用0.05:1(水:溶液)的水进行淬灭反应。离心分离,洗涤回收负载催化剂。母液为蔗糖

‑6‑

乙酸酯溶液,通过hplc分析,产物如下:

[0094]

a.蔗糖

‑6‑

乙酸酯17.83%(90.5%归一化)

[0095]

b.二乙酸酯1.50%(7.6%归一化)

[0096]

c.蔗糖0.04%(0.21%归一化)

[0097]

实施例4

[0098]

取高比表面积白炭黑(比表面200~450m2/g),经过表面活化(双氧水 硫酸处理)为亲水性表面,干燥后备用。取100g活化白炭黑悬浮在1000ml甲苯中,高纯氮气保护下搅拌。取10gγ

‑

巯基三甲氧基硅烷,用100ml甲苯溶解,缓慢滴加入活化白炭黑悬浮液中,在30~40℃反应12小时,离心分离,用甲苯洗涤干燥得到约110g表面巯基优化的白炭黑。

[0099]

取100g表面巯基优化的白炭黑悬浮在1000ml甲苯中,加入2g金属钠活化;取20gγ

‑

氯己基二丁基氧化锡,用100ml甲苯溶解,缓慢滴加入活化白炭黑悬浮液中,在100~110℃反应12小时,离心分离,用甲苯洗涤干燥得到约120g硫原子偶联的负载型有机锡催化剂。

[0100]

取一个1000ml四口圆底烧瓶,装有机械搅拌,温度计和带有分水器的冷凝管,加入150g蔗糖和600m1dmf,加热至90℃溶解,冷至60℃加入120g硫原子偶联的负载型有机锡催化剂和150ml环己烷,加热至90℃,调节环己烷量使其回流分水;5个小时反应结束,冷至5℃滴加入47.3g乙酸酐,半小时滴完,升温至室温,继续搅拌6个小时;加入5ml水,搅拌半个小时,离心分离,洗涤回收负载催化剂。母液为蔗糖

‑6‑

乙醋dmf溶液,高压液相色谱分析表明溶液中蔗糖

‑6‑

乙酷纯度为95%,该溶液可以直接用于下步氯化反应。

[0101]

a.蔗糖

‑6‑

乙酸酯19.25%(87.5%归一化)

[0102]

b.二乙酸酯2.46%(11.2%归一化)

[0103]

c.蔗糖0.08%(0.36%归一化)

[0104]

实施例5

[0105]

取大孔活性炭(比表面大约1000m2/g),经过表面活化(双氧水处理)为亲水性表面,使用钛酸四丁酯法在活性炭表面包覆一层10nm后的二氧化钛,离心洗涤干燥后备用。取100g包覆二氧化钛的活性炭悬浮在1000ml甲苯中,高纯氮气保护下搅拌。取10gγ

‑

羟基三甲氧基硅烷,用100ml甲苯溶解,缓慢滴加入包覆二氧化钛的活性炭悬浮液中,在30~40℃反应12小时,离心分离,用甲苯洗涤干燥得到约110g表面羟基优化的白炭黑。

[0106]

取100g表面羟基优化的白炭黑悬浮在1000ml甲苯中,加入2g金属钠活化;取20gγ

‑

氯己基二丁基氧化锡,用100ml甲苯溶解,缓慢滴加入活化白炭黑悬浮液中,在100~110℃反应12小时,离心分离,用甲苯洗涤干燥得到约120g氧原子偶联的负载型有机锡催化剂。

[0107]

将制备的氧原子偶联的负载型有机锡催化剂作为催化剂,加入蔗糖70g和dmf300ml,加热80℃溶解成溶液。采用负压脱水,负压95kpa,温度75℃,不断补充无水dmf,至蒸出dmf溶剂中含水量100ppm以下停止,约需要4小时。

[0108]

得到的溶液经计算含有20%的糖,以得到的溶液为基准,加入1:2的环己烷,在<10℃的温度条件下按照乙酸酐:溶液为1.1:1的比例滴加乙酸酐进行酰化反应,在<10℃的温度下继续反应2小时之后,用0.05:1(水:溶液)的水进行淬灭反应。离心分离,洗涤回收负载型有机锡催化剂。母液为蔗糖

‑6‑

乙酸酯溶液通过hplc分析,产物如下:

[0109]

a.蔗糖

‑6‑

乙酸酯16.264%(85.6%归一化)

[0110]

b.二乙酸酯2.337%(12.3%归一化)

[0111]

c.蔗糖0.06%(0.31%归一化)

[0112]

由上述各实施例的数据可知,本技术的负载型有机锡催化剂能够有效促进酯化反应的进行,降低未反应蔗糖的含量,从而可以提高反应的选择性和收率,而且本技术实施例的负载型有机锡催化剂回收使用方便,省去了蒸馏脱水过程,简化了生产工艺。即,本技术的负载型有机锡催化剂能够在提高酯化反应效率的同时提高负载型有机锡催化剂的回收效率,并且还简化了工艺过程。由此可知,本技术的负载型有机锡催化剂可以大大提高生产效率,实现规模化运行,增加工艺的可操作性;简化生产工艺,实现更高的自动化操作;降低能耗,降低运行成本,达到实现大规模工业化生产的目的。

[0113]

以上所述,仅为本发明的具体实施方式,在本发明的上述教导下,本领域技术人员可以在上述实施例的基础上进行其他的改进或变形。本领域技术人员应该明白,上述的具体描述只是更好的解释本发明的目的,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。