1.本发明属于液压执行工作系统技术领域,适用于航空、航天液压管路系统中的管路连接件的轴向连接;具体地是涉及一种液压管路系统的管接头与挤压环定位和装配装置。

背景技术:

2.航空、航天液压系统轴向挤压管路连接件是国际先进的管路连接件,适用于航空、航天液压系统的高压管路连接,这项技术在国外的f

‑

16、c

‑

17、v

‑

22、f/a

‑

18e、a320、a380等飞机上得到应用,使飞机的液压系统压力提高到35mpa,大大减轻了飞机液压系统的重量,提高了飞机的机动性能和战斗性能。国内目前处于前期研发阶段,已经初步掌握了产品的设计和制造技术。

3.液压管路中的轴向挤压管路连接件由管接头与挤压环装配组合而成,在飞机上装配时,需要将轴向挤压管路连接件安装在导管预定的位置上,挤压环通过现有的压接工具的轴向挤压力使挤压环挤压到管接头上,通过挤压环和管接头的径向尺寸差,完成管接头与导管的径向挤压过盈连接,实现导管与管接头的密封。目前,轴向挤压管路连接件产品交付时,需要将挤压环装配到管接头的特定位置上;装配位置不正确会出现液压导管装不进管接头的内孔中或挤压环自动脱落,出现质量事故,所以管接头与挤压环的装配是组成轴向挤压管路连接件一项重要的工作。

4.目前,用于管接头与挤压环装配的现有压接工具,存在如下问题:需要人工手动压接装配,压接时挤压环与管接头的装配位置不准确,导致装配质量差、效率低,产品制造周期长。

技术实现要素:

5.本发明就是针对上述问题,弥补现有技术的不足,提供一种液压管路系统的管接头与挤压环定位和装配装置;本发明可自动准确地完成管接头与挤压环的定位和装配工作。

6.为实现上述目的,本发明采用如下技术方案。

7.本发明为一种液压管路系统的管接头与挤压环定位和装配装置,其特征在于:包括机架、主机、油缸,所述机架上方设置主机,所述油缸连接于主机上;所述机架内部为空腔,在所述机架的空腔内设置有液压储油箱,所述液压储油箱上方设置有液压泵、组合式阀门;所述液压泵与组合式阀门连接,所述组合式阀门与油缸相连,所述液压泵、组合式阀门均与液压储油箱内部相连通;所述主机内设置有定位工装,所述定位工装与连接于主机外侧的油缸相连。

8.作为本发明的一种优选方案,该管接头与挤压环定位和装配装置还包括有plc控制系统,plc控制系统与液压泵、组合式阀门、油缸之间电气连接。

9.进一步地,所述组合式阀门包括换向阀与溢流阀,换向阀与溢流阀连接在一起,换

向阀与油缸之间通过输油管路相连,溢流阀与液压泵之间通过输油管路相连。

10.更进一步地,所述换向阀采用电磁换向阀。

11.更进一步地,所述溢流阀采用先导型溢流阀,所述溢流阀上连接有液压表。

12.更进一步地,所述油缸为电磁双向油缸。

13.作为本发明的另一种优选方案,所述机架包括架体外壳和工作台板,工作台板固定连接于架体外壳上端,架体外壳内设置液压储油箱。

14.作为本发明的另一种优选方案,所述液压泵上连接有抽油管,抽油管连通于液压储油箱内部油面以下。

15.作为本发明的另一种优选方案,所述溢流阀上连接有控制油管,控制油管连通于液压储油箱内部油面以下。

16.作为本发明的另一种优选方案,所述定位工装包括滑块、定位块,滑块设置于主机内一侧并与固定于主机外侧的油缸相连,定位块设置于与滑块相对的主机内另一侧。

17.作为本发明的另一种优选方案,所述定位块上设置有定位槽,位于定位槽中部设置有与管接头配合卡接的固定卡块;定位块的定位槽两端为槽体端口,槽体端口正对于滑块,挤压环经过槽体端口与管接头配合连接。

18.本发明有益效果:1、本发明所提供的一种液压管路系统的管接头与挤压环定位和装配装置,由所述的液压储油箱、液压泵、组合式阀门、油缸、主机以及设置于主机内的定位工装结合形成了液压传动结构形式的定位和装配装置,实现了对管接头与挤压环的压接装配;能够保证轴向管路管接头组合件的装配质量和技术关键,提高我国航空液压系统管路连接件的应用水平,提高国产战斗机和民航机液压系统的技术水平,使国产飞机的液压系统管路连接技术赶上国际先进水平,同时提高了国产飞机液压系统的安全性、可靠性。

19.2、在经济性方面,由于该装置是采用液压传动的结构形式完成挤压环与管接头的轴向挤压装配工作,可以实现半自动装配,使装配效率和装配质量得到提高,替代了以往的纯人工手动压接装配的工作模式,减少了产品的制造周期。

附图说明

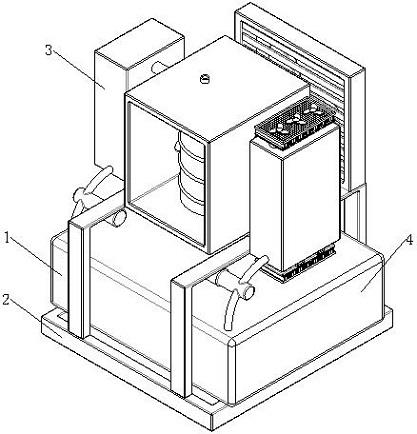

20.图1是本发明一种液压管路系统的管接头与挤压环定位和装配装置的结构示意图。

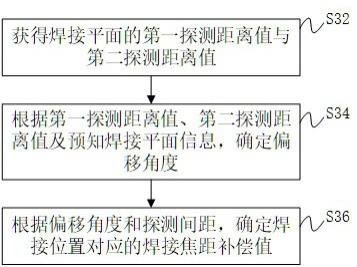

21.图2是本发明主机内的定位工装对管接头与挤压环装配前的工作原理结构示意图。

22.图3是本发明主机内的定位工装对管接头与挤压环装配后的工作原理结构示意图。

23.图中标记:1为油缸、2为滑块、3为定位块、4为主机、5为定位工装、6为机架、7为液压泵、8为抽油管、9为液压储油箱、10为控制油管、11为溢流阀、12为液压表、13为换向阀、14为输油管路、15为管接头、16为挤压环、17为活塞杆、18为固定卡块、19为定位槽。

具体实施方式

24.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合

附图及具体实施方式,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

25.如图1所示,本发明一种液压管路系统的管接头15与挤压环16定位和装配装置,包括机架6、主机4、油缸1,所述机架6上方设置主机4,所述油缸1连接于主机4上;所述机架6内部为空腔,在所述机架6的空腔内设置有液压储油箱9,所述液压储油箱9上方设置有液压泵7、组合式阀门;所述液压泵7与组合式阀门连接,所述组合式阀门与油缸1相连,所述液压泵7、组合式阀门均与液压储油箱9内部相连通;所述主机4内设置有定位工装5,所述定位工装5与连接于主机4外侧的油缸1相连。

26.该管接头15与挤压环16定位和装配装置还包括有plc控制系统,plc控制系统与液压泵7、组合式阀门、油缸1之间电气连接;plc控制系统可以对液压泵7的启停运行进行控制,plc控制系统可以对组合式阀门的通电、开闭等工作状态进行控制,实现了对油缸1供油的控制,进而实现了油缸1驱动定位工装5对挤压环16与管接头15之间的轴向挤压装配。

27.所述组合式阀门包括换向阀13与溢流阀11,换向阀13与溢流阀11组合连接在一起,换向阀13与油缸1之间通过输油管路14相连,溢流阀11与液压泵7之间通过输油管路14相连;所述溢流阀11上连接有控制油管10,控制油管10连通于液压储油箱9内部油面以下;所述液压泵7上连接有抽油管8,抽油管8连通于液压储油箱9内部油面以下。所述换向阀13采用二位电磁换向阀,所述溢流阀11为一种液压压力控制阀门,主要用于定压、稳压,所述溢流阀11采用先导型溢流阀;所述的二位电磁换向阀与先导型溢流阀组合形成电磁溢流阀,二位电磁换向阀通过控制先导型溢流阀的控制油路是否连通液压储油箱9,以实现液压系统的卸荷和加载;电磁换向阀不得电时,溢流阀发挥作用;当电磁换向阀得电时,液压系统卸荷。所述溢流阀11上连接有液压表12,用于监测显示压力值,所述油缸1为电磁双向油缸。

28.所述机架6包括架体外壳和工作台板,工作台板固定连接于架体外壳上端,架体外壳内设置液压储油箱9;所述主机4安装于机架6的工作台板上,所述油缸1固定安装于主机4外侧壁上,油缸1的活塞杆17穿过主机4侧壁并与主机4内设置的定位工装5相连;所述定位工装5包括滑块2、定位块3,滑块2设置于主机4内一侧,滑块2与油缸1的活塞杆17相连,定位块3设置于与滑块2相对的主机4内另一侧;所述定位块3上设置有定位槽19,位于定位槽19中部设置有与管接头15配合卡接的固定卡块18,固定卡块18可以使管接头15稳固的定位于定位槽19中,保证挤压环16与管接头15在压接的过程中不发生晃动,以免影响压接装配位置的准确度;定位块3的定位槽19两端为槽体端口,槽体端口正对于滑块2,挤压环16经过槽体端口与管接头15配合连接。

29.结合图1以及图2、图3所示的定位工装5对管接头15与挤压环16装配前、后的结构示意图阐述本发明的工作原理:液压泵7将液压储油箱9内的液压油通过输油管路14输送到油缸1,油缸1内的活塞受到液压力作用产生轴向位移,由油缸1的活塞杆17推动主机4内定位工装5的滑块2轴向移动;安装在主机4里的定位工装5上放置需被轴向挤压装配的管接头15和挤压环16,滑块2继续轴向移动,将挤压环16压入管接头15的两端,挤压的深度由定位工装5的滑块2控制。完成装配后,plc控制系统发出控制信号,触发电磁换向阀换向,活塞向相反方向移动,活塞杆17拉动滑块2向后移动。将装配好的管接头15与挤压环16取出,可反复工作,实现连续装配。

30.本发明所设置的定位工装5可以设计成适合各种规格管接头压接装配的结构形式,实现管接头15与挤压环16的定位;本发明采用液压传动结构形式完成挤压环16与管接头15的轴向挤压装配工作,可以实现半自动装配,使装配效率和装配质量得到提高,替代了以往的纯人工手动压接装配的工作模式,减少了产品的制造周期。

31.可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。