1.本发明涉及激光技术应用领域,尤其涉及一种用于冶金板材的激光标刻系统、标刻方法、批次检测方法。

背景技术:

2.随着国内激光器的研发技术和生产制造能力的提升,激光器的质量水平有所提升,激光器的应用领域也在相应地拓展,同时,各个领域内的应用范围也在不断扩大。现在,随着冶金企业两化融合发展,冶金冶炼企业逐渐产生了产品溯源和物料码标识的需求,亟待解决对冶金冶炼热钢坯或钢材进行快速打标、雕刻物料码等难题,以便实现产品生产过程平台化自动化管理。

3.传统冶金标刻,一般采用化学腐蚀、油墨喷码、铝粉喷涂、机械雕刻以及机械冲压等方法,但这些方法存在性能差、精度低、图形单一、成本高且耗时长的问题,尤其是化学腐蚀方法还会造成污染,这些都不利于产品生产的自动化管理。

4.随着冶金行业的标刻需求不断增加,激光标刻应运而生,其具有标记速度快、运行成本低、无污染等特点。目前,对冶金板材的激光标刻还停留于脉冲激光器。但由于脉冲激光器的功率很小,所以只有当脉冲激光在冶金板材上慢速移动时,才能形成深度且连续的刻印,可这同时也会导致板材上的某些位置被重复刻印,从而使得刻印效果不佳,并且,慢速移动直接导致标刻时间长、效率低,根本无法达到工业生产中工艺过程时间的要求。但若使用千瓦级大功率连续激光器进行激光标刻,又会产生以下缺陷:一、发射的激光拥有集中且连续的高能量,很难实现对激光速度及能量的控制,从而造成刻印不可控制,比如,加工过程中伴随的热效应容易对待加工的冶金板材产生不利损伤;二、由于发射的连续激光能量太大,当激光束打到金属表面瞬间,会在金属表面形成坑,造成部分金属熔化,甚至是金属飞溅,这将导致待加工的冶金板材上出现不均匀的图案,无法保证基础线条的刻印,还会造成冶金板材的整洁度下降,影响冶金板材的品质,使得后续工作中还需对冶金板材进行抛光处理,并且金属飞溅还会直接影响损坏场镜而影响标刻效果。

5.所以一直以来,业界都认为千瓦级大功率的连续激光器不能作为激光标刻系统的一部分而使用,而是将其应用在对钢材切割和焊接需求中。

6.另外,在激光标刻过程中还需解决的问题是高热环境对激光器和相关设备的影响。目前,为降低高热环境的影响,往往在激光器光源位置处安装冷却装置,即安装水冷套、热管散热器、风冷散热器,但是普通的水冷散热器需要有冷却水循环流通系统,对于分体式标刻系统而言,就需要进行复杂的水冷散热器回路设计,或者是分别设计循环水系统,这样就会出现设计和配套繁琐的问题,同时增加了成本。

7.随着激光标刻技术的发展,除了实现基础性的激光标刻(logo、字、二维码等)需求以外,还产生了标刻不同颜色的需求。为了实现彩色标刻,现有技术通过在金属表面形成不

同厚度的氧化膜,以得到具有彩色效果或彩色图案,但这就要求待加工的金属应当在氧化前和氧化后的颜色为不同,否则将无法实现彩色刻印,这在很大程度上限制了彩色刻印的普及。

8.综上,现在需要一种通过使用千瓦级大功率的连续激光器以实现在冶金板材上精准标刻的技术方案。

技术实现要素:

9.为了解决现有技术的问题,本发明提供了一种用于冶金板材的激光标刻系统、标刻方法、批次检测方法,能够在冶金板材上准确清晰地刻印文字或图案,技术方案如下:一方面,本发明提供了一种用于冶金板材的激光标刻系统,用于对置于刻印区域的冶金板材进行刻印标记,所述激光标刻系统包括激光模块、光学模块及水冷装置,其中,所述激光模块与水冷装置设置在外箱体内,所述光学模块设置在第一保护壳内,所述外箱体与第一保护壳分离设置;所述激光模块包括激光发生器,所述激光发生器设置在所述外箱体内的第一子箱体内,所述激光发生器为非脉冲激光器;所述光学模块包括振镜、场镜,其设置在所述第一保护壳内;所述水冷装置设置在所述外箱体内的第二子箱体内,所述第二子箱体设有隔热层,所述水冷装置被配置为对所述激光发生器和/或光学模块进行降温;所述激光模块还包括控制单元,在所述控制单元的控制下,所述激光发生器以预设的频率向所述振镜发射预设输出功率的激光,所述振镜用于反射激光使其到达场镜,所述场镜用于使透过其的激光聚焦,进而到达刻印区域的激光使置于所述刻印区域的冶金板材表面显现刻印内容,所述刻印内容相对于冶金板材表面呈凸起状和/或凹陷状。

10.进一步地,所述激光发生器为连续激光器,在所述控制单元的控制下,所述连续激光器以设定的工作频率依次输出激光,且在每个周期内持续输出的激光的功率恒定为设定的输出功率值。

11.作为一种可选的方案,选用焦距范围在200mm至400mm范围内的场镜,在100w至800w范围内设定所述连续激光器的输出功率,在10khz至60khz范围内设定所述连续激光器的工作频率,在5mm/s至200mm/s范围内设定所述振镜的转动速率,以使所述刻印内容相对于冶金板材表面呈凸起状。

12.作为另一种可选的方案,选用焦距范围在150mm至400mm范围内的场镜,在1400w至2200w范围内设定所述连续激光器的输出功率,在10khz至60khz范围内设定所述连续激光器的工作频率,在800mm/s至2200mm/s范围内设定所述振镜的转动速率,对所述刻印内容在相同的区域进行一次或多次刻印,以使所述刻印内容相对于冶金板材表面呈凹陷状,并且,根据凹陷的不同深浅,能够形成不同颜色的反色光金属图案的效果。

13.进一步地,所述光学模块还包括准直器,其设置在所述连续激光器与振镜之间,且所述准直器使激光在场镜处的光斑直径范围介于10微米至50微米。

14.进一步地,所述激光模块还包括激光接头,其通过光纤连接所述激光发生器;所述激光接头的输出端连接所述准直器的输入端,所述准直器的输出端将整形后的激光发射至所述振镜;

所述控制单元通过信号线与所述振镜的扫描系统电连接,所述振镜的扫描系统根据接收到的来自控制单元的控制信号以控制所述振镜的旋转角度和转动速度。

15.进一步地,所述水冷装置被配置为对所述激光发生器进行降温,所述第一子箱体内设有第一水路管道,所述水冷装置设有第二水路管道;所述第一子箱体的箱壁上设有第一进水接口和第一出水接口,所述第一水路管道的两端分别与所述第一进水接口、第一出水接口连接;所述第二子箱体的箱壁上设有第二进水接口和第二出水接口,所述第二水路管道的两端分别与所述第二进水接口、第二出水接口连接;所述第一进水接口与所述第二出水接口连通,所述第一出水接口与第二进水接口连通,进而所述第一子箱体内的第一水路管道与所述水冷装置的第二水路管道形成第一循环水路;所述第二子箱体的箱壁上还设有与外箱体外部连通的排风口,用于排出所述第二子箱体中的气流。

16.进一步优选地,所述水冷装置还包括设置在所述第二子箱体内的水泵、水冷块、换热器、散热风扇,所述水泵、水冷块、换热器设置在所述第一循环水路中,所述换热器设置在与所述排风口相对的区域,所述散热风扇设置在与所述换热器相对的区域。

17.进一步地,所述水冷装置被配置为对所述光学模块进行降温,所述第一保护壳内设有第三水路管道,所述水冷装置设有第四水路管道;所述第一保护壳的箱壁上设有第三进水接口和第三出水接口,所述第三水路管道依次在所述第一保护壳的多个内侧壁上延伸,且其两端分别与所述第三进水接口、第三出水接口连接;所述第二子箱体的箱壁上设有第四进水接口和第四出水接口,所述第四水路管道的两端分别与所述第四进水接口和第四出水接口连接;所述第四进水接口与第三出水接口连通,所述第四出水接口与第三进水接口连通,进而所述第一保护壳内的第三水路管道与所述水冷装置的第四水路管道形成第二循环水路。

18.进一步地,所述光学模块还包括准直器,所述激光发生器、光纤、激光接头、准直器依次连接,所述准直器通过安装接头安装在所述第一保护壳的外壁处;所述激光接头上设有两个冷却接口及其之间的子冷却水路,所述准直器的安装接头上设有两个冷却接口及其之间的子冷却水路,所述场镜处设置有两个冷却接口及其之间的子冷却水路,所述激光接头、准直器的安装接头、场镜处各自的冷却接口及所述第一保护壳上的第三进水接口、第三出水接口与所述第二子箱体的箱壁上的第四进水接口、第四出水接口非定向顺序连接,以使所述激光接头、准直器的安装接头、场镜处各自的子冷却水路、第三水路管道、水冷装置的第四水路管道处于同一循环水路中。

19.优选地,所述水冷装置的制冷功率最大值到达2000w,所述激光发生器的工作功率最大值为2000w。

20.进一步地,所述第一保护壳通过立柱架设在刻印区域的上方,所述场镜的下方还设有防护装置,所述防护装置包括透明结构的防护镜片及设置在所述防护镜片外周的风刀结构,通过所述风刀结构的气流向所述防护镜片下方的中心汇聚。

21.进一步地,所述防护装置还包括第一托架层、第二托架层、第三托架层,其中,所述第一托架层、第二托架层、第三托架层均为中空结构,所述第一托架层的内侧壁具有向内凸出的第一托台,所述第一托台用于支撑所述场镜,所述第二托架层的内侧壁具有向内凸出的第二托台,所述第二托台用于支撑所述防护镜片;所述第一托架层还设有自所述第一托台下侧向下延伸的立壁,所述第二托架层设置在所述立壁内侧,并与所述第一托台的下表面固定连接;所述第三托架层的内侧壁具有向内凸出的第三托台,所述第一托架层与第三托架层上下扣合,所述第一托架层的立壁探入第三托架层中,且所述立壁与所述第三托架层的内侧壁和第三托台均形成间隔区域;所述第一托架层上还设有进气孔,所述风刀结构包括所述进气孔、所述立壁与第三托架层内侧壁形成的间隔区域、所述立壁与第三托台形成的间隔区域,使得从所述进气孔输入的气流能够通过所述风刀结构到达所述第三托架层的下方。

22.优选地,所述防护镜片为圆形,所述第一托架层、第二托架层、第三托架层均为圆环形;所述第二托架层与所述第一托台的下表面通过多个螺钉固定连接,所述第三托架层与第一托架层的下表面通过多个螺钉固定连接;在所述第一托架层与第三托架层固定连接的情况下,所述第二托架层能够与所述第一托架层分离,以用于更换所述防护镜片。

23.另一方面,本发明提供了一种基于上文所述的激光标刻系统的标刻方法,用于对待标刻的冶金板材进行标刻,所述标刻方法包括:控制非脉冲激光器以预设的工作频率和输出功率发射激光,使置于刻印区域的冶金板材表面显现刻印内容,其中,所述刻印内容相对于冶金板材表面呈凸起状和/或凹陷状。

24.再一方面,本发明提供了一种基于上文所述的激光标刻系统的钢板批次检测方法,包括以下步骤:将生产得到的钢板依次输送至标识平台;利用激光标刻系统对输送至标识平台的钢板上对应刻印区域的表面进行刻印,所述激光标刻系统包括非脉冲激光器,其以设定的工作频率依次输出激光,且在每个周期内持续输出的激光的功率恒定为设定的输出功率值,使刻印内容相对于钢板表面呈凸起状和/或凹陷状,所述刻印内容包括预设的批次标识;对完成刻印的钢板进行质量抽检,若抽检不合格,则根据钢板上刻印的批次标识查找与抽检不合格的钢板属于同一批次的钢板;对该批次的全部钢板进行检测后的相应处理。

25.本发明提供的技术方案带来的有益效果如下:a.利用非脉冲激光器实现在冶金板材表面上的凸起标刻或凹陷标刻,标刻内容清晰准确,标刻速度快;b.在保证系统能够在高热环境下正常运行的前提下,将水冷装置与激光模块集于一体,大大降低了成本。

26.本发明利用非脉冲激光器对冶金板材进行激光标刻,克服了行业内的技术偏见

(由于大功率的激光束能量过高,无法利用其在板材上形成满足标刻需求的刻印内容,所以业内认为连续大功率激光器无法进行凸起或凹陷的刻印;但业内使用的脉冲激光器的工作功率过小,脉冲激光束能量低,需要多次刻印才能满足标刻需求,刻印效率很低,耗费时间长,增加了成本,同时重复刻印还会带来刻印效果差的弊端),本发明通过数次试验以确定连续激光器的输出功率和工作频率,并结合振镜的转动方向和旋转角度,得到了能够实现连续激光束在冶金板材上的精准刻印的激光标刻系统,本系统的激光标刻速度及刻印效果均明显高于脉冲激光器,降低成本的同时保证了刻印精度及效率。另外,基于本激光标刻系统不仅能够进行冶金板材的批次检测,还可以进行相关防伪识别。

附图说明

27.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

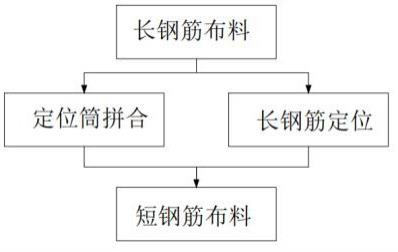

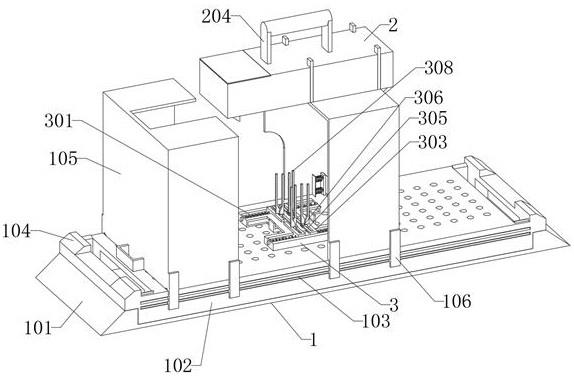

28.图1为本发明实施例提供的激光标刻系统的工作原理图;图2为本发明实施例提供的激光标刻系统的结构示意图;图3为图2的后视图;图4为本发明实施例提供的激光标刻系统的第一局部结构示意图;图5为本发明实施例提供的激光标刻系统的第二局部结构示意图;图6为本发明实施例提供的激光标刻系统的第三局部结构示意图;图7为图6的正视图;图8为本发明实施例提供的激光标刻系统的防护装置的剖面示意图;图9为图8的爆炸图;图10为本发明实施例提供的激光标刻机的工作原理图。

29.其中,附图标记包括:1

‑

外箱体,2

‑

激光发生器,3

‑

水冷装置,41

‑

第一进水接口,42

‑

第一出水接口,43

‑

第二进水接口,44

‑

第二出水接口,45

‑

第三进水接口,46

‑

第三出水接口,47

‑

第四进水接口,48

‑

第四出水接口,51

‑

第一保护壳,52

‑

第二保护壳,6

‑

第三水路管道,71

‑

激光接头,72

‑

准直器,73

‑

安装接头,74

‑

光纤,81

‑

第一托架层,811

‑

第一托台,812

‑

立壁,813

‑

进气孔,82

‑

第二托架层,821

‑

第二托台,83

‑

第三托架层,831

‑

第三托台,84

‑

防护镜片,9

‑

显示屏,10

‑

灯塔,11

‑

立柱,12

‑

滑轮。

具体实施方式

30.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

31.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用

的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、装置、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其他步骤或单元。

32.在本发明的一个实施例中,提供了一种用于冶金板材的激光标刻系统,所述激光标刻系统包括激光模块、光学模块以及水冷装置3,其中,所述激光模块包括激光发生器2、激光接头71及控制单元,所述激光发生器2为非脉冲激光器,所述激光发生器2的工作功率最大值为2000w;所述光学模块包括准直器72、振镜及场镜。

33.如图2、3、4、7所示,外箱体1包括第一子箱体和第二子箱体,所述激光发生器2设置在所述第一子箱体内,所述水冷装置3设置在所述第二子箱体内,所述激光发生器2通过光纤74与所述激光接头71连接,所述激光发生器2、所述光纤74、所述激光接头71及所述准直器72依次连接,所述准直器72通过安装接头73安装在第一保护壳51的外壁处,所述激光接头71、所述准直器72及所述安装接头73设置在第二保护壳52内,所述振镜和所述场镜设置在所述第一保护壳51内。

34.需要说明的是,如图5所示,所述第一保护壳51和所述第二保护壳52与所述外箱体1分离设置,在本实施例中,所述第一保护壳51和所述第二保护壳52设置在与所述外箱体1分离的立柱11上,其优选为双侧立柱,所述立柱11上设有滑轮12,方便所述立柱11移动至任意位置处,以带动所述第一保护壳51和所述第二保护壳52移动至刻印区域的上方。另外,在本实施例中,所述外箱体1上也设有滑轮12以方便移动,所述滑轮12的位置和数量均不作具体限定。

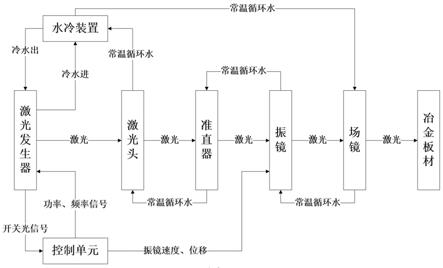

35.如图1所示,所述控制单元与所述激光发生器2连接,以控制所述激光发生器2发射激光的工作频率及工作功率等参数,并且,所述控制单元还与所述振镜连接,以控制所述振镜的旋转角度、旋转方向、移动速度及位移等参数,基于这些参数以实现在冶金板材上标刻预定义的刻印内容。具体地,在本实施例中,所述控制单元通过信号线与所述振镜的扫描系统电连接,所述振镜的扫描系统根据接收到的来自控制单元的控制信号以控制所述振镜的旋转角度和旋转方向,所述激光发生器2同理于所述振镜,此处不再赘述,需要注意的是,连接方式可以是上文举例的信号线,也可以是通信模块,不以此限定本发明的保护范围。

36.具体地,如图1所示,在所述控制单元的控制下,所述激光发生器2以预设的工作频率及工作功率等参数发射激光,并通过所述光纤74进行传输,再经过所述准直器72的整形,所述激光打至所述振镜处,所述振镜能够反射激光使其到达所述场镜,所述场镜使透过其的激光聚焦至刻印区域,进而激光使置于所述刻印区域的冶金板材表面显现刻印内容,所述刻印内容相对于冶金板材表面呈凸起状和/或凹陷状。需要说明的是,所述刻印内容不仅包括冶金板材的生产批号,还包括logo标识和防伪编号,故本激光标刻系统不仅能够进行批次检测,还可以进行防伪识别,具体的刻印内容包括但不限于凸起或凹陷的文字、图形、数字、字母、条形码及二维码中的一种或多种。

37.在本发明的一个实施例中,所述激光发生器2为连续激光器,在所述控制单元的控制下,所述连续激光器以设定的工作频率依次输出激光,且在每个周期内持续输出的激光的功率恒定为设定的输出功率值。

38.具体地,当在焦距范围为200mm至400mm内的选择场镜,在100w至800w范围内设定所述连续激光器的输出功率,在10khz至60khz范围内设定所述连续激光器的工作频率,在5mm/s至200mm/s范围内设定所述振镜的转动速率,使得所述刻印内容被一次性且呈凸起状地刻印在冶金板材表面,优选地,所述连续激光器的输出功率为500w,所述连续激光器的工作频率为50khz,所述振镜的转动速率为100mm/s。

39.当在焦距范围在150mm至400mm内的选择场镜,在1400w至2200w范围内设定所述连续激光器的输出功率,在10khz至60khz范围内设定所述连续激光器的工作频率,在800mm/s至2200mm/s范围内设定所述振镜的转动速率,使得所述刻印内容一次性且呈凹陷状地显现在冶金板材表面,当然,为了满足不同的需求及刻印效果,也可以在相同的区域进行多次刻印,使得所述刻印内容相对于冶金板材表面呈凹陷状。

40.在本发明的一个实施例中,所述准直器72为qbh准直器,所述光纤74传输的激光通过所述准直器72的整形后,能够在经过所述振镜反射后打至所述场镜处的光斑直径范围介于10微米至50微米。

41.在本发明的一个实施例中,所述水冷装置3用于为所述激光发生器2进行降温。所述第一子箱体内设有第一水路管道,如图3所示,所述第一子箱体的箱壁上设有第一进水接口41和第一出水接口42,所述第一水路管道的一端与所述第一进水接口41连接,另一端与所述第一出水接口42连接;所述水冷装置3内设有第二水路管道,所述第二子箱体的箱壁上设有第二进水接口43和第二出水接口44,所述第二水路管道的一端与所述第二进水接口43连接,另一端与所述第二出水接口44连接。具体地,通过将所述第一进水接口41与所述第二出水接口44连通,并将所述第一出水接口42与所述第二进水接口43连通,进而所述第一子箱体内的第一水路管道与所述水冷装置3内的第二水路管道形成第一循环水路,通过所述第一循环水路为所述激光发生器2进行降温。需要说明的是,在本实施例中,如图1所示,所述第一循环水路为冷水水路。

42.在本发明的一个实施例中,所述水冷装置3还用于为所述光学模块进行降温。如图3、6、7所示,所述第一保护壳51内设有第三水路管道6,所述第一保护壳51的箱壁上设有第三进水接口45和第三出水接口46,所述第三水路管道6依次在所述第一保护壳51的多个内侧壁上延伸,且所述第三水路管道6的一端与所述第三进水接口45连接,另一端与所述第三出水接口46连接;所述水冷装置3内还设有第四水路管道,所述第二子箱体的箱壁上还设有第四进水接口47和第四出水接口48,所述第四水路管道的一端与所述第四进水接口47连接,另一端与所述第四出水接口48连接。具体地,通过将所述第三进水接口45与所述第四出水接口48连通,并将所述第三出水接口46与所述第四进水接口47连通,进而所述第一保护壳51内的第三水路管道6与所述水冷装置3的第四水路管道形成第二循环水路,通过所述第二循环水路为所述光学模块进行降温。需要说明的是,在本实施例中,如图1所示,所述第二循环水路为常温水路。

43.进一步地,所述激光接头71上设有两个冷却接口及其之间的子冷却水路,所述准直器72的安装接头73上设有两个冷却接口及其之间的子冷却水路,所述场镜处设置有两个冷却接口及其之间的子冷却水路,将所述激光接头71处的冷却接口、所述准直器72的安装接头73处的冷却接口、所述场镜处的冷却接口、所述第三进水接口45、所述第三出水接口46与所述第四进水接口47、所述第四出水接口48以非定向顺序连接,以使所述激光接头71处

的子冷却水路、所述安装接头73处的子冷却水路、所述场镜处的子冷却水路、第三水路管道6、所述第四水路管道处于同一循环水路中。

44.具体地,在本实施例中,所述第四出水接口48与所述第三进水接口45连接,所述第三进水接口45与所述场镜处的一个冷却接口连接,所述场镜处的另一个冷却接口与所述振镜处的一个冷却接口连接,所述振镜处的另一个冷却接口与所述准直器72的安装接头73处的一个冷却接口连接,所述安装接头73处的另一个冷却接口与所述激光接头71处的一个冷却接口连接,所述激光接头71处的另一个冷却接口与所述第三出水接口46连接,所述第三出水接口46与所述第四进水接口47连接,当上述接口之间实现连通时,所述常温循环水沿着所述第四水路管道、第三水路管道6以及各个子冷却水路进行循环,以对所述光学模块进行降温。需要说明的是,本段所述的连接顺序仅为举例,不以此限定本发明的保护范围。

45.所述第二子箱体内还设有隔热层和排风口,所述排风口与所述外箱体1的外部连通,以排出所述第二子箱体中的气流。所述水冷装置3还包括设置在第二子箱体内的水泵、水冷块、换热器及散热风扇,所述换热器设置在与所述排风口相对的区域,所述散热风扇设置在与所述换热器相对的区域。其中,所述水泵、所述水冷块及所述换热器设置在所述第一循环水路中,以形成冷水水路。

46.另外,所述水冷装置3的制冷功率最大值到达2000w,在本实施例中,所述水冷装置3的实际制冷功率设置为1700w,所述第三水路管道6由导热材料制成。

47.在本发明的一个实施例中,所述场镜的下方还设有防护装置,用于保护场镜,避免迸溅的金属损坏场镜,进而影响标刻效果。

48.如图8、9所示,所述防护装置包括第一托架层81、第二托架层82、第三托架层83,所述第一托架层81、所述第二托架层82、所述第三托架层83均为中空结构。其中,所述第一托架层81上设有进气孔813,所述第一托架层81的内侧壁具有向内凸出的第一托台811,所述第一托台811用于支撑所述场镜,所述第一托架层81还设有自所述第一托台811下侧向下延伸的立壁812;所述第二托架层82设置在所述立壁812内侧,并与所述第一托台811的下表面固定连接,所述第二托架层82的内侧壁具有向内凸出的第二托台821,所述第二托台821用于支撑防护镜片84;所述第三托架层83的内侧壁具有向内凸出的第三托台831,所述第一托架层81与第三托架层83上下扣合,所述第一托架层81的立壁812探入第三托架层83中,且所述立壁812与所述第三托架层83的内侧壁和第三托台831均形成间隔区域。

49.如图8所示,所述防护装置还包括透明结构的防护镜片84和设置在所述防护镜片84外周的风刀结构,所述风刀结构包括所述进气孔813、所述立壁812与所述第三托架层83内侧壁形成的间隔区域、所述立壁812与所述第三托台831形成的间隔区域,使得从所述进气孔813输入的气流能够通过所述风刀结构到达所述第三托架层83的下方,即气流向所述防护镜片84下方的中心汇聚。

50.在本实施例中,所述防护镜片84为圆形;所述第一托架层81、所述第二托架层82及所述第三托架层83均为圆环形;所述第一托台811、所述第二托台821、所述第三托台831及所述立壁812均为连续周向设置,并且,所述立壁812的外侧设有由上而下向内倾斜的斜面,所述斜面与相应竖直面的夹角为60

°

;所述进气孔813由所述第一托架层81的侧壁向内延伸,所述进气孔813的数量为两个,分别位于所述第一托架层81所在圆周的等分点处;所述第二托架层82与所述第一托台811的下表面通过多个螺钉固定连接,所述第三托架层83与

所述第一托架层81的下表面通过多个螺钉固定连接。需要注意的是,所述第一托台811和所述第二托台821还可以为非连续间隔设置,所述立壁812处的斜面与相应竖直面的夹角范围为15

°

至89

°

,所述进气孔813的数量可以为一个或多个,托夹层与托台的连接方式也不限于通过螺钉连接。

51.另外,在所述第一托架层81与所述第三托架层83固定连接的情况下,所述第二托架层82能够与所述第一托架层81分离,以用于更换所述防护镜片84,方便快捷,节约维修时间。

52.如图2、3所示,所述外箱体1上还设有显示屏9、灯塔10以及滑轮12,在本实施例中,所述显示屏9为触摸屏,使用者通过该触摸屏能够调整所述激光发生器2和所述振镜的相关参数,以控制所述激光标刻系统进行工作。

53.在本发明的一个实施例中,提供了一种用于冶金板材的激光标刻机,如图10所示,所述激光标刻机包括标刻控制机柜和标刻输出平台,其中,所述标刻控制机柜包括人机界面、工控机、激光器及水冷装置3,所述标刻输出平台包括qbh接头、振镜、场镜以及气帘。激光器通过工控机与人机界面相连,并产生激光通过qbh接头输出到振镜,通过振镜后再到场镜输出激光实现对钢材的标刻。

54.所述水冷装置3为激光器散热;所述激光器采用1.5kw的激光器,通过工控机启动信号控制产生1.5kw的激光,并通过qbh接头对外输出到振镜;所述振镜采用镀膜处理的振镜,满足对大功率激光器的要求,通过人机界面实现对标识的输入,与此同时,工控机将标识转化成驱动信号,驱动振镜运行,实现标识的标刻;所述场镜采用330mm焦距的可更换镀膜处理场镜,防止标刻时产生的大量热火花喷溅到场镜;所述气帘安装在场镜两侧,与场镜夹角为10

°

并向下喷出0.5mpa的空气,防止标刻时产生的大量热火花喷溅到场镜。

55.所述激光标刻机缩短了标刻时间,使标刻时间缩短至60~70秒,还加深了标刻深度,使标刻深度达到0.01~2mm,并且通过气帘、镀膜等方式提高了场镜的使用寿命。

56.在本发明的一个实施例中,提供了一种标刻方法,利用上文所述的激光标刻系统或激光标刻机对待标刻的冶金板材进行标刻,所述标刻方法包括:控制非脉冲激光器以预设的工作频率和输出功率发射激光,使置于刻印区域的冶金板材表面显现刻印内容,其中,所述刻印内容相对于冶金板材表面呈凸起状和/或凹陷状。

57.所述标刻方法利用的非脉冲激光器与上述实施例所述的激光标刻机或用于冶金板材的激光标刻系统中利用的非脉冲激光器的工作过程属于同一思想,通过全文引用的方式将上述激光标刻机或用于冶金板材的激光标刻系统实施例的全部内容并入本标刻方法实施例,不再赘述。

58.在本发明的一个实施例中,提供了一种钢板批次检测方法,包括以下步骤:将生产得到的钢板依次输送至标识平台;利用激光标刻系统对输送至所述标识平台的钢板上对应刻印区域的表面进行刻印,所述激光标刻系统包括非脉冲激光器,其以设定的工作频率依次输出激光,且在每个周期内持续输出的激光的功率恒定为设定的输出功率值,使刻印内容相对于钢板表面呈凸起状和/或凹陷状,所述刻印内容包括预设的批次标识;对完成刻印的钢板进行质量抽检,若抽检不合格,则根据钢板上刻印的批次标识

查找与抽检不合格的钢板属于同一批次的钢板;对该批次的全部钢板进行检测后的相应处理。

59.需要说明的是,所述钢板批次检测方法可以根据预先获取钢板的输送速度和当前的刻印内容,控制振镜的旋转角度和转动速度,以使在钢板输送的过程中完成激光刻印,或者,也可以在钢板输送的过程中停止预设的时间以进行刻印,不以此限定本发明的保护范围;另外,所述钢板批次检测方法利用的激光标刻系统与上述实施例所述的激光标刻机或用于冶金板材的激光标刻系统的工作过程属于同一思想,通过全文引用的方式将上述激光标刻机或用于冶金板材的激光标刻系统实施例的全部内容并入本钢板批次检测方法实施例,不再赘述。

60.在本发明的一个实施例中,提供了一种钢板真伪检测方法,包括以下步骤:将生产得到的钢板依次输送至标识平台;利用激光标刻系统对输送至所述标识平台的钢板上对应刻印区域的表面进行刻印,所述激光标刻系统包括非脉冲激光器,其以设定的工作频率依次输出激光,且在每个周期内持续输出的激光的功率恒定为设定的输出功率值,使刻印内容相对于钢板表面呈凸起状和/或凹陷状,所述刻印内容包括预设的logo标识和/或防伪编号;对完成刻印的钢板进行真伪抽检,若钢板上刻印的logo标识或防伪编号与预设的真实的logo标识或防伪编号不相符,则该钢板为假冒伪造产品;对该钢板进行相应处理,比如销毁或报废处理。

61.需要说明的是,所述钢板真伪检测方法利用的激光标刻系统与上述实施例所述的激光标刻机或用于冶金板材的激光标刻系统的工作过程属于同一思想,通过全文引用的方式将上述激光标刻机或用于冶金板材的激光标刻系统实施例的全部内容并入本钢板真伪检测方法实施例,不再赘述。

62.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

63.以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。