1.本发明涉及数控加工技术领域,特别是涉及一种刀具切屑清除装置及其使用方法。

背景技术:

2.切屑是指切削加工过程中被切除的多余毛坯材料。金属零件的切削加工过程中,切屑是不可避免的产物,而加工过程中的切屑干扰对零件表面质量以及刀具损坏失效有着直接的负面影响。零件切削加工过程中,切屑不能及时排出时有发生,在切削产生高温且切削空间结构有限的区域,排屑不畅极易导致切屑在刀具与零件表面之间发生变形挤压,粘附刀具表面,甚至缠绕刀杆的现象。

3.刀具带屑进行切削加工,实际已致使刀具在挤压切屑部位失去部分切削功能,刀具靠硬性挤压毛坯实现材料去除。对铣削加工而言,铣刀粘附切屑加工过程极易导致零件筋缘条擦伤、腹板挤伤、铣刀粘刀等现象,直接引发零件尺寸超差、零件加工不合格等问题,甚至致使铣刀崩刃破损、粘刀烧刀、烧伤零件、损伤机床等严重加工质量事故;对钻削加工而言,钻头缠绕切屑加工过程极易导致零件孔径擦伤挤伤现象,直接引发零件孔径超差、孔深加工不到位等问题,甚至致使钻头破损断裂、烧刀报废、烧伤零件、损伤机床等严重加工质量事故;对镗削加工而言,镗刀缠绕切屑加工过程极易导致零件精孔孔径擦伤挤伤现象,直接引发精孔孔径超差、孔壁粗糙度不合格等问题。

4.由于切屑未能及时清除导致的一系列加工质量事故,不仅对加工设备、加工刀具、加工零件有着直接的负面影响,也对正常的生产任务与操作者的人身安全都有着重大影响。

技术实现要素:

5.本发明的目的在于,针对刀具带屑进行切削容易导致加工质量事故的问题,提供一种刀具切屑清除装置及其使用方法,以及时清除刀具上的切屑,消除切屑粘附导致的加工质量隐患。

6.为了实现上述目的,本发明提供了一种刀具切屑清除装置,包括:支撑座,用于安装在机床的工作台上;电机,设置在所述支撑座一侧;上盖板,设置在所述支撑座上;转轴,与所述电机的输出轴连接,所述转轴设置在所述电机和所述上盖板之间;清洁刷,设置在所述转轴上;保护气囊,包覆所述上盖板靠近所述转轴一端且远离所述支撑座一侧的边缘;及气压力传感器,用于检测所述保护气囊的气压。

7.刀具切屑清除装置中,电机设置在支撑座的横板上,上盖板设置在支撑座的立板上,转轴设置在电机和上盖板之间,清洁刷设置在转轴上,刀具靠近清洁刷清除切屑,在清

除切屑过程中,如果刀具或刀套挤压上盖板上边缘位置的保护气囊,气压力传感器检测到压力变化,控制刀具移动的机床主轴停止或远离清洁刷,刀具退刀至安全平面完成切屑清除,从而防止刀具或刀套碰撞上盖板,通过清洁刷清除刀具上的切屑,消除了切屑粘附导致的加工质量隐患。

8.可选的,所述上盖板上设置有轴承,所述转轴远离所述电机一端穿设在所述轴承内孔中,所述清洁刷沿轴向设置有安装孔,所述清洁刷通过所述安装孔套设在所述转轴上。

9.可选的,所述转轴上还设置有锁紧螺母,所述清洁刷设置在所述轴承和所述锁紧螺母之间。

10.可选的,所述清洁刷呈圆柱结构,所述支撑座上设置有用于刮除所述清洁刷圆柱面上切屑的第一刮屑板。

11.可选的,所述第一刮屑板两侧设置有用于刮除所述清洁刷两端面上切屑的第二刮屑板和第三刮屑板。

12.可选的,所述第一刮屑板、第二刮屑板和第三刮屑板与所述清洁刷的距离均为0.5

‑

1mm。

13.可选的,还包括基座,所述支撑座设置在所述基座上,所述基座远离所述支撑座一端设置有凹槽,所述凹槽内设置有磁力底座。

14.可选的,所述电机包括电机主体、设置在所述电机主体一端的传动部以及设置在所述传动部两端的输出轴和卡销,所述支撑座包括垂直连接的立板和横板,所述横板设置在所述基座上,所述横板上设置有u型槽,所述基座上设置有卡孔,所述传动部设置在所述u型槽内,所述卡销和所述卡孔配合。

15.本发明还提供一种刀具切屑清除装置的使用方法,包括:采用激光测刀仪分别检测刀具的刀具直径和刀具工作长度,所述激光测刀仪和刀具切屑清除装置均设置在机床的工作台上;当检测到刀具直径或刀具工作长度超差,移动所述刀具靠近所述刀具切屑清除装置的清洁刷,通过所述清洁刷清除所述刀具上的切屑,在所述刀具或夹持所述刀具的刀套挤压所述刀具切屑清除装置的保护气囊时,所述刀具停止靠近所述清洁刷,所述刀具退刀至安全平面完成切屑清除。

16.可选的,所述刀具切屑清除装置的使用方法包括:s1:刀具出库;s2:检测所述刀具的刀具直径和刀具工作长度,当刀具工作长度小于气压力传感器高度时,若刀具直径或刀具工作长度超差,采用所述刀具切屑清除装置清除所述刀具上切屑;s3:依据不同所述刀具类型,在加工过程中定时检测刀具直径和刀具工作长度,若刀具直径或刀具工作长度超差,采用所述刀具切屑清除装置清除所述刀具上切屑;s4:加工完毕后,先采用所述刀具切屑清除装置清除所述刀具上切屑,再检测刀具直径或刀具工作长度是否超差;s5:将刀具直径和刀具工作长度检测合格的所述刀具入库。

17.本发明的有益效果在于:1.在刀具切屑清除装置中,电机设置在支撑座的横板上,上盖板设置在支撑座的

立板上,转轴设置在电机和上盖板之间,清洁刷设置在转轴上,刀具靠近清洁刷清除切屑,在清除切屑过程中,如果刀具或刀套挤压上盖板上边缘位置的保护气囊,气压力传感器检测到压力变化,控制刀具移动的机床主轴停止或远离清洁刷,刀具退刀至安全平面完成切屑清除,从而防止刀具或刀套碰撞上盖板,通过清洁刷清除刀具上的切屑,消除了切屑粘附导致的加工质量隐患;2.在刀具切屑清除装置中,支撑座上设置有用于刮除清洁刷上切屑的刮屑板,通过所述刮屑板可以清除所述清洁刷上粘附的切屑,使所述清洁刷能够将刀具清扫干净;3.刀具切屑清除装置还包括基座,支撑座的横板设置在基座上,两者通过螺钉连接,基座远离支撑座一端设置有凹槽,凹槽内设置有磁力底座,通过磁力底座可将刀具切屑清除装置磁吸安装到机床的工作台上,拆卸方便。

附图说明

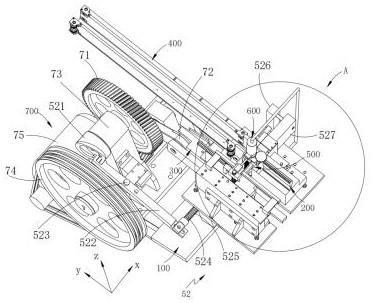

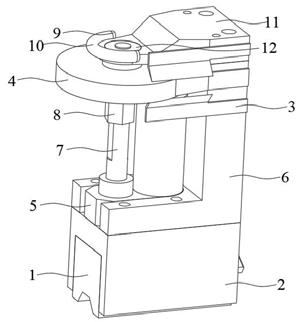

18.图1是刀具切屑清除装置三维图;图2是刀具切屑清除装置分解图;图3是刀具切屑清除装置中电机的三维图;图4是刀套挤压切屑自动清除装置的保护气囊示意图;图5是刀具切屑清除装置清除刀具切屑示意图;图6是刀具切屑清除装置使用方法流程图;图7是刀具切屑清除装置分步清除切屑流程图。

19.图中标记:1

‑

磁力底座,2

‑

基座,201

‑

卡孔,3

‑

刮屑板,31

‑

第一刮屑板,32

‑

第二刮屑板,33

‑

第三刮屑板,34

‑

折边,35

‑

翻边,4

‑

清洁刷,401

‑

安装孔,5

‑

电机,501

‑

电机主体,502

‑

传动部,503

‑

卡销,504

‑

输出轴,6

‑

支撑座,61

‑

立板,62

‑

横板,621

‑

u型槽,7

‑

转轴,8

‑

锁紧螺母,9

‑

气压力传感器,10

‑

保护气囊,11

‑

上盖板,12

‑

轴承,100

‑

刀具切屑清除装置,200

‑

工作台,300

‑

刀套,400

‑

刀具,500

‑

激光测刀仪。

具体实施方式

20.下面结合附图,对本发明作详细的说明。

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

22.参见图1

‑

图5所示,刀具切屑清除装置100包括:支撑座6、电机5、上盖板11、转轴7、清洁刷4、保护气囊10和气压力传感器9。所述支撑座6包括垂直连接的立板61和横板62,所述立板61和所述横板62连接呈l形,所述电机5设置在所述横板62上。所述支撑座6可通过夹具或直接安装到机床的工作台200上。所述上盖板11设置在所述支撑座6的立板61上,两者通过螺钉连接。所述转轴7与所述电机5的输出轴504连接,所述输出轴504和电机主体501同轴设置或平行设置。所述转轴7设置在所述电机5和所述上盖板11之间,所述清洁刷4设置在所述转轴7上,所述清洁刷4用于清除刀具400上的切屑,因此所述清洁刷4延伸至所述上盖板11的轮廓线以外。所述保护气囊10包覆所述上盖板11靠近所述转轴7一端且远离所述支撑座6一侧的边缘,所述保护气囊10上还设置有用于检测气压的气压力传感器9。所述上盖

板11靠近所述转轴7一端的边缘为圆弧结构,相应的所述保护气囊10为u型或半环形结构,两个所述气压力传感器9设置在所述保护气囊10两端。当所述刀具400的刀套300从z轴方向靠近所述清洁刷4,所述刀套300挤压所述保护气囊10时,所述气压力传感器9检测到压力变化,机床主轴控制所述刀具400保持和所述清洁刷4的距离或远离所述清洁刷4,防止所述刀套300和所述上盖板11碰撞;当所述刀具400或所述刀套300在xy平面内靠近所述清洁刷4,同样的,所述刀具400或所述刀套300会先挤压所述保护气囊10,防止所述刀具400、所述刀套300和所述上盖板11碰撞。

23.刀具切屑清除装置100中,电机5设置在支撑座6的横板62上,上盖板11设置在支撑座6的立板61上,转轴7设置在电机5和上盖板11之间,清洁刷4设置在转轴7上,刀具400靠近清洁刷4清除切屑,在清除切屑过程中,如果刀具400或刀套300挤压上盖板11上边缘位置的保护气囊10,气压力传感器9检测到压力变化,控制刀具400移动的机床主轴停止或远离清洁刷4,将刀具400退刀至安全平面完成切屑清除,从而防止刀具400或刀套300碰撞上盖板11,通过清洁刷4清除刀具400上的切屑,消除了切屑粘附导致的加工质量隐患。

24.参见图1

‑

图5所示,所述上盖板11上设置有轴承12,所述转轴7远离所述电机5一端穿设在所述轴承12内孔中,所述轴承12为圆锥滚子轴承。所述转轴7和所述输出轴504为内六方连接。所述清洁刷4呈圆柱结构的钢丝刷,所述清洁刷4沿轴向设置有安装孔401,所述清洁刷4通过所述安装孔401套设在所述转轴7上。所述转轴7上还设置有锁紧螺母8,所述清洁刷4设置在所述轴承12和所述锁紧螺母8之间。

25.参见图1

‑

图5所示,所述支撑座6上设置有用于刮除所述清洁刷4上切屑的刮屑板3。所述刮屑板3包括第一刮屑板31、第二刮屑板32和第三刮屑板33。所述支撑座6的立板61上设置有用于刮除所述清洁刷4圆柱面上切屑的第一刮屑板31,所述第一刮屑板31两侧设置有用于刮除所述清洁刷4两端面上切屑的第二刮屑板32和第三刮屑板33,所述第二刮屑板32设置在所述上盖板11上,所述第三刮屑板33设置在所述立板61上。所述第一刮屑板31为矩形薄板,所述第一刮屑板31靠近所述清洁刷4一端折弯,折弯形成的折边34与所述清洁刷4的圆柱面的切面平行。所述第二刮屑板32和所述第三刮屑板33均为矩形薄板,所述第二刮屑板32和所述第三刮屑板33靠近所述清洁刷4一侧具有翻边35,所述第二刮屑板32、所述第三刮屑板33与所述清洁刷4的端面垂直,所述翻边35与所述清洁刷4的端面呈30

‑

70

°

锐角,以便将所述清洁刷4上的切屑铲到所述支撑座6外侧。所述第一刮屑板31的折边34、第二刮屑板32和第三刮屑板33的翻边35与所述清洁刷4的距离均为0.5

‑

1mm。通过所述刮屑板3可以清除所述清洁刷4上粘附的切屑,使所述清洁刷4能够将刀具400清扫干净。

26.参见图1

‑

图5所示,所述刀具切屑清除装置100还包括基座2,所述支撑座6的横板62设置在所述基座2上,两者通过螺钉连接,所述基座2远离所述支撑座6一端设置有凹槽,所述凹槽内设置有磁力底座1,所述磁力底座1和所述基座2相对固定,通过所述磁力底座1可将所述刀具切屑清除装置100磁吸安装到机床的工作台200上,拆卸方便。

27.参见图1

‑

图5所示,所述电机5包括电机主体501、设置在所述电机主体501一端的传动部502以及设置在所述传动部502两端的输出轴504和卡销503,所述输出轴504和所述电机主体501的轴线平行。所述横板62上设置有u型槽621,所述基座2上设置有卡孔201,所述传动部502设置在所述u型槽621内,所述卡销503和所述卡孔201配合。

28.本发明还提供一种刀具切屑清除装置的使用方法,包括:采用激光测刀仪500分别

检测刀具400的刀具直径和刀具工作长度,所述激光测刀仪500和刀具切屑清除装置100均设置在机床的工作台200上;当检测到刀具直径或刀具工作长度超差,移动所述刀具400靠近所述刀具切屑清除装置100的清洁刷4,通过所述清洁刷4清除所述刀具400上的切屑,在所述刀具400或夹持所述刀具的刀套300挤压所述刀具切屑清除装置100的保护气囊10时,所述刀具400停止靠近所述清洁刷4,所述刀具400退刀至安全平面完成切屑清除。

29.刀具执行加工任务前、执行加工任务中以及完成加工任务后清除刀具400上切屑,结合图6和图7所示,分步骤执行如下:步骤s1:刀具出库机床开始执行加工任务前,刀具400执行出库指令,由机械臂实现自动抓取与自动装夹,进入步骤s2。

30.步骤s2:刀具出库参数检查采用激光测刀仪500对刀具直径φ和刀具工作长度l进行测量,判断刀具400是否存在切屑粘附情况以及刀具规格是否正确。

31.步骤s201:激光测刀对拟出库的刀具进行激光测刀。若刀具直径φ和刀具工作长度l参数正确,则刀具出库无误,进入步骤s3;若刀具直径φ或刀具工作长度l参数超差,则进入步骤s202。

32.步骤s202:清除切屑采用所述刀具切屑清除装置100对参数超差的刀具400执行切屑清除。执行清除切屑指令后,读取刀具工作长度l,并比较刀具工作长度l与所述刀具切屑清除装置100的气压力传感器高度h(气压力传感器9顶部到工作台200),若刀具工作长度l不小于气压力传感器高度h,则停止执行切屑清除;若刀具工作长度l小于气压力传感器高度h,读取刀具直径φ,执行刀具400反转,刀具400转速300r/min,清洁刷4正转,刀具400分别走y向、z向、x向到位;若走x向到位期间触发气压力传感器9,则停止;刀具400z向正向移动,进给速度1000mm/min,运动至刀尖点高于气压力传感器9时,刀具400退刀至安全平面,完成切屑清除,进入步骤s203。

33.刀具400y向进给移动量为:其中,为刀尖点y坐标,为所述刀具切屑清除装置100的电机回转轴在基座底面的初始y坐标。

34.刀具z向进给移动量为:其中,为刀尖点z坐标,为所述刀具切屑清除装置100的电机回转轴在基座底面的初始z坐标,为所述刀具切屑清除装置100的气压力传感器9顶端到基座底面的距离,为刀具的实际工作长度。

35.刀具x向进给移动量为:

其中,为刀尖点x坐标,为所述刀具切屑清除装置100的电机回转轴在基座底面的初始x坐标,为所述刀具切屑清除装置100的清洁刷4的直径,φ为刀具直径,δ为所述刀具切屑清除装置100的清洁刷4与刀具400的干涉宽度。

36.步骤s203:激光测刀对切屑已执行清除的刀具400进行激光测刀。若刀具直径φ和刀具工作长度l参数正确,则刀具出库无误,进入步骤s3;若刀具直径φ和刀具工作长度l参数超差,进入步骤s204。

37.步骤s204:规格异常判定刀具规格异常,进入步骤s205。

38.步骤s205:刀具退库执行刀具退库,不执行加工。

39.步骤s3:刀具加工过程检查依据不同刀具400类型,在加工过程中定时触发测刀指令并进行激光测刀,判断刀具是否存在切屑粘附情况。

40.步骤s301:加工零件刀具加工零件,定时进入步骤s302。

41.步骤s302:定时触发测刀不同刀具类型的刀具400粘附切屑的时间不同,依据不同刀具类型,在加工过程中定时触发测刀指令并进行激光测刀,进入步骤s303。

42.步骤s303:激光测刀对加工过程中的刀具400进行激光测刀。若刀具直径φ和刀具工作长度l参数正确,则刀具400无切屑粘附,返回步骤s301;若刀具直径φ或刀具工作长度l参数超差,则进入步骤s304。

43.步骤s304:清除切屑采用所述刀具切屑清除装置100对参数超差的刀具400执行切屑清除。执行清除切屑指令后,读取刀具工作长度l,并比较刀具工作长度l与所述刀具切屑清除装置气压力传感器高度h,若刀具工作长度l不小于气压力传感器高度h,则停止;若刀具工作长度l小于气压力传感器高度h,读取刀具直径φ,执行刀具400反转,刀具400转速300r/min,清洁刷4正转,刀具400分别走y向、z向、x向到位;若走x向到位期间触发气压力传感器9,则停止;刀具400z向正向移动,进给速度1000mm/min,运动至刀尖点高于气压力传感器9时,刀具400退刀至安全平面,完成切屑清除,返回步骤s303。刀具y向、z向、x向进给移动量计算方法与步骤s202相同。在加工过程中,可能会因刀具400疲劳断裂等原因更换刀具400,在执行清除切屑指令后,再次比较刀具工作长度l与气压力传感器高度h,防止更换的刀具400的刀具工作长度l大于气压力传感器高度h,在清除刀具400切屑的过程中刀具400碰撞工作台200。

44.步骤s4:刀具入库过程检查加工完毕后,自动进行切屑清除,并采用激光测刀仪500判断切屑是否清除完毕。

45.步骤s401:加工完毕零件加工完毕,进入步骤s402。

46.步骤s402:清除切屑

采用所述刀具切屑清除装置100对参数超差的刀具400执行切屑清除。执行清除切屑指令后,读取刀具工作长度l,并比较刀具工作长度l与所述刀具切屑清除装置气压力传感器高度h,若刀具工作长度l不小于气压力传感器高度h,则停止;若刀具工作长度l小于气压力传感器高度h,读取刀具直径φ,执行刀具400反转,刀具400转速300r/min,清洁刷4正转,刀具400分别走y向、z向、x向到位;若走x向到位期间触发气压力传感器9,则停止;刀具400z向正向移动,进给速度1000mm/min,运动至刀尖点高于气压力传感器9时,刀具400退刀至安全平面,完成切屑清除,进入步骤s403。刀具400y向、z向、x向进给移动量计算方法与步骤s202相同。

47.步骤s403:激光测刀对拟执行入库的刀具400进行激光测刀。若刀具直径φ和刀具工作长度l参数正确,则刀具无切屑粘附,进入步骤s5;若刀具直径φ和刀具工作长度l参数超差,则返回步骤s402。

48.步骤s5:刀具入库切屑清除完毕,刀具400自动入库。

49.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。