1.本发明涉及化铣处理中的废液处理技术领域,尤其涉及一种含铝、含重金属废碱液的回收工艺及设备。

背景技术:

2.在现有技术中,铝合金因其优良的性能,获得广泛应用,尤其在航天航空行业中得到了广泛的应用。

3.例如在航空航天系统中,为了控制航天器的总重量,其外壳多数使用密度较小、结构性较强的铝合金材料。其中的部分铝合金结构还需要进行进一步的化铣处理,目的为进一步减轻重量:

4.1.根据要求形状,在平整的铝合金表面上涂抹一层有机胶、此类胶可与铝合金机密结合;

5.2.后将铝合金投入化铣液中反应,化铣液主要的构成为naoh(氢氧化钠水溶液),初始含量约140g/l:

6.2al 2naoh 2h2o

→

2naalo2 3h2↑

7.3.上述反应只发生在裸露的铝合金表面,被涂胶部分的铝合金被保护。化铣后未涂抹的部分被腐蚀,保留了有支撑作用的筋,其他部分减薄从而减重。

8.但是随着化铣过程的进行,化铣液中na的浓度不变、al

3

的浓度随着腐蚀不断上升,当al

3

浓度超过80g/l的时候,化铣速度明显下降影响工艺,达到报废标准。目前大部分的处理方法为:取出部分(约2/3)碱液完全报废,作为危废处理。同时配置配方含量的naoh(120

‑

150g/l)补充。这种报废废碱液、配置新碱液的方法成本较高。

技术实现要素:

9.针对现有技术的上述缺陷和问题,本发明实施例的目的是提供一种含铝、含重金属废碱液的回收工艺及设备。

10.为了达到上述目的,本发明提供如下技术方案:

11.一种含铝、含重金属废碱液的回收工艺,用于回收铝合金化铣处理过程中生成的废碱液;

12.包括如下步骤:

13.除杂;

14.除铝;

15.双极膜拆解,获得酸溶液和碱溶液;

16.所述酸溶液用于除铝步骤的ph调节,所述碱溶液用于铝合金的化铣处理。

17.其中,所述除杂包括:

18.获取废碱液,向废碱液内加入na2s;

19.固液分离,获取含铜污泥和初步废液。

20.其中,在向废碱液内加入na2s后,固液分离之前包括:

21.向废碱液内加入ca;

22.加入h2o2调节溶液的氧化还原电极至0v以上。

23.其中,所述除铝包括:

24.取初步废液的上清液;

25.先将上清液的ph调节至12,第一次获取al(oh)3固体;

26.再将上清液的ph调节至7,第二次获取al(oh)3固体;

27.获得次级废液。

28.其中,所述双极膜拆解包括:

29.向次级废液中加入na2so4和水,使次级废液中na2so4质量浓度6%

‑

8%;

30.经过双极膜拆解后获得:

31.盐溶液:浓度小于1%,作为酸溶液的初始水;

32.酸溶液:h2so4浓度大于8%;

33.碱溶液:naoh浓度为6%

‑

10%。

34.一种含铝、含重金属废碱液的回收设备,用于回收铝合金化铣处理过程中生成的废碱液;

35.包括:化铣槽、除杂罐、ph调节罐、第一盐罐、第二盐罐、双极膜堆、酸罐和碱罐;

36.所述化铣槽、除杂罐、ph调节罐、第一盐罐、第二盐罐、双极膜堆、酸罐和碱罐顺次连接。

37.其中,所述酸罐与所述ph调节罐连接,所述碱罐与所述化铣槽连接。

38.其中,第一盐罐和第二盐罐之间设置有超滤组。

39.本发明提供的一种含铝、含重金属废碱液的回收工艺及设备,降低回收成本,具有工艺设备占地小,操作灵便,可随时启停等优点。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

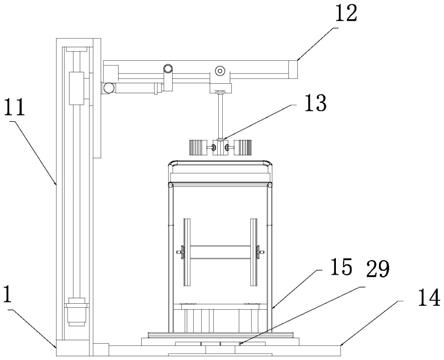

41.图1是本发明的结构连接示意图。

具体实施方式

42.下面将结合本发明的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.作为实施例,一种含铝、含重金属废碱液的回收工艺,用于回收铝合金化铣处理过程中生成的废碱液;

44.具体包括如下步骤:

45.除杂,用于将化铣槽内的报废的碱液中除铝以外的金属元素如铜、锌、锰等去除;

46.更为具体的所述除杂步骤包括:将化铣槽中的报废的碱液取出,抽入到除杂罐内,从而获取废碱液。废碱液中na的浓度为80g/l,折合naoh的浓度为140g/l,含al约为80g/l。其他含有cu、zn、mn等金属约5g/l,其中在高浓度碱液中重金属主要以络离子形式存在,如铜的存在形式为:[cu(oh)4]2‑

。向废碱液内加入na2s,去除cu,zn及mn;

[0047]

cu s——cus

↓

(ksp=6.3

×

10

‑

36

)

[0048]

zn s——zns

↓

(ksp=2.93

×

10

‑

25

)

[0049]

mn s——mns

↓

(ksp=2.93

×

10

‑

13

)

[0050]

其中,上述反应中ksp较低,可认为完全反应。生成沉淀,进行固液分离,通过压滤机或者过滤机和液体分离,生成的含铜污泥(铜泥)和初步废液。

[0051]

含铜污泥需要作为危废处置,因为其含铜量较高,可售于有危废处理资质的铜回收企业。

[0052]

除铝;

[0053]

所述除铝步骤包括:取初步废液的上清液,通过泵引入到ph调节罐内,经过除杂步骤后溶液中na和al浓度几乎不变,仅存在微量的重金属元素,可忽略不计。向上清液中加入硫酸调节ph值。

[0054]

al是两性物质,在碱性条件下以alo2‑

离子存在,在酸性条件下以al

3

离子存在。而在中性条件下以al(oh)3形式沉淀。不同酸碱情况下al存在如下平衡反应:

[0055]

al(oh)3→

al3‑

3oh

‑

,ksp=1.3

×

10

‑

33

[0056]

al(oh)3→

alo2‑

h

h2o,ksp=1.4

×

10

‑

14

[0057]

考虑上述平衡,ph与al在溶液中溶解度关系如下:

[0058]

[0059][0060]

可看出铝的溶解度在ph=6时最低,当溶解的溶解度降低时,多余的al则以al(oh)3的形态生成沉淀,从而达到去除溶液中al离子的目的。在工艺进行过程中,当ph直接调节至7时,生成的al(oh)3中存在大量的硫元素,影响al(oh)3的品质。

[0061]

因此将ph调节分为两步进行:

[0062]

先将上清液的ph调节至12,此时溶液依然为碱性,硫类阴离子不析出,生成的al(oh)3固体品质较高,超过90%的al在ph=12时已经沉淀出,此时经过压滤机将固液分离,分离液循环后返回至ph调节罐从而第一次获取al(oh)3固体;

[0063]

再将上清液的ph调节至7,沉淀出余下的al,尽管此部分的al(oh)3品质较低,但是仅占总产物的小部分。经过压滤机固液分离,次级废液引入后续第一盐罐,从而第二次获取al(oh)3固体。

[0064]

经过上述的处理工艺后生成的次级废液中主要为na2so4溶液,ph=7。次级废液移至第一盐罐中。因为在整个工艺中固液分离、电解都存在溶质的损失,即:作为回收的主体的na元素存在一定比例的损失,实际测算损失约20

‑

30%。加入适量的低成本化工原料na2so4作为损失的补充。再通过补水将浓度调节至na2so4质量浓度6

‑

8%。

[0065]

双极膜拆解,获得酸溶液和碱溶液;

[0066]

更为具体的,所述双极膜拆解步骤包括:向次级废液中加入na2so4和水,使次级废液中na2so4质量浓度6%

‑

8%;为保护后续膜系统,配置好的na2so4溶液需通过超滤组的一

级超滤膜过滤后进入第二盐罐,经过超滤组过滤后再进行双极膜拆解,此时次级废液经检测各元素浓度如下:

[0067]

检测项目单位检测值钠mg/l1.71

×

104镁mg/l0.285锰mg/l0.015铜mg/l0.043锌mg/l0.025铝mg/l18.2硅mg/l2.63铁mg/l1.21硫酸盐mg/l3.93

×

104[0068]

次级废液中除al之外,其他杂质都控制在1mg/l以内。余下的铝经过运行对于膜的影响缓慢,其中影响可能存在不可逆,所以膜的寿命通常只能达到1年。双极膜工艺是“拆盐”工艺,酸碱盐溶液在分别在各自的腔室中循环,在电场的作用下,使阳离子向负极迁移、阴离子向正极迁移。从而得到碱溶液和酸溶液。双极膜工艺的膜堆是由阴离子膜、阳离子膜和双极膜组成的。

[0069]

阴、阳离子膜:目的是让特定的离子通过,达到酸碱分离的目的。

[0070]

双极膜:两侧分别附着有阴、阳离子膜,中间夹层为催化膜。在电催动的过程中。催化膜会将膜中渗透的h2o电解成h

离子和oh

‑

离子。离子再分别从两侧的阴阳离子膜进入双极膜两侧的腔室。

[0071]

盐室:na2so4溶液,在电场和两侧阴阳离子膜的作用下,被拆解。na

离子从阳离子膜离开,so

42

‑

从阴离子膜离开。浓度不断下降,最终生成低盐度水。

[0072]

酸室:初始溶液为水,酸室一侧是双极膜,一侧为阴离子膜。不断接受源自双极膜提供的h

离子和穿过阴离子膜的so

42

‑

形成h2so4溶液。

[0073]

碱室:初始溶液为水,酸室一侧是双极膜,一侧为阳离子膜。初始溶液为水,不断接受源自双极膜提供的oh

‑

离子和穿过阳离子膜的na

形成naoh溶液。

[0074]

极水室:配置2

‑

4%na2so4溶液,仅作为电极保护,导电用。工艺中无消耗。

[0075]

双极膜提供h

离子和oh

‑

离子。相比普通的电解,电渗析,当naoh和h2so4浓度较高时,化学反应势会大于电场势,此时拆分较为困难。而双极膜加在中间可以缓解直接中和反应。同时生成h

离子和oh

‑

离子用于配对。因此初始盐溶液虽然为6%,但回收的酸碱可循环浓缩至8%。

[0076]

第二盐罐中溶液经过双极膜堆的双极膜拆解后获得:

[0077]

盐溶液:浓度小于1%,用作工艺水补,作为酸溶液的初始水;

[0078]

酸溶液:h2so4浓度大于8%;导入酸罐中。

[0079]

碱溶液:naoh浓度为6%

‑

10%。na离子30

‑

40g/l。导入碱罐中。

[0080]

所述酸溶液用于除铝步骤的ph调节,所述碱溶液用于铝合金的化铣处理。

[0081]

此时碱溶液经检测各元素的浓度如下:

[0082][0083]

种可选的实施例中,针对上述检测参数,碱溶液中还存在2g/l的硫酸根,如要提高后续生产工艺的质量,可还包括净化步骤。

[0084]

首先加入适量的八水合氢氧化钡,ba(oh)2·

8h2o,存在如下反应:

[0085]

ba(oh)2 na2so4→

baso4↓

2naoh

[0086]

生成的baso4不溶于碱生成沉淀,经过过滤去除沉淀后再加入na2co3,确保没有ba离子残留:

[0087]

ba

2

co

32

‑

→

baco3↓

[0088]

在一种可选的实施例中,在向废碱液内加入na2s后,固液分离之前包括:向废碱液内加入ca;加入h2o2调节溶液的氧化还原电极至0v以上。

[0089]

废碱液中可能含有酒石酸钾钠和s2so

32

‑

,其中可采用ca加入,进行如下反应ca c4h4o

62

‑

——cac4h4o6↓

(ksp=7.7

×

10

‑7),去除酒石酸,通过加入h2o2调节溶液的氧化还原电极,提升至0v以上,将硫化物完全氧化至so

42

‑

。

[0090]

如图1所示,本发明提供一种含铝、含重金属废碱液的回收设备,用于回收铝合金化铣处理过程中生成的废碱液;

[0091]

包括:化铣槽、除杂罐、ph调节罐、第一盐罐、第二盐罐、双极膜堆、酸罐和碱罐;

[0092]

所述化铣槽、除杂罐、ph调节罐、第一盐罐、第二盐罐、双极膜堆、酸罐和碱罐顺次连接。

[0093]

所述酸罐与所述ph调节罐连接,所述碱罐与所述化铣槽连接。

[0094]

第一盐罐和第二盐罐之间设置有超滤组。

[0095]

回收说明:对于含铝废碱液的处理的质量流(na离子平衡);

[0096]

废碱液:naoh=140g/l,al=80g/l,1体积;

[0097]

回收碱:naoh=70g/l,al<1g/l,2体积;

[0098]

系统回收时na离子存在一定的损耗,但是通过少量的na2so4的加入,na2so4作为na

源,可达到进出口na离子的平衡;

[0099]

虽然回收碱的naoh浓度较低,而化铣工艺过程中需要将碱液加热到90℃,此时有大量的水蒸气外溢,系统要不断加入补充水。在保证回收的naoh溶质平衡的情况下,因浓度低多出的水可作为补充水,对于其他工艺,可根据情况进行一定的蒸发,达到要求水平。

[0100]

以某化铣厂为例:

[0101]

某化铣车间,化洗槽溶解110m3,正常槽液100m3。每天化铣铝约240kg al,同时蒸发3.65m3水;

[0102]

化铣液初始浓度为naoh 140g/l(14t),al离子65g/l(6.5t),100m3;

[0103]

经过三天的化铣naoh 157g/l(14t),al离子81g/l(7.22t),89m3,al离子浓度超过报废标准,其中al离子增量为720kg;

[0104]

重新调整碱液,取出9m3碱液作为回收,化铣槽中保留naoh 157g/l(12.6t),al离子81g/l(6.5t),80m3;

[0105]

取出naoh 157g/l(1.41t),al离子81g/l(0.73t),9m3的废碱液进入回收系统,回收设备的产能为3m3/day,在三日之后将废碱液转化为naoh70g/l(1.41t),al离子不超过1g/l(0.02t),20m3;其中:实际运行,回收碱液有20m3的缓冲槽。去取9m3的废碱液后可从缓冲槽中补入,不影响生产时间。而9m3的废碱液经过三天的处理后可用于下一批次的调节。

[0106]

上述回收的碱液naoh的总量与取出9m3废碱液的量相同(1.41t),同时去除的al离子总量等于三天化铣铝的总量(0.72t);

[0107]

回收碱液补充后和化洗槽中的碱液混合生成溶液为:naoh 140g/l(14t),al离子65g/l(6.5t),100m3,参数与初始化铣液相同。

[0108]

现有的废碱液报废的成本核算如下:

[0109]

年化铣铝总量:64t

[0110]

化铣液中的铝会不断的提升,当溶解铝达到80g/l时。化铣速度明显下降;

[0111]

此时取出1/3的碱液报废,危废处理费用,约¥4,500/t;

[0112]

每年总报废量为60t

÷

80g/l=800m3[0113]

在用40%naoh的将化洗液补充满,碱液配置费用,约¥5,000/t;

[0114]

配置后化铣液相当于去除1/3的铝,达到53g/l的标准使用工况;

[0115]

现有技术在不包含人工的情况下,处理/补充费用约¥6,400/t化铣液报废;

[0116]

废碱液报废年成本:¥510万/a。

[0117][0118]

废碱液回收的成本核算如下:

[0119]

年化铣铝总量:64t。

[0120]

根据现场的实验结果,运行效率为0.4

‑

0.5kg

‑

(硫酸钠)/m2‑

hr,按长时间运行设为0.4kg/m2‑

hr;

[0121]

转换为naoh生成为,0.225kg

‑

(naoh)/m2‑

hr

[0122]

单位膜面积功率为0.8kw/m2[0123]

每公斤naoh溶质回收的耗电量为3.56kwh/kg

[0124]

每处理1m3废碱液,需要电解出naoh量为140kg,对应硫酸钠为248.5kg。

[0125]

每1m3废碱液回收用电量为:498.4kwh,即500kwh

[0126]

工业用电平均0.7元/kwh。

[0127]

每吨废碱液实际用电量为:350元/m3。

[0128]

根据计算以及检测,水槽中铜的含量不超过4g/l(含悬浮),1t废碱液实际能够出来的铜泥也就是4kg(铜计算),铜泥中铜的重量比最低为20%,20kg。压滤含水率大概40%左右为约50kg。

[0129]

除双极膜之外,所有设备约56万元,折旧四年。

[0130]

总处理量为800m3/年,每年330天计算,每天工作12小时。效率要求:0.1515m3/hr,21.21kg

‑

(naoh)/hr。所需要膜面积为200m2。价格以为200万;

[0131][0132]

由此可知本发明可带来更低的成本。

[0133]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。