1.本发明属于气体燃料技术领域,涉及一种混氢燃料发生装置及方法,尤其涉及一种适用于燃气轮机燃料供应的混氢燃料发生装置及方法。

背景技术:

2.目前,随着新能源的不断开发利用,氢能作为一种绿色能源,随着碳排放的愈发严格,氢燃料将会成为一种非常好的替代燃料。天然气等含碳燃料掺氢是氢能利用的主要形式之一,不仅可以提高燃料利用率,还可以减少天然气终端燃烧产生的污染物,天然气等气体燃料掺氢是升级能源消费结构的重要方式。

3.燃气轮机作为一种应用广泛的能量转化装置,具有污染少、效率高、灵活性强、结构紧凑等优点,广泛应用于发电领域,其可靠、平稳、经济运行对于生产生活具有十分重要的意义。天然气是现役燃气轮机的主要燃料,而随着传统天然气发电用大型燃机市场的不断萎缩,使得燃氢燃气轮机进入高速发展阶段,因而天然气和氢气混合燃料的制备及其在燃气轮机中的燃烧成为当前研究的重点。

4.氢气与天然气相比燃烧速度更快,燃料中氢气混合比发生变化也会导致火焰性质发生变化,天然气与氢气共燃时发生回火现象的风险要远高于天然气燃烧的情况,因而对混氢燃料的混合均匀性以及燃烧的稳定性提出了更高的要求。cn 105038885a公开了一种低碳气体燃料的制备系统及其制备方法,该制备系统包括天然气贮罐、氢气贮罐、混合器及混合气贮罐,所述天然气贮罐及氢气贮罐连接所述混合器输入端,所述混合器输出端连接所述混合气贮罐;该系统只介绍了天然气和氢气混合的整体系统,并未明确混合器的具体结构以及如何就提高气体混合程度进行改进,且该系统调节性差,不易控制混氢比例。

5.cn 212819192u公开了一种天然气混氢气系统,该系统由天然气输入管路、氢气输入管路、高精度静态混合器和混合气体输出管路组成,天然气输入管路、氢气输入管路连接于高精度静态混合器前部,混合气体输出管路连接于高精度静态混合器末端,天然气输入管路上设有天然气进口、天然气进口阀门和天然气流量计,氢气输入管路上设有氢气进口、氢气进口阀门、切断阀、过滤器、调压器、氢气压力表、氢气流量计、止回阀等;该装置同样未对静态混合器的结构进行介绍,且静态混合的方式不利于氢气和天然气的快速充分混合,造成热值不稳定,难以同时得到多种混合比例的混合燃料。

6.综上所述,对于混氢燃料的形成,还需从装置结构上进行改进以促进两股气体的混合,保证其混合均匀性,提高混合流程的安全性,且能同时得到不只一种成分比例的混合燃料,满足其应用要求。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种混氢燃料发生装置及方法,所述装置通过将燃料气和氢气在混氢燃料发生单元中混合,并通过混氢燃料发生单元的结构设计,提高两者的混合均匀性及热值稳定性,便于调节混氢燃料的成分比例,再通过

多级混氢燃料发生单元的设置,能够快速得到不同混合比例的混氢燃料,满足用户对混氢燃料不同含氢浓度的要求,提高了装置的灵活性。

8.为达此目的,本发明采用以下技术方案:

9.一方面,本发明提供了一种混氢燃料发生装置,所述发生装置包括燃料气预处理单元、氢气预处理单元、混氢燃料发生单元和混氢燃料后处理单元;

10.所述混氢燃料发生单元至少包括两级,分别为一级混氢燃料发生单元和二级混氢燃料发生单元,所述燃料气预处理单元的出口与一级混氢燃料发生单元的入口相连,所述氢气预处理单元的管路分为两支,分别与一级混氢燃料发生单元和二级混氢燃料发生单元的入口相连,所述一级混氢燃料发生单元和二级混氢燃料发生单元的出口对应地连接一级混氢燃料后处理单元和二级混氢燃料后处理单元,所述一级混氢燃料后处理单元分出一支管路与二级混氢燃料发生单元的入口相连;

11.所述混氢燃料发生单元包括气体喷射器和混氢燃料发生器,所述气体喷射器的出口延伸到混氢燃料发生器内部,所述混氢燃料发生器设有燃料气入口,所述混氢燃料发生器沿气体流向依次包括混合室、整流室和扩压室,沿气体流向所述混合室呈锥形收缩管结构,所述整流室呈等径管结构,所述扩压室呈扩张管结构。

12.本发明中,对于混氢燃料的制备,需要选择合适的装置实现燃料气和氢气的快速均匀混合,通过将混氢燃料发生装置在整体上划分为燃料气预处理单元、氢气预处理单元、混氢燃料发生单元和混氢燃料后处理单元四部分,明确了混氢燃料的形成过程,其中混氢燃料发生单元至少设置两级,例如两级、三级或四级等,将上一级得到的混氢燃料再次掺氢,实现燃料气和氢气的梯级掺混,以便于得到不同氢气比例的混氢燃料,满足不同用户的需求;其中混氢燃料发生单元的结构组成包括气体喷射器和混氢燃料发生器,气体喷射器可以将高压气体的压力能转换为动能,利用较高的喷射速度将相对低压的燃料气引射并掺混,再通过混氢燃料发生器中的结构划分,将氢气和燃料气混合、整流并恢复压力,降低燃料混合过程中的能耗损失,提高了混合均匀性、供气稳定性,混氢燃料制取效率高,成本低,有助于混氢燃料的推广应用。

13.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

14.作为本发明优选的技术方案,所述燃料气预处理单元包括燃料气输入管路以及设置在燃料气输入管路上的组件。

15.优选地,所述燃料气输入管路上的组件依次包括燃料气入口接头、燃料气入口隔离阀、燃料气流量计、燃料气压力变送器、燃料气温度计、燃料气切断阀、燃料气控制阀、燃料气压力调节阀和燃料气逆止阀。

16.优选地,所述燃料气预处理单元还包括第一吹扫气充入模块和燃料气安全放散模块,所述第一吹扫气充入模块的出口连接到燃料气输入管路的入口段上,所述燃料气安全放散模块的入口连接到燃料气输入管路上。

17.本发明中,所述燃料气预处理单元主要用于处理和输配混合前的燃料气,其中,所述燃料气入口接头主要用于将燃料气预处理单元与其上游的管道进行绝缘隔离,即入口接头选择绝缘材质,以保护设备不受电化学腐蚀,延长使用寿命;所述燃料气入口隔离阀用于切断上游燃料气供应;所述燃料气流量计用于测量燃料气的进气流量,其具备瞬时流量和

累积流量的计算功能;所述燃料气压力变送器用于测量燃料气的进气压力;所述燃料气温度计用于测量燃料气的进气温度;所述燃料气切断阀用于事故工况时快速切断燃料气供应;所述燃料气控制阀用于调节进入下游的燃料气流量;所述燃料气压力调节阀用于将燃料气调节并稳定至下游混氢燃料发生器所需压力;所述燃料气逆止阀用于防止预处理单元出口燃料气倒流。

18.本发明中,所述第一吹扫气充入模块中的吹扫气主要选择保护性气体,如氮气、惰性气体等,用于燃料气预处理单元的吹扫,在起停和检修维护期间清除单元内管路和设备可燃气体,防止爆炸;所述燃料气安全放散模块用于单元停运和检修维护期间燃料气正常放散和单元超压安全保护。

19.作为本发明优选的技术方案,所述氢气预处理单元包括氢气输入管路以及设置在氢气输入管路上的组件。

20.优选地,所述氢气输入管路包括一段氢气输入主管路和至少两段氢气输入分支管路,例如两段、三段或四段等。

21.优选地,所述氢气输入主管路上的组件依次包括氢气入口接头、氢气入口隔离阀、氢气流量计、氢气压力变送器、氢气温度计和氢气切断阀。

22.优选地,所述氢气输入分支管路包括两段时,与一级混氢燃料发生单元相连的分支管路上依次设有一级氢气控制阀、一级氢气压力调节阀和一级氢气逆止阀,与二级混氢燃料发生单元相连的分支管路上依次设有二级氢气切断阀、二级氢气控制阀、二级氢气压力调节阀和二级氢气逆止阀。

23.优选地,所述氢气预处理单元还包括第二吹扫气充入模块和氢气安全放散模块,所述第二吹扫气充入模块的出口连接到氢气输入管路的入口段上,所述氢气安全放散模块的入口连接到氢气输入主管路上。

24.本发明中,所述氢气预处理单元主要用于处理和输配混合前的氢气,其中,所述氢气入口接头主要用于将氢气预处理单元与其上游的管道进行绝缘隔离,即入口接头选择绝缘材质,以保护设备不受电化学腐蚀,延长使用寿命;所述氢气入口隔离阀用于切断上游氢气供应;所述氢气流量计用于测量氢气的进气流量,其具备瞬时流量和累积流量的计算功能;所述氢气压力变送器用于测量氢气的进气压力;所述氢气温度计用于测量氢气的进气温度;所述氢气切断阀用于事故工况时快速切断氢气供应;一级、二级氢气控制阀用于调节进入下游的氢气流量;一级、二级氢气压力调节阀用于将氢气调节并稳定至下游混氢燃料发生器所需压力;一级、二级氢气逆止阀用于防止预处理单元出口氢气倒流;所述二级氢气切断阀用于切断上游向二级混氢燃料发生单元的氢气供应。

25.另外,本发明中在燃料气预处理单元和氢气预处理单元之间,具体为燃料气逆止阀前的管路和一级氢气逆止阀前的管路之间设置第一差压变送器,用于监测氢气预处理单元的一级支路的出口氢气和燃料气预处理单元出口燃料气的压差。

26.本发明中,所述第二吹扫气充入模块中的吹扫气主要选择保护性气体,如氮气、惰性气体等,用于氢气预处理单元和混氢燃料后处理单元的吹扫,在起停和检修维护期间清除单元内管路和设备可燃气体,防止爆炸;所述氢气安全放散模块用于单元停运和检修维护期间氢气正常放散和单元超压安全保护。

27.作为本发明优选的技术方案,所述一级混氢燃料发生单元包括一级气体喷射器和

一级混氢燃料发生器,所述二级混氢燃料发生单元包括二级气体喷射器和二级混氢燃料发生器。

28.优选地,所述气体喷射器包括气体喷射泵,与氢气输入管路的出口相连,所述气体喷射器的末端设有喷嘴。

29.优选地,所述气体喷射器的喷嘴喷入氢气的方向与燃料气入口喷入燃料气的方向垂直。

30.本发明中,所述混氢燃料发生单元主要用于实现燃料气和氢气的有效掺混,生成特定混氢浓度和供气参数的均匀混氢燃料;其中,所述气体喷射器用于喷射高压氢气,将高压氢气的压力能转换为动能,氢气经喷嘴喷出时获得较高速度,并将周围相对低压的燃料气引射并掺混;而混氢燃料发生器则用于混氢燃料的混合、整流和扩压,混合室用于提供氢气和燃料气的混合空间,整流室用于提升混合均匀性和实现有效整流,扩压室用于恢复混氢燃料的压力,降低发生器出口的速度损失,若是缺少扩压室结构,混氢燃料仍维持较高动能,静压恢复不充分,余速损失大,管道沿程损失大,降低了下游混氢燃料的供气压力。

31.优选地,所述混氢燃料发生器的混合室的入口端直径是出口端直径的2~2.5倍,例如2倍、2.1倍、2.2倍、2.3倍、2.4倍或2.5倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述混氢燃料发生器的混合室的长度是混合室出口端直径的1.8~5倍,例如1.8倍、2.5倍、3倍、3.5倍、4倍、4.5倍或5倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述混氢燃料发生器的整流室的直径与混合室出口端的直径相同。

34.优选地,所述混氢燃料发生器的整流室的长度是整流室直径的1~4倍,例如1倍、1.5倍、2倍、2.5倍、3倍、3.5倍或4倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述混氢燃料发生器的扩压室的扩张角为5~9度,例如5度、6度、7度、8度或9度等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述混氢燃料发生器的扩压室的入口端直径与整流室的直径相同,扩压室的长度为扩压室入口端直径的3.5~6倍,例如3.5倍、4倍、4.5倍、5倍、5.5倍或6倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.作为本发明优选的技术方案,所述一级混氢燃料后处理单元包括一级混氢燃料输出管路以及设置在一级混氢燃料输出管路上的组件。

38.优选地,所述一级混氢燃料输出管路上的组件依次包括一级气体成分分析处理仪、一级混氢燃料流量计、一级混氢燃料压力变送器、一级混氢燃料温度计、一级混氢燃料压力调节阀、一级混氢燃料逆止阀、一级出口过滤器、一级出口压力变送器和一级出口切断阀。

39.优选地,所述一级气体成分分析处理仪与燃料气控制阀、一级氢气控制阀均电连接。

40.优选地,所述一级混氢燃料后处理单元还包括一级混氢燃料安全放散模块,所述一级混氢燃料安全放散模块的入口连接到一级混氢燃料输出管路上。

41.优选地,所述一级混氢燃料输出管路上分支管路的入口设置在一级混氢燃料逆止

阀和一级出口过滤器之间,所述分支管路上设有分支管路出口切断阀。

42.本发明中,所述混氢燃料后处理单元用于处理和输配按特定比例混合后的含氢燃料气;其中,所述气体成分分析处理仪用于实时分析混氢燃料发生器出口的混氢燃料组成成分,计算混氢燃料热值,反馈信号送至燃料气控制阀和氢气控制阀,实时动态调节燃料气控制阀和氢气控制阀开度,控制燃料气和氢气流量配比,实现混氢浓度的动态调整;所述混氢燃料流量计用于测量混氢燃料流量,具备瞬时流量和累积流量的计算功能;所述混氢燃料压力变送器用于测量混氢燃料调压前压力;所述混氢燃料温度计用于测量混氢燃料温度;所述混氢燃料压力调节阀用于将混氢燃料调节并稳定至用户所需压力;所述混氢燃料逆止阀用于防止出口混氢燃料倒流;所述出口过滤器用于分离混氢燃料中的固体颗粒及小型液滴,满足用户对混氢燃料品质要求;所述出口压力变送器用于测量混氢燃料母管出口压力;所述出口切断阀用于切断向用户的混氢燃料供应。

43.本发明中,所述混氢燃料安全放散模块用于混氢燃料后处理单元停运和检修维护期间混氢燃料正常放散和单元超压安全保护;分支管路上设置的分支管路出口切断阀用于切断向二级混氢燃料发生单元的混氢燃料供应。

44.作为本发明优选的技术方案,所述二级混氢燃料后处理单元包括二级混氢燃料输出管路以及设置在二级混氢燃料输出管路上的组件。

45.优选地,所述二级混氢燃料输出管路上的组件依次包括二级气体成分分析处理仪、二级混氢燃料流量计、二级混氢燃料压力变送器、二级混氢燃料温度计、二级混氢燃料压力调节阀、二级混氢燃料逆止阀、二级出口过滤器、二级出口压力变送器和二级出口切断阀。

46.优选地,所述二级气体成分分析处理仪与二级氢气控制阀电连接。

47.优选地,所述二级混氢燃料后处理单元还包括二级混氢燃料安全放散模块,所述二级混氢燃料安全放散模块的入口连接到二级混氢燃料输出管路上。

48.本发明中,二级混氢燃料后处理单元上的相应组件与一级混氢燃料后处理单元中组件的作用相同,只是另外在一级混氢燃料输出管路的分支管路上与氢气输入分支管路上二级氢气逆止阀前之间设有第二差压变送器,用于监测氢气预处理单元的二级支路的出口氢气和一级混氢燃料后处理单元出口混氢燃料的压差。

49.另一方面,本发明提供了一种采用上述发生装置生产混氢燃料的方法,所述方法包括以下步骤:

50.(1)将燃料气和氢气单独进行预处理后,燃料气通入一级混氢燃料发生单元,氢气分为至少两部分,其中一部分喷射进入一级混氢燃料发生单元与燃料气混合、整流、扩压,再经后处理得到一级混氢燃料;

51.(2)将步骤(1)中的另一部分氢气喷射进入二级混氢燃料发生单元,同时将步骤(1)得到的部分一级混氢燃料通入与氢气混合、整流、扩压,再经后处理得到二级混氢燃料。

52.作为本发明优选的技术方案,步骤(1)所述燃料气包括天然气、合成气、液化石油气或煤气中任意一种或至少两种的组合,所述组合典型但非限制性实例有:天然气和合成气的组合,合成气和液化石油气的组合,天然气、合成气和煤气的组合,合成气、液化石油气和煤气的组合等。

53.本发明中,所述燃料气不特指天然气,还可包括合成气、液化石油气或低热值煤气

等适用于燃气轮机的其他气体燃料。

54.优选地,步骤(1)所述燃料气和氢气的预处理独立地包括温度、压力和流量的检测以及压力和流量的调节。

55.优选地,步骤(1)所述燃料气通入一级混氢燃料发生单元前的压力为1.6~4mpa,例如1.6mpa、2mpa、2.5mpa、3mpa、3.5mpa或4mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;温度为5~50℃,例如5℃、10℃、15℃、20℃、25℃、30℃、40℃或50℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56.优选地,步骤(1)所述氢气喷射进入一级混氢燃料发生单元前的压力为10~70mpa,例如10mpa、20mpa、30mpa、40mpa、50mpa、60mpa或70mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;温度为5~50℃,例如5℃、10℃、15℃、20℃、25℃、30℃、40℃或50℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.作为本发明优选的技术方案,步骤(1)所述一级混氢燃料离开一级混氢燃料发生单元的速率为10~30m/s,例如10m/s、15m/s、20m/s、25m/s或30m/s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58.优选地,步骤(1)所述后处理包括一级混氢燃料的成分分析,流量、温度及压力的检测,压力调节,气体过滤。

59.优选地,步骤(1)所述一级混氢燃料的压力为1.6~4mpa,例如1.6mpa、2mpa、2.5mpa、3mpa、3.5mpa或4mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;温度为5~50℃,例如5℃、10℃、15℃、20℃、25℃、30℃、40℃或50℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60.优选地,步骤(1)所述一级混氢燃料中氢气的体积分数为10~80%,例如10%、20%、30%、40%、50%、60%或80%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61.作为本发明优选的技术方案,步骤(2)所述氢气喷射进入二级混氢燃料发生单元前的压力为10~70mpa,例如10mpa、20mpa、30mpa、40mpa、50mpa、60mpa或70mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;温度为5~50℃,例如5℃、10℃、15℃、20℃、25℃、30℃、40℃或50℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62.优选地,步骤(2)所述二级混氢燃料离开二级混氢燃料发生单元的速率为10~30m/s,例如10m/s、15m/s、20m/s、25m/s或30m/s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63.优选地,步骤(2)所述后处理包括二级混氢燃料的成分分析,流量、温度及压力的检测,压力调节,气体过滤。

64.优选地,步骤(2)所述二级混氢燃料的压力为1.6~4mpa,例如1.6mpa、2mpa、2.5mpa、3mpa、3.5mpa或4mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;温度为5~50℃,例如5℃、10℃、15℃、20℃、25℃、30℃、40℃或50℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

65.优选地,步骤(2)所述二级混氢燃料中氢气的体积分数为35~95%,例如35%、

40%、50%、60%、70%、80%、90%或95%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66.本发明中,当一级混氢燃料发生器制取的混氢燃料含氢浓度无法达到用户要求时,通过二级混氢燃料发生器的梯级串联,分级逐步提高混氢燃料中氢气的混合比例,直至满足用户要求,串联级数视用户含氢浓度的要求确定。

67.与现有技术相比,本发明具有以下有益效果:

68.(1)本发明所述装置通过将燃料气和氢气在混氢燃料发生单元中混合,并通过混氢燃料发生单元的结构设计,利用氢气较高的喷射速度将相对低压的燃料气引射并掺混,再将氢气和燃料气混合、整流并恢复压力,降低燃料混合过程中的外部能耗,解决传统燃料气与氢气混合时气体分层的问题,创新了混氢燃料的生成方式,提高两者的混合均匀性及热值稳定性,混氢燃料华白指数波动范围可控制在目标值的

±

5%以内,掺混过程不额外消耗电能,有助于提高掺氢气体燃料的制取效率,降低制取成本;

69.(2)本发明所述装置通过多级混氢燃料发生单元的设置,能够快速得到不同混合比例的混氢燃料,满足用户对混氢燃料不同含氢浓度的要求,增加了混氢燃料配置的灵活性,拓宽了混氢燃料制取方案的应用范围。

附图说明

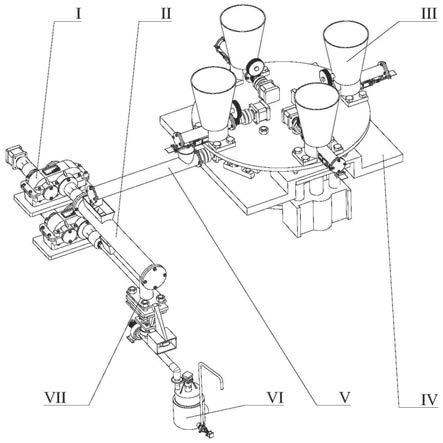

70.图1是本发明实施例1提供的混氢燃料发生装置的结构示意图;

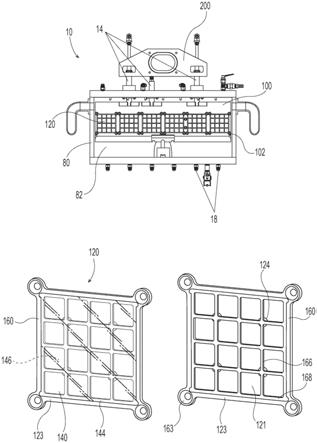

71.图2是本发明实施例1提供的一级混氢燃料发生单元的结构示意图;

72.其中,1

‑

燃料气预处理单元,11

‑

燃料气入口接头,12

‑

燃料气入口隔离阀,13

‑

燃料气流量计,14

‑

燃料气压力变送器,15

‑

燃料气温度计,16

‑

燃料气切断阀,17

‑

燃料气控制阀,18

‑

燃料气压力调节阀,19

‑

燃料气逆止阀,110

‑

第一吹扫气充入模块,111

‑

燃料气安全放散模块,2

‑

氢气预处理单元,21

‑

氢气入口接头,22

‑

氢气入口隔离阀,23

‑

氢气流量计,24

‑

氢气压力变送器,25

‑

氢气温度计,26

‑

氢气切断阀,271

‑

一级氢气控制阀,281

‑

一级氢气压力调节阀,291

‑

一级氢气逆止阀,262

‑

二级氢气切断阀,272

‑

二级氢气控制阀,282

‑

二级氢气压力调节阀,292

‑

二级氢气逆止阀,210

‑

第二吹扫气充入模块,211

‑

氢气安全放散模块,3

‑

一级混氢燃料发生单元,31

‑

一级气体喷射器,32

‑

一级混氢燃料发生器,321

‑

混合室,322

‑

整流室,323

‑

扩压室,4

‑

一级混氢燃料后处理单元,41

‑

一级气体成分分析处理仪,42

‑

一级混氢燃料流量计,43

‑

一级混氢燃料压力变送器,44

‑

一级混氢燃料温度计,45

‑

一级混氢燃料压力调节阀,46

‑

一级混氢燃料逆止阀,47

‑

一级出口过滤器,48

‑

一级出口压力变送器,49

‑

一级出口切断阀,410

‑

一级混氢燃料安全放散模块,411

‑

分支管路出口切断阀,5

‑

二级混氢燃料发生单元,51

‑

二级气体喷射器,52

‑

二级混氢燃料发生器,6

‑

二级混氢燃料后处理单元,61

‑

二级气体成分分析处理仪,62

‑

二级混氢燃料流量计,63

‑

二级混氢燃料压力变送器,64

‑

二级混氢燃料温度计,65

‑

二级混氢燃料压力调节阀,66

‑

二级混氢燃料逆止阀,67

‑

二级出口过滤器,68

‑

二级出口压力变送器,69

‑

二级出口切断阀,610

‑

二级混氢燃料安全放散模块。

具体实施方式

73.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说

明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

74.以下为本发明典型但非限制性实施例:

75.实施例1:

76.本实施例提供了一种混氢燃料发生装置,所述发生装置的结构示意图如图1所示,包括燃料气预处理单元1、氢气预处理单元2、混氢燃料发生单元和混氢燃料后处理单元;

77.所述混氢燃料发生单元包括两级,分别为一级混氢燃料发生单元3和二级混氢燃料发生单元5,所述燃料气预处理单元1的出口与一级混氢燃料发生单元3的入口相连,所述氢气预处理单元2的管路分为两支,分别与一级混氢燃料发生单元3和二级混氢燃料发生单元5的入口相连,所述一级混氢燃料发生单元3和二级混氢燃料发生单元5的出口对应地连接一级混氢燃料后处理单元4和二级混氢燃料后处理单元6,所述一级混氢燃料后处理单元4分出一支管路与二级混氢燃料发生单元5的入口相连;

78.所述一级混氢燃料发生单元3的结构示意图如图2所示,包括一级气体喷射器31和一级混氢燃料发生器32,所述一级气体喷射器31的出口延伸到一级混氢燃料发生器32内部,所述一级混氢燃料发生器32设有燃料气入口,所述一级混氢燃料发生器32沿气体流向依次包括混合室321、整流室322和扩压室323,沿气体流向所述混合室321呈锥形收缩管结构,所述整流室322呈等径管结构,所述扩压室323呈扩张管结构;

79.所述二级混氢燃料发生单元5包括二级气体喷射器51和二级混氢燃料发生器52,所述二级气体喷射器51和二级混氢燃料发生器52的结构与相应的一级气体喷射器31和一级混氢燃料发生器32相同。

80.所述燃料气预处理单元1包括燃料气输入管路以及设置在燃料气输入管路上的组件。

81.所述燃料气输入管路上的组件依次包括燃料气入口接头11、燃料气入口隔离阀12、燃料气流量计13、燃料气压力变送器14、燃料气温度计15、燃料气切断阀16、燃料气控制阀17、燃料气压力调节阀18和燃料气逆止阀19。

82.所述燃料气预处理单元1还包括第一吹扫气充入模块110和燃料气安全放散模块111,所述第一吹扫气充入模块110的出口连接到燃料气输入管路的入口段上,所述燃料气安全放散模块111的入口连接到燃料气输入管路上;所述吹扫气为氮气。

83.所述氢气预处理单元2包括氢气输入管路以及设置在氢气输入管路上的组件;所述氢气输入管路包括一段氢气输入主管路和两段氢气输入分支管路。

84.所述氢气输入主管路上的组件依次包括氢气入口接头21、氢气入口隔离阀22、氢气流量计23、氢气压力变送器24、氢气温度计25和氢气切断阀26;

85.所述氢气输入分支管路包括两段,与一级混氢燃料发生单元3相连的分支管路上依次设有一级氢气控制阀271、一级氢气压力调节阀281和一级氢气逆止阀291,与二级混氢燃料发生单元5相连的分支管路上依次设有二级氢气切断阀262、二级氢气控制阀272、二级氢气压力调节阀282和二级氢气逆止阀292;

86.所述氢气预处理单元2还包括第二吹扫气充入模块210和氢气安全放散模块211,所述第二吹扫气充入模块210的出口连接到氢气输入管路的入口段上,所述氢气安全放散模块211的入口连接到氢气输入主管路上;所述吹扫气为氮气。

87.所述一级气体喷射器31包括气体喷射泵,与氢气输入管路的出口相连,所述一级气体喷射器31的末端设有喷嘴;所述一级气体喷射器31的喷嘴喷入氢气的方向与燃料气入口喷入燃料气的方向垂直。

88.所述一级混氢燃料发生器32的混合室321的入口端直径是出口端直径的2倍,混合室321的长度是混合室321出口端直径的3倍;所述一级混氢燃料发生器32的整流室322的直径与混合室321出口端的直径相同,所述一级混氢燃料发生器32的整流室322的长度是整流室322直径的2.5倍;所述一级混氢燃料发生器32的扩压室323的扩张角为8度,扩压室323的入口端直径与整流室322的直径相同,扩压室323的长度为扩压室323入口端直径的5倍。

89.所述一级混氢燃料后处理单元4包括一级混氢燃料输出管路以及设置在一级混氢燃料输出管路上的组件。

90.所述一级混氢燃料输出管路上的组件依次包括一级气体成分分析处理仪41、一级混氢燃料流量计42、一级混氢燃料压力变送器43、一级混氢燃料温度计44、一级混氢燃料压力调节阀45、一级混氢燃料逆止阀46、一级出口过滤器47、一级出口压力变送器48和一级出口切断阀49。

91.所述一级气体成分分析处理仪41与燃料气控制阀17、一级氢气控制阀271均电连接。

92.所述一级混氢燃料后处理单元4还包括一级混氢燃料安全放散模块410,所述一级混氢燃料安全放散模块410的入口连接到一级混氢燃料输出管路上。

93.所述一级混氢燃料输出管路上分支管路的入口设置在一级混氢燃料逆止阀46和一级出口过滤器47之间,所述分支管路上设有分支管路出口切断阀411。

94.所述二级混氢燃料后处理单元6包括二级混氢燃料输出管路以及设置在二级混氢燃料输出管路上的组件。

95.所述二级混氢燃料输出管路上的组件依次包括二级气体成分分析处理仪61、二级混氢燃料流量计62、二级混氢燃料压力变送器63、二级混氢燃料温度计64、二级混氢燃料压力调节阀65、二级混氢燃料逆止阀66、二级出口过滤器67、二级出口压力变送器68和二级出口切断阀69。

96.所述二级气体成分分析处理仪61与二级氢气控制阀272电连接。

97.所述二级混氢燃料后处理单元6还包括二级混氢燃料安全放散模块610,所述二级混氢燃料安全放散模块610的入口连接到二级混氢燃料输出管路上。

98.实施例2:

99.本实施例提供了一种混氢燃料发生装置,所述发生装置包括燃料气预处理单元1、氢气预处理单元2、混氢燃料发生单元和混氢燃料后处理单元;

100.所述燃料气预处理单元1、氢气预处理单元2和混氢燃料后处理单元的结构与实施例1相同,区别在于:混氢燃料发生单元中所述一级混氢燃料发生器32的混合室321的入口端直径是出口端直径的2.5倍,混合室321的长度是混合室321出口端直径的2倍;所述一级混氢燃料发生器32的整流室322的直径与混合室321出口端的直径相同,所述一级混氢燃料发生器32的整流室322的长度是整流室322直径的1倍;所述一级混氢燃料发生器32的扩压室323的扩张角为5度,扩压室323的入口端直径与整流室322的直径相同,扩压室323的长度为扩压室323入口端直径的3.5倍。

101.所述二级混氢燃料发生器52的结构与一级混氢燃料发生器32的结构相同。

102.实施例3:

103.本实施例提供了一种混氢燃料发生装置,所述发生装置包括燃料气预处理单元1、氢气预处理单元2、混氢燃料发生单元和混氢燃料后处理单元;

104.所述燃料气预处理单元1、氢气预处理单元2和混氢燃料后处理单元的结构与实施例1相同,区别在于:混氢燃料发生单元中所述一级混氢燃料发生器32的混合室321的入口端直径是出口端直径的2.2倍,混合室321的长度是混合室321出口端直径的5倍;所述一级混氢燃料发生器32的整流室322的直径与混合室321出口端的直径相同,所述一级混氢燃料发生器32的整流室322的长度是整流室322直径的4倍;所述一级混氢燃料发生器32的扩压室323的扩张角为7度,扩压室323的入口端直径与整流室322的直径相同,扩压室323的长度为扩压室323入口端直径的6倍。

105.所述二级混氢燃料发生器52中,混合室的入口端直径是出口端直径的2.4倍,混合室的长度是混合室出口端直径的4倍;所述二级混氢燃料发生器52的整流室的直径与混合室出口端的直径相同,所述二级混氢燃料发生器52的整流室的长度是整流室直径的3倍;所述二级混氢燃料发生器52的扩压室的扩张角为6度,扩压室的入口端直径与整流室的直径相同,扩压室的长度为扩压室入口端直径的4倍。

106.实施例4:

107.本实施例提供了一种混氢燃料发生装置,所述发生装置的结构参照实施例1中的装置,区别在于:混氢燃料发生单元包括三级,分别为一级混氢燃料发生单元3、二级混氢燃料发生单元5和三级混氢燃料发生单元,所述氢气预处理单元2的管路分为三支,分别与一级混氢燃料发生单元3、二级混氢燃料发生单元5和三级混氢燃料发生单元的入口相连,所述一级混氢燃料发生单元3、二级混氢燃料发生单元5和三级混氢燃料发生单元的出口对应地连接一级混氢燃料后处理单元4、二级混氢燃料后处理单元6和三级混氢燃料后处理单元;所述一级混氢燃料后处理单元4分出一支管路与二级混氢燃料发生单元5的入口相连,所述二级混氢燃料后处理单元6分出一支管路与三级混氢燃料发生单元的入口相连。

108.所述三级混氢燃料发生单元的结构与一级混氢燃料发生单元3的结构相同,所述氢气输入管路的第三段分支管路上和三级混氢燃料后处理单元的输出管路上相应的设有与氢气输入管路的第二段分支管路上和二级混氢燃料后处理单元6的输出管路上相同的组件。

109.实施例5:

110.本实施例提供了一种混氢燃料的发生方法,所述方法采用实施例1中的装置进行,包括以下步骤:

111.(1)将燃料气和氢气单独进行预处理后,所述燃料气为天然气,所述预处理独立地包括燃料气和氢气的温度、压力和流量的检测以及压力和流量的调节,燃料气通入一级混氢燃料发生单元3,燃料气通入前的压力为2.5mpa,温度为20℃,氢气分为两部分,其中一部分喷射进入一级混氢燃料发生单元3与燃料气混合、整流、扩压,氢气喷射进入前的压力为40mpa,温度为20℃,再经后处理得到一级混氢燃料,所述后处理包括一级混氢燃料的成分分析,流量、温度及压力的检测,压力调节,气体过滤,所述一级混氢燃料离开一级混氢燃料发生单元3的速率为20m/s,压力为3mpa,温度为20℃,所述一级混氢燃料中氢气的体积分数

为50%;

112.(2)将步骤(1)中的另一部分氢气喷射进入二级混氢燃料发生单元5,所述氢气喷射进入前的压力为40mpa,温度为20℃,同时将步骤(1)得到的部分一级混氢燃料通入与氢气混合、整流、扩压,再经后处理得到二级混氢燃料,所述后处理包括二级混氢燃料的成分分析,流量、温度及压力的检测,压力调节,气体过滤,所述二级混氢燃料离开二级混氢燃料发生单元5的速率为20m/s,压力为3mpa,温度为20℃,所述二级混氢燃料中氢气的体积分数为75%。

113.本实施例中,采用所述方法制取混氢燃料,燃料气和氢气的混合均匀性和热值稳定性较高,混氢燃料华白指数的波动范围可控制在目标值的

±

4%以内,制取效率高,且能够同时得到不同含氢浓度的混氢燃料,满足用户的多样化需求。

114.实施例6:

115.本实施例提供了一种混氢燃料的发生方法,所述方法采用实施例2中的装置进行,包括以下步骤:

116.(1)将燃料气和氢气单独进行预处理后,所述燃料气为合成气,所述预处理独立地包括燃料气和氢气的温度、压力和流量的检测以及压力和流量的调节,燃料气通入一级混氢燃料发生单元3,燃料气通入前的压力为1.6mpa,温度为50℃,氢气分为两部分,其中一部分喷射进入一级混氢燃料发生单元3与燃料气混合、整流、扩压,氢气喷射进入前的压力为10mpa,温度为50℃,再经后处理得到一级混氢燃料,所述后处理包括一级混氢燃料的成分分析,流量、温度及压力的检测,压力调节,气体过滤,所述一级混氢燃料离开一级混氢燃料发生单元3的速率为30m/s,压力为2mpa,温度为50℃,所述一级混氢燃料中氢气的体积分数为25%;

117.(2)将步骤(1)中的另一部分氢气喷射进入二级混氢燃料发生单元5,所述氢气喷射进入前的压力为10mpa,温度为50℃,同时将步骤(1)得到的部分一级混氢燃料通入与氢气混合、整流、扩压,再经后处理得到二级混氢燃料,所述后处理包括二级混氢燃料的成分分析,流量、温度及压力的检测,压力调节,气体过滤,所述二级混氢燃料离开二级混氢燃料发生单元5的速率为30m/s,压力为2mpa,温度为50℃,所述二级混氢燃料中氢气的体积分数为40%。

118.本实施例中,采用所述方法制取混氢燃料,燃料气和氢气的混合均匀性和热值稳定性较高,混氢燃料华白指数的波动范围可控制在目标值的

±

5%以内,制取效率高,且能够同时得到不同含氢浓度的混氢燃料,满足用户的多样化需求。

119.实施例7:

120.本实施例提供了一种混氢燃料的发生方法,所述方法采用实施例3中的装置进行,包括以下步骤:

121.(1)将燃料气和氢气单独进行预处理后,所述燃料气为天然气和煤气,所述预处理独立地包括燃料气和氢气的温度、压力和流量的检测以及压力和流量的调节,燃料气通入一级混氢燃料发生单元3,燃料气通入前的压力为3.5mpa,温度为10℃,氢气分为两部分,其中一部分喷射进入一级混氢燃料发生单元3与燃料气混合、整流、扩压,氢气喷射进入前的压力为70mpa,温度为10℃,再经后处理得到一级混氢燃料,所述后处理包括一级混氢燃料的成分分析,流量、温度及压力的检测,压力调节,气体过滤,所述一级混氢燃料离开一级混

氢燃料发生单元3的速率为10m/s,压力为4mpa,温度为10℃,所述一级混氢燃料中氢气的体积分数为70%;

122.(2)将步骤(1)中的另一部分氢气喷射进入二级混氢燃料发生单元5,所述氢气喷射进入前的压力为60mpa,温度为10℃,同时将步骤(1)得到的部分一级混氢燃料通入与氢气混合、整流、扩压,再经后处理得到二级混氢燃料,所述后处理包括二级混氢燃料的成分分析,流量、温度及压力的检测,压力调节,气体过滤,所述二级混氢燃料离开二级混氢燃料发生单元5的速率为10m/s,压力为4mpa,温度为10℃,所述二级混氢燃料中氢气的体积分数为90%。

123.本实施例中,采用所述方法制取混氢燃料,燃料气和氢气的混合均匀性和热值稳定性较高,混氢燃料华白指数的波动范围可控制在目标值的

±

4.5%以内,制取效率高,且能够同时得到不同含氢浓度的混氢燃料,满足用户的多样化需求。

124.综合上述实施例可以看出,本发明所述装置通过将燃料气和氢气在混氢燃料发生单元中混合,并通过混氢燃料发生单元的结构设计,利用氢气较高的喷射速度将相对低压的燃料气引射并掺混,再将氢气和燃料气混合、整流并恢复压力,降低燃料混合过程中的外部能耗,解决传统燃料气与氢气混合时气体分层的问题,创新了混氢燃料的生成方式,提高两者的混合均匀性及热值稳定性,有助于提高掺氢气体燃料的制取效率,降低制取成本;所述装置通过多级混氢燃料发生单元的设置,能够快速得到不同混合比例的混氢燃料,满足用户对混氢燃料不同含氢浓度的要求,增加了混氢燃料配置的灵活性,拓宽了混氢燃料制取方案的应用范围。

125.申请人声明,本发明通过上述实施例来说明本发明的详细装置与方法,但本发明并不局限于上述详细装置与方法,即不意味着本发明必须依赖上述详细装置与方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明装置的等效替换及辅助装置的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。