一种无热裂纹高性能gh3536镍基高温合金激光增材制造方法

技术领域

1.本发明属于金属增材制造技术领域,具体涉及一种无热裂纹高性能gh3536镍基高温合金激光增材制造方法。

背景技术:

2.镍基高温合金因其优异的综合力学性能及抗氧化、抗腐蚀性能被广泛的应用于航空航天、能源、石油化工等领域的热端部件上。随着航空工业的迅速发展,零件轻量化以及可靠程度的提高显得格外重要,这往往需要通过零件的整合来减少零部件数量或结构拓扑优化的运用。但是,这样的结构设计使得零件具有相对更复杂的外部或内腔结构,对传统加工方法(如铸造、锻造、机械加工)提出了严峻的考验。

3.增材制造技术(additive manufacturing)是近年来发展极为迅速的一种新型数字化控制材料加工制造技术。将零件的三维计算机模型通过专业的分层软件分割为离散化的二维片层数据,然后通过数字化控制的3d打印加工设备,逐层地将二维结构堆积出来,最终完成零件的生产制造。与传统制造技术相比,am技术具有无模具,柔性化,材料利用率高等优点,最重要的是,这种先进制造技术为生产具有复杂内、外结构的零件提供了高效可行的解决方案。美国通用公司使用am技术为leap

‑

1航空发动机生产的一体化燃油喷嘴大大减少了零件数量,部件整体比之前的传统设计减重25%,同时拥有更高的强度。西门子公司使用am技术生产燃气轮机叶片和旋流器,使用这些内腔结构经过优化的零部件制造的新型燃气轮机性能得到了极大地提高。

4.但是对于增材制造技术而言,反复的快速升/降温过程会在制造过程中向材料内引入极大的内应力(热应力)。对于某些成分的合金(特别是高温合金、铝合金)而言,其在凝固过程中存在较大的凝固温度区间,导致晶粒间存在大范围的糊状区。这些糊状区结合力较低,极易在热应力作用下被拉开,最终在材料内部形成裂纹,严重影响材料的力学性能。本发明所涉及的gh3536正是这样一种在增材制造过程中易裂的合金。

5.针对这一问题,目前主流的方法有优化合金成分、优化工艺参数、引入形核剂等方法。通过优化合金成分,缩小合金的凝固温度区间,抑制凝固末期低熔点共晶产物的形成可以有效的解决合金在增材制造过程中出现开裂的问题(中国专利cn111996414a)。对于gh3536合金,在名义成分范围内减少碳元素的含量,可以一定程度上抑制该合金的热裂倾向。但是碳含量的减少,同时也降低了合金内碳化物的含量,使得材料的性能有一定程度的下降。同时,对微量元素含量的严格控制也大大增加了粉末制备的难度,大幅提高了生产成本。而优化工艺参数对于具有较大开裂倾向的gh3536合金而言并没有很明显的效果,无法通过优化工艺参数来消除裂纹。而引入形核剂则是一种相对工艺简单,成本较低的抑制热裂的方法。通过机械混粉的方式将合金粉末与具有形核效力的第二相颗粒相混合,再将混合充分的粉末作为原料进行增材制造,将形核剂引入熔池中,促进形核,细化组织的同时,抑制裂纹的形成。但是针对不同材料,该工艺存在较大差异。不同的形核剂对合金具有不同的形核效力。同时,所选取的形核剂一般也可与熔体发生反应。形核剂的加入量与尺寸也与

形核效力密切相关,需要严格控制。

技术实现要素:

6.要解决的技术问题

7.本发明针对gh3536镍基高温合金在激光增材制造过程中易出现热裂、严重影响性能的情况,提出一种高效、低成本激光增材制造无热裂纹gh3536镍基高温合金的方法。通过该方法制备的gh3536合金组织致密,没有热裂纹,且力学性能优异。

8.技术方案

9.一种无热裂纹高性能gh3536镍基高温合金激光增材制造方法,其特征在于步骤如下:

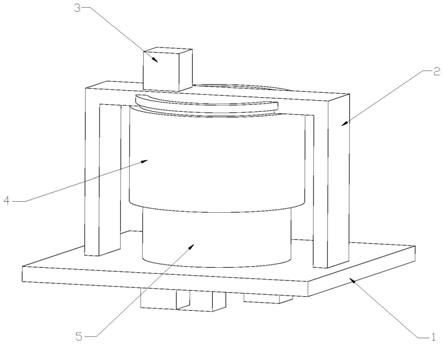

10.步骤1:按照特定配比预制混合粉末

11.将tib2粉末与gh3536合金粉末按照7~8:1000的质量比混合后加入至行星球磨罐中,保持粉末干燥;

12.步骤2:按照配比加入球磨球

13.按照球磨球、混合粉1:1的质量比加入,其中球磨球包括直径为5mm、8mm、10mm的球磨球,直径为5mm、8mm、10mm的三种球磨球质量比为5:3:2;

14.步骤3:使用行星球磨机进行时间恰当的机械混合

15.将装配好的球磨罐放入行星球磨机中,球磨参数设置为转速380转每分钟,球磨时间为5.5~6.5小时;球磨完毕后,将球磨罐取出,利用筛网将混合好的粉末与球磨球分离,分离后的粉末干燥储存待用;

16.步骤4:使用混合好的粉末进行激光增材制造

17.将混合粉末置于真空干燥箱中,120℃静置2小时以消除粉末表面所吸附的水分;将烘干后的粉末取出后进行激光增材制造。

18.优选地:步骤1中所述的tib2粉末的纯度为99.9%、粒径在200nm~500nm。

19.优选地:步骤3中球磨运行方向为单向。

20.优选地:步骤3中球磨运行方向为双向。

21.优选地:步骤4中增材制造的工艺参数窗口设置为:激光功率设置为1~2kw,扫描速度设置为300~900mm/min,光斑直径设置为1.5~3mm,搭接率为50%,z轴抬升量为0.3~0.6mm。

22.有益效果

23.本发明提出的一种无热裂纹高性能gh3536镍基高温合金激光增材制造方法,省去了调控合金成分和探索合适激光增材制造工艺参数的复杂过程,适量tib2颗粒的加入完全抑制了增材制造gh3536合金过程中的开裂,扩大了该合金的增材制造工艺参数窗口,大大提高了该合金的可加工性,适用于合金成分符合名义成分范围的所有gh3536镍基高温合金。

24.本发明提出的无热裂纹高性能gh3536镍基高温合金激光增材制造方法,其有3个重要参数设置,第一tib2粉末与gh3536合金粉末的质量比;第二球磨时间;第三激光功率。下面依次对其效果进行剖析和论证:

25.1、形核效力除了与界面错配度,还与纳米颗粒的加入量密切相关:

[0026][0027]

由上式(acta materialia 49:1051

‑

1062 2001)估算可得,当tib2的添加量少于0.6wt.%左右时,此时已无法有效促进形核,成形后的合金仍然开裂(如图2b所示)。而当tib2的添加量大于0.9wt.%以后,由于纳米颗粒的比表面能较大,在熔体中,硼化钛会自发的团聚(如图3b所示),这些松散的团聚颗粒会严重影响增材制造后合金的力学性能。

[0028]

所以本发明提出的tib2粉末与gh3536合金粉末按照7~8:1000的质量比,是个很关键的技术因素,是一个能实现本发明技术效果且区别现有技术的创造性提出。

[0029]

2、时间适当的球磨混粉使得tib2颗粒均匀且牢固地附着在gh3536合金粉末的表面,在储存、搬运、烘干、送粉等粉末会发生运动的过程中,两者仍能保持极强的结合。过少的混粉时间,会导致颗粒与合金粉末粘合不牢固(如图1c所示),过长的混粉时间则会导致合金粉末的球形度被破坏(如图1d所示),严重影响粉末流动性,降低成形效率。

[0030]

所以本发明提出的球磨时间为5.5~6.5小时,是个很关键的技术因素,是一个能实现本发明技术效果且区别现有技术的创造性提出。

[0031]

3、由于tib2的在合金粉末表面的粘合,会降低了gh3536粉末的原本极高的激光吸收率,当激光功率小于1kw时,会出现未熔合缺陷(如图4a所示)。而当激光功率大于2kw时,此时熔池的中心温度很高,会导致tib2的变质(如图4b所示),同时由于激光功率过高,也会出现匙孔缺陷(如图4c所示),严重影响增材制造后合金的力学性能,因此需严格控制工艺参数窗口。

[0032]

所以本发明提出的激光功率设置为1~2kw,是个很关键的技术因素,是一个能实现本发明技术效果且区别现有技术的创造性提出。

[0033]

上述3个参数是相结合设置,缺一不可,才能达到最好效果。

[0034]

通过该发明激光增材制造制备得到的gh3536合金,致密度高,没有裂纹,同时综合力学性能优异。此外,该制备方法工序简单,操作方便,成本较低,具有很好的应用前景。

附图说明

[0035]

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

[0036]

图1为经过球磨混粉后的粉末形貌。从图1b可以看到,经过适当参数的球磨后,tib2颗粒均匀地粘附在gh3536合金粉末的表面,没有破坏原粉末的球形度,不会影响后续增材制造过程中粉末的流动性。

[0037]

图2a、图2b和图2c分别为未经混粉、0.6wt.%tib2混粉和0.8wt.%tib2混粉后激光增材制造gh3536合金的金相组织图。未经混粉和0.6wt.%tib2混粉后的组织中存在平行于沉积方向的裂纹,而混粉后的组织中则没有出现裂纹,且晶粒更细小。

[0038]

图3a和图3b分别为1wt.%tib2混粉后粉末的sem和组织图,都存在纳米颗粒的团聚。

[0039]

图4a为激光功率过低导致的未熔合缺陷,图4b为激光功率过高导致的tib2变质,图4c为激光功率过高导致的匙孔缺陷。

[0040]

图5a为向实施例1中原始粉末添加不同含量tib2和使用本方法后激光增材制造gh3536合金的室温拉伸力学性能,图5b为其对应的工程应力

‑

应变曲线。因0.5wt.%tib2和未添加tib2制造的合金存在裂纹,无法获取力学性能数据。

具体实施方式

[0041]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0042]

图1为过球磨混粉后的粉末形貌,从图1b可以看到,经过适当参数的球磨后,tib2颗粒均匀地粘附在gh3536合金粉末的表面,没有破坏原粉末的球形度,不会影响后续增材制造过程中粉末的流动性。

[0043]

本发明选取tib2(硼化钛)作为gh3536合金的形核剂。tib2作为一种金属间化合物,拥有高达2980℃的熔点,且其化学性质稳定,不易与熔体发生反应。且经由e2em模型(acta materialia 53:1427

–

1438 2005)计算可得,tib2与gh3536镍基高温合金有一组较好的界面匹配关系(说明tib2对gh3536合金具有形核效力),可表示为:

[0044][0045]

具体的合金制备方法如下:

[0046]

步骤一:按照配比预混粉末

[0047]

将纯度为99.9%,粒径在200nm

‑

500nm的tib2粉末与gh3536合金粉末按照8:1000的质量比混合后加入至行星球磨罐中,保持粉末干燥。

[0048]

步骤二:按照配比加入球磨球

[0049]

按照球、粉1:1的质量比加入直径为5mm、8mm、10mm的球磨球,直径为5mm、8mm、10mm的三种球磨球质量比为5:3:2。

[0050]

步骤三:使用行星球磨机进行机械混合

[0051]

将装配好的球磨罐放入行星球磨机中,球磨参数设置为转速380转每分钟(380rpm)球磨时间为6.5小时(单向或双向运行均验证可行)。球磨完毕后,将球磨罐取出,利用筛网将混合好的粉末与球磨球分离,分离后的粉末干燥储存待用。

[0052]

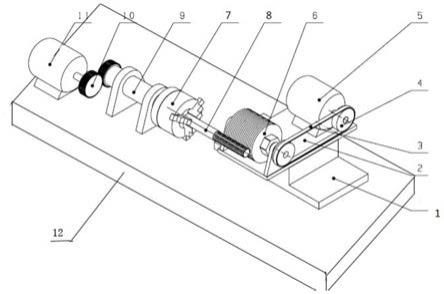

步骤四:使用混合好的粉末进行激光增材制造

[0053]

将混合粉末置于真空干燥箱中,120℃静置2小时以消除粉末表面所吸附的水分。将烘干后的粉末取出后进行激光增材制造。激光功率设置为1~2kw,扫描速度设置为300

‑

900mm/min,光斑直径设置为1.5~3mm,搭接率为50%,z轴抬升量为0.3

‑

0.6mm。

[0054]

实施例1:gh3536镍基高温合金粉末的原材料的成分为:碳c(wt.%):0.081、铬cr(wt.%):22.47、铁fe(wt.%):17.34、钼mo(wt.%):9.23、钴co(wt.%):1.56、钨w(wt.%):0.59、硅si(wt.%):0.1、铝al(wt.%):0.0034、镍ni(wt.%):48.61。剩余成分为微量元素,比如硫s、磷p、硼b等。

[0055]

具体制备流程如下:

[0056]

将gh3536合金粉末与tib2颗粒按照1000:8的质量比进行混合,将混合好的粉末分别放置于4个行星球磨罐中,按照球磨球球、混合粉1:1的质量比加入依次向球磨罐中加入

直径为5mm、8mm和10mm的球磨球,三种球的质量比为5:3:2(球磨罐与球磨球的材质均为刚玉)。将装配好的球磨罐放置于行星球磨机中,使用夹具紧固。设置球磨参数:转速380转每分钟(380rpm),球磨时间6.5小时,单向旋转。设置完毕后开启球磨机进行机械混合。混合完毕后,使用筛网将混合好的粉末与球磨球分离。筛分后的粉末装至塑料桶内储存。在使用前,将粉末取出,放置于真空干燥箱内烘干表面附着的水分,温度为120℃,时间为2小时。烘干完毕后将粉末置于送粉器内,使用铂力特c1000激光立体成形设备进行样品的激光增材制造过程。

[0057]

在严格限制的工艺参数窗口(激光功率1~2kw、扫描速度300~900mm/min、光斑直径1.5~3mm,搭接率为50%,z轴抬升量为0.3~0.6mm)下,采用本方法制备的合金样品均不存在裂纹,且力学性能优异。在室温拉伸条件下,本方法制备的样品屈服强度为497mpa,抗拉强度为893mpa,断后延伸率为34.5%,综合力学性能优异。

[0058]

实施例2:gh3536镍基高温合金粉末为原材料的成分为:碳c(wt.%):0.061、铬cr(wt.%):21.4、铁fe(wt.%):19.01、钼mo(wt.%):8.58、钴co(wt.%):1.47、钨w(wt.%):0.83、硅si(wt.%):0.04、铝al(wt.%):0.05、镍ni(wt.%):48.51。剩余成分为微量元素,比如硫s、磷p、硼b等。

[0059]

制备流程与实施例1完全一致。最终在严格限制的工艺参数窗口下激光增材制造得到的样品同样不存在裂纹,且综合力学性能优异(屈服强度453mpa、抗拉强度812mpa、延伸率30.4%)。

[0060]

实施例3:制备流程和原材料粉末与实施例1一致,但是制备流程中,球磨时间为5小时,单向旋转。混合完毕后经sem检查发现,颗粒无法与合金粉末紧密粘合,如图1c所示。

[0061]

实施例4:制备流程和原材料粉末与实施例1一致,但是制备流程中,球磨时间为7.5小时,单向旋转。混合完毕后经sem检查发现,合金粉末已经开始出现变形,球形度被破坏,如图1d所示。

[0062]

实施例5:制备流程和原材料粉末与实施例1一致,但是制备流程中,gh3536合金粉末与tib2颗粒按照1000:6的质量比进行混合,球磨时间为6.5小时,单向旋转。使用该混合粉进行激光增材制造后发现,仍然存在裂纹,如图2b所示。

[0063]

实施例6:制备流程和原材料与实施例1一致,但是制备流程中,gh3536合金粉末与tib2颗粒按照1000:10的质量比进行混合,球磨时间为6.5小时,单向旋转。使用该混合粉进行激光增材制造后发现,虽然不存在裂纹,但是tib2颗粒出现团聚(图3),且综合力学性能较差,尤其是延伸率仅有9.6%,如图5所示。

[0064]

实施例7:制备流程与原材料粉末与实施例1完全一致。但是增材制造工艺参数为:激光功率0.8kw,扫描速度600mm/min,光斑直径2mm,搭接率为50%,z轴抬升量为0.5mm。其中,激光功率低于限制的工艺参数窗口范围,增材制造后发现合金内部存在未熔合缺陷,如图4a所示。

[0065]

实施例8:制备流程与原材料粉末与实施例1完全一致。但是增材制造工艺参数为:激光功率2.2kw,扫描速度600mm/min,光斑直径2mm,搭接率为50%,z轴抬升量为0.5mm。其中,激光功率高于限制的工艺参数窗口范围,增材制造后发现合金内部存在匙孔缺陷,如图4c所示,且tib2颗粒出现变质的情况,如图4b所示。

[0066]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。