1.本发明涉及一种汽车车身覆盖件漆面修复装置,特别涉及一种矩阵式汽车漆面缺陷自动化修复装置。

背景技术:

2.整车制造及后期维护保养环节,车身覆盖件漆面的损伤及其修复是广泛存在的。现阶段,车身覆盖件的漆面损伤主要包括异物、坑包、局部缺损、流挂、污染、液滴、橘皮、厚边、划伤、划痕等,这些缺陷广泛存在于车身的车门、引擎盖、前后翼子板、前后包围等车身覆盖件漆面表面。现阶段,车身漆面的修复方法主要以人工手持修复工具修复为主,工人一般在平行光环境中,通过手指触摸和多角度观察漆面反射光的方法来发现缺陷,定位缺陷后,依据观测和经验来判断缺陷的属性、确定修复方法、手持修复工具完成修复操作,此种方法存在工人的经验依赖程度高、检测稳定性和一致性差、人工成本高、检测和维修周期长、劳动强度高、附加损伤严重等不足。伴随着汽车制造业自动化和智能化水平的提高,开发一种具备自动化、智能化漆面修复装置,成为汽车整车制造领域提升产品质量和劳动生产率的重要途径,该自动化智能修复装置,应具备多面型、多尺度、多色域的漆面修复功能,满足数字化驱动要求,具备机器人搭载能力和多种类型车辆复杂且多变的漆面缺陷自动化修复能力。

技术实现要素:

3.为了解决上述技术问题,本发明提供一种矩阵式汽车漆面缺陷自动化修复装置,包括机械臂、搭载框架、矩阵框架、修复单元、连接组件和控制系统,机械臂与搭载框架的顶部相连,所述的搭载框架为c型框,搭载框架的两末端设有步进电机,矩阵框架的两侧分别设有转轴,矩阵框架两侧的转轴分别与搭载框架两端的步进电机输出轴相连;所述的矩阵框架上设有数个矩阵式排布的安装槽孔,每个安装槽孔内设有一个修复单元,所述的修复单元通过连接组件与安装槽孔连接;所述的控制系统设在机械臂上。

4.所述的矩阵框架包括矩阵框架底板和矩阵框架盖板,矩阵框架底板上设有数个矩阵式排布的安装槽孔;矩阵框架盖板上设有与矩阵框架底板的安装槽孔对应的通孔;矩阵框架盖板扣合在矩阵框架底板上。

5.所述的修复单元包括风道装置、主壳体、磨抛喷涂仓和涡轮磨抛装置,所述的风道装置设在主壳体上部,磨抛喷涂仓设在主壳体的下部,风道装置、主壳体与磨抛喷涂仓内部贯通;风道装置上部设有进风通道,进风通道上设有流量控制阀,流量控制阀通过线路与控制系统相连;涡轮磨抛装置包括中心轴、涡轮和磨抛盘,中心轴通过支撑轴承枢接在主壳体内,涡轮设在中心轴下部,位于主壳体内,中心轴下端与磨抛盘相连,磨抛盘位于磨抛喷涂仓内;磨抛喷涂仓内设有喷头和负压吸头,喷头通过管路与喷漆泵相连,负压吸头通过管路与负压泵相连;所述的主壳体的内壁设有高热反射率涂层,主壳体内设有等间距圆周分布的加热器,加热器通过线路与控制系统相连;主壳体内还设有温度传感器,温度传感器通过

线路与控制系统相连;控制系统通过线路与喷漆泵和负压泵相连。

6.进一步的,所述的风道装置包括整流仓、集气仓和加速导流板,整流仓为喇叭形结构,进风通道设在整流仓上部,整流仓下端与集气仓螺纹连接;所述的集气仓为圆柱体结构,加速导流板设在集气仓的底部,加速导流板与集气仓螺纹连接;所述的加速导流板中部开设有向下凸出的渐缩式导气孔,加速导流板上开设有数个围绕渐缩式导气孔圆周方向等间距分布的渐缩式导气小孔;整流仓内设有压力传感器,压力传感器通过线路与控制系统相连。

7.进一步的,所述的主壳体的上端设有支撑格栅,支撑格栅中间设有上轴孔,主壳体与磨抛喷涂仓之间设有隔离格栅,隔离格栅中间设有下轴孔;涡轮磨抛装置的中心轴上下两端分别通过支撑轴承枢接在上轴孔和下轴孔内。

8.进一步的,所述的磨抛喷涂仓为圆台型中空结构,磨抛喷涂仓的下边缘设有周向分布的软体刷,磨抛盘的磨抛面低于磨抛喷涂仓的下边缘,高于软体刷的下边缘;磨抛喷涂仓内还设有喷涂传感器和浓度传感器,喷涂传感器和浓度传感器通过线路与控制系统相连。

9.所述的连接组件包括固定框架和连接支架,所述的固定框架中间设有修复单元连接孔,修复单元设在修复单元连接孔内;固定框架的外圈对称设有燕尾型凸台,燕尾型凸台上设有弹簧孔,弹簧孔内设有弹簧,自然状态下弹簧高于弹簧孔深度;固定框架的下部周圈均匀设有弹簧片;所述的连接支架包括连接支架底板和连接支架盖板,连接支架底板上设有固定框架安装孔,固定框架安装孔的底部周圈设有支撑凸台,固定框架安装孔的侧边设有与固定框架的燕尾型凸台对应的燕尾型凹槽;固定框架设在固定框架安装孔内,支撑凸台对固定框架起支撑作用;所述的连接支架盖板上设有与固定框架安装孔相对应的通孔,连接支架盖板扣合在连接支架底板上;连接支架固定设在矩阵框架的安装槽孔内。

10.进一步的,所述的固定框架为矩形框,固定框架相对的两条边外侧对称设有两个燕尾型凸台,固定框架的每条边下部分别设有两个弹簧片;所述的连接支架为六边形;连接支架盖板上设有与固定框架的燕尾型凸台对应的燕尾槽,燕尾槽内设有与燕尾型凸台上的弹簧对应的弹簧限位孔,弹簧的顶端卡接在弹簧限位孔内;固定框架安装孔为与固定框架相应的矩形槽孔,固定框架安装孔的支撑凸台上设有与固定框架底部的弹簧片对应的弹簧片限位槽,固定框架底部的弹簧片卡接在弹簧片限位槽内。

11.进一步的,所述的修复单元连接孔的内圈由数个弧形凸台组成,每个弧形凸台的弧面设有内螺纹,修复单元的外壁设有相应的外螺纹,修复单元与修复单元连接孔通过螺纹连接。

12.本发明的工作原理:

13.将本发明中每个修复单元的流量控制阀分别与空气压缩泵相连,启动机械臂,通过机械臂和搭载框架带动矩阵框架多角度转动,至修复单元的磨抛喷涂仓下部扣在待磨抛喷涂的车辆漆面缺陷处,使磨抛盘与漆面接触。

14.由于每个修复单元均通过连接组件与矩阵框架相连,连接组件中固定框架安装在连接支架的固定框架安装孔内,固定框架安装孔的尺寸略大于固定框架,固定框架的燕尾型凸台嵌入燕尾型凹槽内,燕尾型凹槽的尺寸略大于燕尾型凸台,固定框架上部设置的弹簧和下部设置的弹簧片对固定框架起到纵向支撑作用,当修复单元受到不同角度的压力

时,压缩相应角度的弹簧或弹簧片,使固定框架能够在固定框架安装孔内发生小角度的升降或摆动;由于汽车覆盖件表面形状不规则,有一定的弧度或坡度,因此当修复单元底面接触汽车漆面时会发生适应性偏转,使修复单元底面对于汽车覆盖件表面更加贴合,提升修复单元的面型适应柔性。

15.机械臂能够带动搭载框架多自由度转动,搭载框架上的步进电机能够带动矩阵框架沿转轴发生翻转,最终使矩阵框架带动修复单元多自由度多角度转动,同时每个修复单元可以根据漆面形状独立进行小角度贴合调整,数个修复单元矩阵式排布能够增加修复面积,同时对不规则汽车漆面最大限度贴合。

16.矩阵式排布的修复单元与漆面贴合后,启动空气压缩泵,向修复单元内输送压力气流,气流从风道装置的进风通道进入整流仓,整流仓依据流体力学的基本原理,平滑气流,使压力气流流速降低,压力提升,气流经过整流仓整流后,在集气仓内富集和稳压,消除气流中的一些湍流,稳压后的气流经过加速导流板上的渐缩式导气孔加速导出,流进主壳体内,渐缩式导气小孔起到辅助作用,增大气流的导出效率。

17.整流仓上部的压力传感器对风道装置内的气体压力进行监控,并实时将压力信号传输给控制系统,由控制系统控制流量控制阀的开度进而控制进入装置内的气体流量。

18.气流经过风道装置消湍、稳流、增速后进入主壳体内,主壳体内的加热器通电升温对气流进行加热,加热后的气流沿着加热器之间形成的导流通道向下流通,高热反射率涂层用以降低热辐射的扩散,保持腔室内的温度,提升气体加热效率;温度传感器实时监测加热器温度和气流温度,并将数据传输给控制系统,进而由控制系统调节施加在加热器中的电功率,达到气体温度的有效控制。

19.加热后的气流继续向下流通,流经涡轮磨抛装置时,高温、高压气流驱动涡轮磨抛装置的涡轮转动,涡轮带动中心轴在支撑轴承内旋转,进而带动中心轴下端的磨抛盘旋转,实现对漆面的磨抛操作;高温气流同时具有提升涡轮转速和软化漆面的作用。

20.在进行磨抛作业时负压泵启动,磨抛喷涂仓内的负压吸头将流进磨抛喷涂仓内的气流以及磨抛产生的碎屑粉尘一并吸出,以保证磨抛喷涂仓的环境清洁度,避免废弃物附着在作业面上造成漆面的损伤,提升打磨喷涂效果。

21.磨抛后启动喷漆泵,对磨抛后的漆面进行喷涂修复,负压吸头同时将喷涂作业时所产生的粉尘、气溶胶等废弃物进行清吸,直到完成修复。

22.本发明的有益效果:

23.本发明以整车制造厂涂装和总装制造环节、整车漆面缺陷的自动检测和自动修复需求为立足点,以工厂内标准压力压缩空气为主要工作介质,以车身覆盖件漆面缺陷自动修复单元为核心部件,通过设计修复单元矩阵框架、连接组件和搭载框架实现漆面缺陷自动修复单元的多自由度柔性矩阵式组合,通过搭载框架和机械臂实现修复单元矩阵的快速、精准移动,通过连接组件的微角度调整使修复单元矩阵对车身面型精确几何贴合,从而实现整车覆盖件漆面缺陷的大面积、快速、精准修复和多种类缺陷的一次性修复。本发明布置在整车生产线上,用于替代现有的人工单点修复,降低漆面修复的人力成本和劳动技术成本,降低劳动伤害水平,能够自动、高效、准确地实现对汽车漆面缺陷的打磨与喷涂修复工作,将热吹软化、磨抛、喷漆和除尘集成一体化,提升修复工艺的自动化水平和劳动生产率,通过精确控制,提高车身缺陷修复的一致性、可靠性,提升修复效率和修复水平,具备数

字化驱动特征,便于同智慧工厂系统进行连接,实现生产和修复的智能化,全面提升产品的制造水平和质量。

附图说明

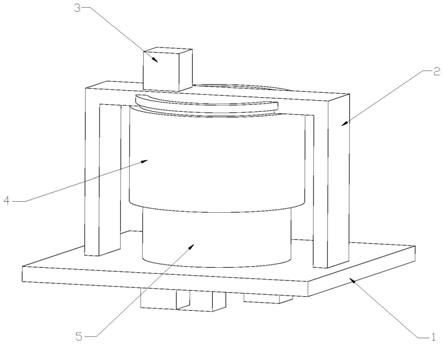

24.图1为本发明整体结构示意图;

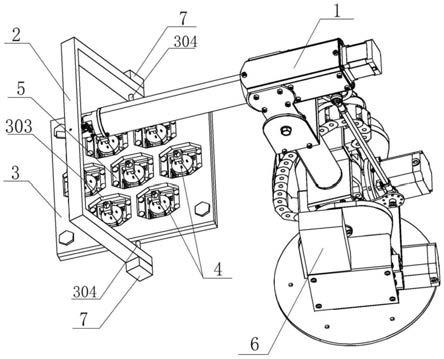

25.图2为本发明矩阵框架结构示意图;

26.图3为本发明矩阵框架底板结构示意图;

27.图4为本发明矩阵框架盖板结构示意图;

28.图5为本发明修复单元与固定框架结构示意图;

29.图6为本发明修复单元整体结构示意图;

30.图7为本发明修复单元内部结构示意图;

31.图8为本发明修复单元风道装置整体结构示意图;

32.图9为本发明修复单元主壳体结构示意图;

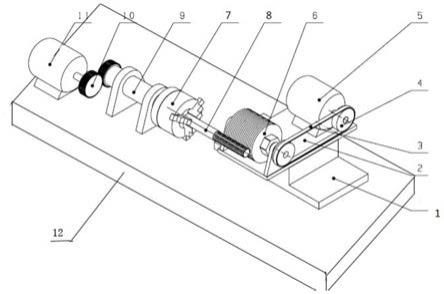

33.图10为本发明修复单元涡轮磨抛装置结构示意图;

34.图11为本发明固定框架结构示意图;

35.图12为本发明连接支架结构示意图;

36.图13为本发明连接支架底板结构示意图;

37.图14为本发明连接支架盖板结构示意图;

38.1、机械臂2、搭载框架3、矩阵框架4、修复单元5、连接组件

39.6、控制系统7、步进电机

40.301、矩阵框架底板302、矩阵框架盖板303、安装槽孔304、转轴

41.401、风道装置402、主壳体403、磨抛喷涂仓404、进风通道

42.405、流量控制阀406、中心轴407、涡轮408、磨抛盘409、喷头

43.410、负压吸头411、管路412、加热器413、整流仓414、集气仓

44.415、加速导流板416、渐缩式导气孔417、渐缩式导气小孔

45.418、压力传感器419、支撑格栅420、隔离格栅421、软体刷

46.501、固定框架502、连接支架503、燕尾型凸台504、弹簧

47.505、弹簧片506、连接支架底板507、连接支架盖板

48.508、固定框架安装孔509、支撑凸台510、燕尾型凹槽

49.511、弹簧限位孔512、弹簧片限位槽513、弧形凸台。

具体实施方式

50.请参阅图1

‑

14所示:

51.本发明提供一种矩阵式汽车漆面缺陷自动化修复装置,包括机械臂1、搭载框架2、矩阵框架3、修复单元4、连接组件5和控制系统6,机械臂1与搭载框架2的顶部相连,所述的搭载框架2为c型框,搭载框架2的两末端设有步进电机7,矩阵框架3的两侧分别设有转轴304,矩阵框架3两侧的转轴304分别与搭载框架2两端的步进电机7输出轴相连,步进电机7带动矩阵框架3沿转轴304翻转;所述的矩阵框架3上设有数个矩阵式排布的安装槽孔303,每个安装槽孔303内设有一个修复单元4,所述的修复单元4通过连接组件5与安装槽孔303

连接;所述的控制系统6设在机械臂1上。

52.所述的矩阵框架3包括矩阵框架底板301和矩阵框架盖板302,矩阵框架底板301上设有数个矩阵式排布的安装槽孔303,安装槽孔303的形状与连接组件5中的连接支架502形状相同;矩阵框架盖板302上设有与矩阵框架底板301的安装槽孔303对应的通孔;矩阵框架盖板302扣合在矩阵框架底板301上,通过螺栓紧固。

53.所述的修复单元4包括风道装置401、主壳体402、磨抛喷涂仓403和涡轮磨抛装置,所述的风道装置401设在主壳体402上部,磨抛喷涂仓403设在主壳体402的下部,风道装置401、主壳体402与磨抛喷涂仓403内部贯通,所述的风道装置401、主壳体402与磨抛喷涂仓403之间均为螺纹连接,螺旋连接方式可以依据不同需求,对集气仓414的容积和加速导流板415在风道装置401中的相对位置进行更换和调整;风道装置401上部设有进风通道404,进风通道404上设有流量控制阀405,流量控制阀405通过线路与控制系统6相连;涡轮磨抛装置包括中心轴406、涡轮407和磨抛盘408,中心轴406通过支撑轴承枢接在主壳体402内,涡轮407设在中心轴406下部,位于主壳体402内,中心轴406下端与磨抛盘408相连,磨抛盘408位于磨抛喷涂仓403内;磨抛喷涂仓403内设有喷头409和负压吸头410,喷头409通过管路411与喷漆泵相连,负压吸头410通过管路411与负压泵相连;所述的管路411设在主壳体402外侧,通过固定卡扣与主壳体402相连;所述的主壳体402为中空的圆柱体结构,主壳体402的内壁设有高热反射率涂层,主壳体402内设有等间距圆周分布的加热器412,相邻加热器412之间形成导流通道,加热器412通过线路与控制系统6相连;主壳体402内还设有温度传感器,温度传感器通过线路与控制系统6相连;控制系统6通过线路与喷漆泵和负压泵相连。

54.进一步的,所述的风道装置401包括整流仓413、集气仓414和加速导流板415,整流仓413为喇叭形结构,进风通道404设在整流仓413上部,整流仓413下端与集气仓414螺纹连接;所述的集气仓414为圆柱体结构,加速导流板415设在集气仓414的底部,加速导流板415与集气仓414螺纹连接;所述的加速导流板415中部开设有向下凸出的渐缩式导气孔416,加速导流板415上开设有四个围绕渐缩式导气孔416圆周方向等间距分布的渐缩式导气小孔417;整流仓413内设有压力传感器418,压力传感器418通过线路与控制系统6相连。

55.进一步的,所述的主壳体402的上端设有支撑格栅419,支撑格栅419中间设有上轴孔,主壳体402与磨抛喷涂仓403之间设有隔离格栅420,隔离格栅420中间设有下轴孔;涡轮磨抛装置的中心轴406上下两端分别通过支撑轴承枢接在上轴孔和下轴孔内。

56.进一步的,所述的磨抛喷涂仓403为圆台型中空结构,磨抛喷涂仓403的下边缘设有周向分布的软体刷421,磨抛盘408的磨抛面低于磨抛喷涂仓403的下边缘,高于软体刷421的下边缘;磨抛喷涂仓403内还设有喷涂传感器和浓度传感器,喷涂传感器和浓度传感器通过线路与控制系统6相连,所述的喷涂传感器为气体压力传感器和流量传感器等,喷涂传感器用于控制喷涂量,浓度传感器用于检测磨抛喷涂仓403内的气体压力、气溶胶浓度等。

57.所述的连接组件5包括固定框架501和连接支架502,所述的固定框架501为矩形框,中间设有修复单元连接孔,修复单元4设在修复单元连接孔内;固定框架501相对的两条边外侧对称设有两个燕尾型凸台503,燕尾型凸台503上设有弹簧孔,弹簧孔内设有弹簧504,自然状态下弹簧504高于弹簧孔深度;固定框架501的每条边下部分别设有两个弹簧片

505;所述的连接支架502包括连接支架底板506和连接支架盖板507,连接支架底板506上设有固定框架安装孔508,固定框架安装孔508的底部周圈设有支撑凸台509,固定框架安装孔508的侧边设有与固定框架501的燕尾型凸台503对应的燕尾型凹槽510;固定框架501设在固定框架安装孔508内,支撑凸台509对固定框架501起支撑作用;所述的连接支架盖板507上设有与固定框架安装孔508相对应的通孔,连接支架盖板507扣合在连接支架底板506上,通过螺栓紧固;连接支架502固定设在矩阵框架3的安装槽孔303内。

58.所述的连接支架502为六边形;连接支架盖板507上设有与固定框架501的燕尾型凸台503对应的燕尾槽,燕尾槽内设有与燕尾型凸台503上的弹簧504对应的弹簧限位孔511,弹簧504的顶端卡接在弹簧限位孔511内;固定框架安装孔508为与固定框架501相应的矩形槽孔,固定框架安装孔508的支撑凸台509上设有与固定框架501底部的弹簧片505对应的弹簧片限位槽512,固定框架501底部的弹簧片505卡接在弹簧片限位槽512内。

59.进一步的,所述的修复单元连接孔的内圈由四个弧形凸台513组成,每个弧形凸台513的弧面设有内螺纹,修复单元4的外壁设有相应的外螺纹,修复单元4与修复单元连接孔通过螺纹连接,通过旋转螺纹可以调节修复单元4的高度。

60.本发明的工作原理:

61.将本发明中每个修复单元4的流量控制阀405分别与空气压缩泵相连,启动机械臂1,通过机械臂1和搭载框架2带动矩阵框架3多位置、多角度转动,至修复单元4的磨抛喷涂仓403下部扣在待磨抛喷涂的车辆漆面缺陷处,使磨抛盘408与漆面接触。

62.由于每个修复单元4均通过连接组件5与矩阵框架3相连,连接组件5中固定框架501安装在连接支架502的固定框架安装孔508内,固定框架安装孔508的尺寸略大于固定框架501,固定框架501的燕尾型凸台503嵌入燕尾型凹槽510内,燕尾型凹槽510的尺寸略大于燕尾型凸台503,固定框架501上部设置的弹簧504和下部设置的弹簧片505对固定框架501起到纵向支撑作用,当修复单元4受到不同角度的压力时,压缩相应角度的弹簧504或弹簧片505,使固定框架501能够在固定框架安装孔508内发生小角度的升降或摆动;由于汽车覆盖件表面形状不规则,有一定的弧度或坡度,因此当修复单元4底面接触汽车漆面时会发生适应性偏转,使修复单元4底面对于汽车覆盖件表面更加贴合,提升修复单元4的面型适应柔性。

63.机械臂1能够带动搭载框架2多自由度转动,搭载框架2上的步进电机7能够带动矩阵框架3沿转轴304发生翻转,最终使矩阵框架3带动修复单元4多自由度多角度转动,同时每个修复单元4可以根据漆面形状独立进行小角度贴合调整,数个修复单元4矩阵式排布能够增加修复面积,同时对不规则汽车漆面最大限度贴合。

64.矩阵式排布的修复单元4与漆面贴合后,启动空气压缩泵,向修复单元4内输送压力气流,气流从风道装置401的进风通道404进入整流仓413,整流仓413依据流体力学的基本原理,平滑气流,使压力气流流速降低,压力提升,气流经过整流仓413整流后,在集气仓414内富集和稳压,消除气流中的一些湍流,稳压后的气流经过加速导流板415上的渐缩式导气孔416加速导出,流进主壳体402内,渐缩式导气小孔417起到辅助作用,增大气流的导出效率。

65.整流仓413上部的压力传感器418对风道装置401内的气体压力进行监控,并实时将压力信号传输给控制系统6,由控制系统6控制流量控制阀405的开度进而控制进入修复

单元内的气体流量。

66.气流经过风道装置401消湍、稳流、增速后进入主壳体402内,主壳体402内的加热器412通电升温对气流进行加热,加热后的气流沿着加热器412之间形成的导流通道向下流通,高热反射率涂层用以降低热辐射的扩散,保持腔室内的温度,提升气体加热效率;温度传感器实时监测加热器412温度和气流温度,并将数据传输给控制系统6,进而由控制系统6调节施加在加热器412中的电功率,达到气体温度的有效控制。

67.加热后的气流继续向下流通,流经涡轮磨抛装置时,高温、高压气流驱动涡轮磨抛装置的涡轮407转动,涡轮407带动中心轴406在支撑轴承内旋转,进而带动中心轴406下端的磨抛盘408旋转,实现对漆面的磨抛操作;高温气流同时具有提升涡轮407转速和软化漆面的作用。

68.在进行磨抛作业时负压泵启动,磨抛喷涂仓403内的负压吸头410将流进磨抛喷涂仓403内的气流以及磨抛产生的碎屑粉尘一并吸出,以保证磨抛喷涂仓403的环境清洁度,避免废弃物附着在作业面上造成漆面的损伤,提升打磨喷涂效果。

69.磨抛后启动喷漆泵,对磨抛后的漆面进行喷涂修复,负压吸头410同时将喷涂作业时所产生的粉尘、气溶胶等废弃物进行清吸,直到完成修复。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。