1.本发明涉及一种模拟方法、系统及工艺转移方法,尤其涉及一种研磨抛光模拟方法、系统及研磨抛光工艺转移方法。

背景技术:

2.随着工业的发展,许多加工程序已经自动化,尤其在研磨抛光程序中,以往需通过大量人工来执行,现都以机器手臂或机器人代替人工。虽研磨抛光程序已逐渐自动化,但针对不同的产品、加工需求与不同硬体设备配置下,仍需要繁琐冗长的人工来调整设备的各种参数,以确保加工品质。另一方面,在目前技术中也有无法跨产线转移研磨抛光工艺的缺点。

3.因此,需要一种模拟系统及方法,模拟研磨抛光程序,以克服需要大量人力及时间调整设备的各种参数的缺点,并需要一种工艺转移方法,以克服无法跨产线转移研磨抛光工艺的问题。

技术实现要素:

4.本发明有关于一种研磨抛光模拟方法、系统及研磨抛光工艺转移方法,其利用模拟研磨抛光作业的方式,减少人工调整设备参数的时间。并可依据不同产线之间的共通性及差异信息,在不同的产线之间转移研磨抛光工艺。

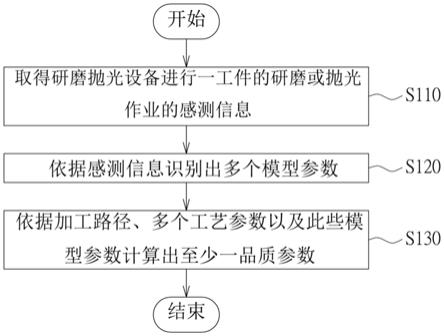

5.根据本发明的一实施例,提出一种研磨抛光模拟方法。取得研磨抛光设备进行工件的研磨或抛光作业的感测信息。依据此感测信息识别出多个模型参数。依据加工路径、多个工艺参数以及此些模型参数计算出至少一品质参数。

6.根据本发明的另一实施例,提出一种研磨抛光模拟系统。研磨抛光模拟系统包括感测单元、识别单元及模拟单元。感测单元用以取得研磨抛光设备进行工件的研磨或抛光作业的感测信息。识别单元用以依据此感测信息识别出多个模型参数。模拟单元用以依据加工路径、多个工艺参数以及此些模型参数计算出至少一品质参数。

7.根据本发明的一实施例,提出一种研磨抛光工艺转移方法。建立第一模拟环境,第一模拟环境对应具有第一研磨抛光设备及第一机器人的第一真实环境,且第一模拟环境包括第一研磨抛光设备物理模型及第一工件物理模型。取得第一研磨抛光设备及第一机器人进行第一工件的研磨或抛光作业的第一感测信息。依据第一感测信息识别出多个第一模型参数。将第一加工路径、多个第一工艺参数及此些第一模型参数输入至第一研磨抛光设备物理模型及第一工件物理模型计算出至少一第一品质参数。建立第二模拟环境,第二模拟环境对应具有第二研磨抛光设备及第二机器人的第二真实环境,且第二模拟环境包括第二研磨抛光设备物理模型及第二工件物理模型。取得关联第一研磨抛光设备及第一机器人的第一校准信息、取得关联第二研磨抛光设备及第二机器人的第二校准信息,并根据第一校准信息及第二校准信息分别校准第一模拟环境及第二模拟环境。分析第一模拟环境及第二模拟环境得到差异信息。根据差异信息,将至少一部分的第一加工路径、此些第一工艺参数

及此些第一模型参数输入至第二研磨抛光设备物理模型及第二工件物理模型,以模拟第二研磨抛光设备及第二机器人进行第二工件的研磨或抛光作业,并计算出至少一第二品质参数。

附图说明

8.图1绘示研磨抛光模拟系统、研磨抛光设备、机器人、以及工件的示意图;

9.图2绘示根据本发明一实施例的研磨抛光模拟方法的流程图;

10.图3绘示根据本发明一实施例的步骤s110及s120的子步骤的流程图;

11.图4绘示根据本发明一实施例的识别单元定义的范围的示意图;

12.图5绘示根据本发明一实施例的步骤s130的子步骤的流程图;

13.图6绘示根据本发明一实施例的研磨抛光设备物理模型及工件物理模型的示意图;

14.图7绘示根据本发明一实施例的研磨抛光工艺转移方法的流程图;

15.图8绘示根据本发明一实施例的研磨抛光工艺转移的示意图;

16.图9绘示根据本发明一实施例的第一工件与第二工件的示意图。

17.上述附图中,附图标记含义如下:

18.100:研磨抛光模拟系统

19.110:感测单元

20.120:识别单元

21.130:模拟单元

22.140:加工路径生成单元

23.150:输入介面

24.200:研磨抛光设备

25.300:机器人

26.400:工件

27.si:感测信息

28.mp:模型参数

29.qp:品质参数

30.pp:工艺参数

31.pt:加工路径

32.s110,s120,s121,s122,s123,s124,s125,s126,s127,s130,s131,s132,s133,s210,s220,s230,s240,s250,s260:步骤

33.r:范围

34.tp:接触点

35.210:研磨抛光设备物理模型

36.410:工件物理模型

37.2001:第一研磨抛光设备

38.2002:第二研磨抛光设备

39.3001:第一机器人

40.3002:第二机器人

41.4001:第一工件

42.4002:第二工件

43.ev1:第一模拟环境

44.ev2:第二模拟环境

45.gmd1:第一研磨抛光设备物理模型

46.gmd2:第二研磨抛光设备物理模型

47.wmd1:第一工件物理模型

48.wmd2:第二工件物理模型

49.4001

‑

1,4002

‑

1:第一部分

50.4001

‑

2,4002

‑

2:第二部分

具体实施方式

51.请参照图1,其绘示研磨抛光模拟系统100、研磨抛光设备200、机器人300、以及工件400的示意图。研磨抛光模拟系统100包括一感测单元110、一识别单元120、一模拟单元130、一加工路径生成单元140及一输入介面150。感测单元110例如是力量感测器量、位移感测器、表面粗糙度仪或视觉感测器,用以感测一研磨抛光设备200及一机器人300进行一工件400的研磨或抛光作业的各种感测信息si。识别单元120、模拟单元130及加工路径生成单元140例如是一电路、一芯片或一电路板。输入介面150例如是一触控荧幕、或一键盘。

52.请参照图1及图2。图2绘示根据本发明一实施例的研磨抛光模拟方法的流程图。在步骤s110,感测单元110取得研磨抛光设备200进行工件400的研磨或抛光作业的感测信息si。虽然在图1中,机器人300抓取工件400接触研磨抛光设备200以执行研磨或抛光作业。但在一实施例中,机器人300也可抓取研磨抛光设备200接触工件400以执行研磨或抛光作业(未绘示)。本发明所述的方法可适用于上述两种配置方式,但是不限于此。在此步骤中,感测单元110仅需取得研磨抛光设备200及工件400的感测信息si即可,而不用获得机器人300的感测信息。感测信息si例如包括六轴力信息、工件几何变化量、表面粗糙度、或工件表面状态。

53.在步骤s120,识别单元120依据感测信息si识别出多个模型参数mp。请同时参照图3,其绘示根据本发明一实施例的步骤s110及s120的子步骤的流程图。步骤s110及s120包括步骤s121至s127。

54.步骤s121,识别单元120定义范围r。请参照图4,其绘示根据本发明一实施例的识别单元120定义的范围r的示意图。更进一步来说,识别单元120基于工件400与研磨抛光设备200的接触位置设定包含此接触位置或在接触位置附近的范围r。范围r可为立方体、球形或其他形状。在识别单元120定义范围r之后,机器人300引导工件400相对研磨抛光设备200移动于范围r中的多个接触点tp上,此处请留意,机器人300引导工件400相对研磨抛光设备200移动的情况可以是机器人300握持工件400在研磨抛光设备200上移动(即“工件在手(part in hand)”),或者是机器人300握持研磨抛光设备200在工件400上移动(即“工具在手(tool in hand)”)。

55.步骤s122,识别单元120自感测单元110接收机器人300引导工件400于范围r中与

研磨抛光设备200的多个接触点tp的感测信息si。进一步来说,感测单元110取得各接触点tp上的感测信息si,且识别单元120接收感测信息si。

56.步骤s123,识别单元120依据模型参数的设定值计算对应的品质参数的预测值。识别单元120须先根据一模型参数预先任意设定的设定值计算对应的品质参数的预测值。模型参数的设定值例如为研磨抛光设备200及工件400的几何参数的设定值、砂带张力的设定值、变形校正参数的设定值、或磨耗校正参数的设定值。品质参数的预测值例如为正向/切线力分布的预测值、材料移除率的预测值、表面粗糙度的预测值、或覆盖率的预测值。由于品质参数的预测值与模型参数的设定值相关联,因此可藉由模型参数的设定值计算对应的品质参数的预测值。

57.步骤s124,识别单元120计算品质参数的预测值与实际的感测信息si的误差是否低于一门槛值。若是,则执行步骤s127;若否,则执行步骤s125。更进一步来说,识别单元120先分析实际的感测信息si所对应的品质参数,例如,识别单元120分析六轴力信息所对应的正向/切线力分布、分析工件几何变化量所对应的材料移除率、分析工件表面状态所对应的覆盖率。接着,识别单元120计算品质参数的预测值与实际的感测信息si所对应的品质参数之间的误差是否低于门槛值,例如,识别单元120计算品质参数的预测值与实际的感测信息si所对应的品质参数之间的均方根误差(rmse)、均方误差(mse)、平均绝对误差(mae)、平均绝对百分比误差(mape)或对称平均绝对百分比误差(smape)是否低于门槛值。其中门槛值可依据不同情况设定。

58.若品质参数的预测值与实际的感测信息si的误差低于门槛值,表示步骤s123中的模型参数的设定值是合适的。接着执行步骤s127,识别单元120定义此模型参数的设定值为最终采用的模型参数mp。然后执行步骤s130。

59.若品质参数的预测值与实际的感测信息si的误差未低于门槛值,表示步骤s123中的模型参数的设定值是不合适的。接着执行步骤s125。

60.在步骤s125,识别单元120判断更新模型参数的设定值的次数是否大于一预设次数。其中预设次数可依据不同情况设定。若是,代表无法在预设次数内使品质参数的预测值与实际的感测信息si的误差低于门槛值,因此,流程回到步骤s122,取得另一感测信息si并执行后续步骤;若否,代表更新模型参数的设定值的次数仍在该预设次数以内,接着则执行步骤s126。

61.步骤s126,识别单元120更新模型参数的设定值。例如识别单元120更新研磨抛光设备200及工件400的几何参数的设定值、砂带张力的设定值、变形校正参数的设定值、或磨耗校正参数的设定值。接着,回到步骤s123,识别单元120依据更新的模型参数的设定值计算对应的更新的品质参数的预测值。接着,执行步骤s124,识别单元120计算更新的品质参数的预测值与实际的感测信息si的误差是否低于门槛值。也就是说,步骤s123至s126为一递回过程,其会重复执行直到由模型参数的设定值计算出的对应的品质参数的预测值与实际的感测信息si的误差低于门槛值为止(步骤s124),或者直到更新模型参数的设定值的次数大于预设次数为止(步骤s125)。

62.在步骤s125中,当识别单元120判断更新模型参数的设定值的次数大于预设次数,表示模型参数的初始的设定值挑选的不好,则可能无论更新几次模型参数的设定值都无法收敛(意即重复步骤s123至s126的次数超过预设次数仍无法使得误差低于门槛值),此时就

需要回到取得感测信息si的步骤s122,另外挑选一初始的设定值的流程以重新开始下一次递回比较误差的计算过程。

63.请回头继续参照图1及图2,在步骤s130,模拟单元130依据加工路径pt、工艺参数pp及模型参数mp计算出至少一品质参数qp。在此实施例中,加工路径生成单元140依据工件400生成加工路径pt,其为离线编程所产生的加工路径pt。工艺参数pp由一现场人员通过输入介面150输入。在另一实施例中,加工路径pt也可由一现场人员通过输入介面150输入。工艺参数pp例如为研磨抛光接触点、砂带番号、工件速度、砂带/抛光机速度、进给深度、工件材质、或工件原始表面品质。模型参数mp例如为研磨抛光设备200及工件400的几何参数、砂带张力、变形校正参数、或磨耗校正参数。至少一品质参数qp例如为正向/切线力分布、材料移除率、表面粗糙度、或覆盖率。在另一实施例中,研磨抛光模拟系统100更包括一外部感测单元(未绘示),研磨抛光模拟系统100可直接通过外部感测单元自研磨抛光设备200及工件400获得模型参数mp。接着,模拟单元130依据加工路径pt、工艺参数pp及模型参数mp计算出至少一品质参数qp,如第1图所示。

64.接着,请参照图5,其绘示根据本发明一实施例的步骤s130的子步骤的流程图。步骤s130包括步骤s131至s133。

65.步骤s131,模拟单元130根据研磨抛光设备200建立研磨抛光设备物理模型。步骤s132,模拟单元130根据工件400建立工件物理模型。在此请留意,步骤s131与步骤s132的执行前后顺序可为二者同时、亦可由任一步骤在先,图5所示步骤s131在先、步骤s132在后仅为其中示意性的一实施例。请参照图6,其绘示根据本发明一实施例的研磨抛光设备物理模型210及工件物理模型410的示意图。研磨抛光设备物理模型210及工件物理模型410包含已知的参数:

66.o1、o2:两个研磨轮的中心点

67.r1、r2:研磨抛光设备的研磨轮的半径

68.r:工件在接触点处的局部表面曲率半径(local radius)(未标示)

69.a、b:第一时间的研磨砂带与两个研磨轮的接触点

70.c:第一时间的工件与研磨砂带的接触点

71.p:第一时间的工件的中心点

72.d、e:第二时间的研磨砂带与两个研磨轮的接触点

73.f、g:第二时间的工件与研磨砂带的接触点

74.p’:第二时间的工件的中心点

75.m0:o1至p的长度

76.n0:o2至p的长度

77.m:o1至p’的长度

78.n:o2至p’的长度

79.a:o1与d的连线与o1与p’的连线之间的角度

80.b:o2与e的连线与o2与p’的连线之间的角度

81.c:o1与p’的连线与o1与o2的连线之间的角度

82.d:o2与p’的连线与o1与o2的连线之间的角度

83.l:两个研磨轮之间的距离(o1至o2的长度)

84.l

m0

:a至c的长度

[0085][0086]

接着,进入步骤s133,模拟单元130将加工路径pt、工艺参数pp及模型参数mp输入至研磨抛光设备物理模型210及工件物理模型410以计算出至少一品质参数qp。以品质参数qp为正向/切线力分布为例,二维的正向/切线力分布f

2d

以及三维的正向/切线力分布f

3d

可分别由下列式一及式二求出:

[0087]

f

2d

=f(t,r,l

m0

,δ,r1,r2,l)

ꢀꢀꢀ

(式一)

[0088][0089]

其中t为砂带张力(模型参数mp)、δ为研磨深度(加工路径pt)。

[0090]

另外,以品质参数qp为材料移除率γ

ij

为例,材料移除率γ

ij

可由下列式三求出:

[0091][0092]

其中c

a

为校正用的固定参数(模型参数mp)、k

a

为与工件材料与砂带番号相关的参数(模型参数mp)、k

t

为磨耗校正参数(模型参数mp)、v

b

为砂带/抛光机速度(工艺参数pp)、v

w

为工件速度(工艺参数pp)、α、β、γ为校正因子(模型参数mp)。

[0093]

上述虽以正向/切线力分布及材料移除率为例,但本发明不以此为限。

[0094]

通过本发明的研磨抛光模拟方法及系统,可在研磨抛光作业执行中即时识别出模型参数,并计算至少一品质参数。如此一来,本发明不需要花费大量的人力及时间来调整设备的各种参数。

[0095]

请参照图7及图8。图7绘示根据本发明一实施例的研磨抛光工艺转移方法的流程图。图8绘示根据本发明一实施例的研磨抛光工艺转移的示意图。

[0096]

步骤s210,建立第一模拟环境ev1。第一模拟环境ev1对应具有第一研磨抛光设备2001及第一机器人3001的第一真实环境,且第一模拟环境ev1包括第一研磨抛光设备物理模型gmd1及第一工件物理模型wmd1。

[0097]

步骤s220,于第一模拟环境ev1中执行研磨抛光模拟方法。此步骤的研磨抛光模拟方法类似于图2至图4所述的研磨抛光模拟方法。亦即,取得第一研磨抛光设备2001及第一机器人3001进行第一工件4001的研磨或抛光作业的第一感测信息、依据第一感测信息识别出多个第一模型参数、以及将第一加工路径、多个第一工艺参数及此些第一模型参数输入至第一研磨抛光设备物理模型gmd1及第一工件物理模型wmd1计算出至少一第一品质参数。

[0098]

步骤s230,建立第二模拟环境ev2。第二模拟环境ev2对应具有第二研磨抛光设备2002及第二机器人3002的第二真实环境,且第二模拟环境ev2包括第二研磨抛光设备物理模型gmd2及第二工件物理模型wmd2。

[0099]

步骤s240,校准第一模拟环境ev1及第二模拟环境ev2。首先,取得关联第一研磨抛光设备2001及第一机器人3001的一第一校准信息、取得关联第二研磨抛光设备2002及第二机器人3002的一第二校准信息,并根据第一校准信息及第二校准信息分别校准第一模拟环境ev1及第二模拟环境ev2。第一校准信息例如是第一机器人3001与第一研磨抛光设备2001的位置校准、第一机器人3001的夹爪治具单元的尺寸校准、第一工件4001的变异校正、或第一研磨抛光设备2001的额外旋转轴校准。第二校准信息例如是第二机器人3002与第二研磨

抛光设备2002的位置校准、第二机器人3002的夹爪治具单元的尺寸校准、第二工件4002的变异校正、或第二研磨抛光设备2002的额外旋转轴校准。

[0100]

步骤s250,分析第一模拟环境ev1及第二模拟环境ev2得到差异信息。差异信息例如是第一工件4001与第二工件4002的几何差异,以及第一机器人3001与第一研磨抛光设备2001的配置与第二机器人3002与第二研磨抛光设备2002的配置的配置差异。

[0101]

步骤s260,根据差异信息从第一模拟环境ev1转移研磨抛光工艺至第二模拟环境ev2。更进一步来说,根据差异信息,将至少一部分的第一加工路径、此些第一工艺参数及此些第一模型参数输入至第二研磨抛光设备物理gmd2模型及第二工件物理模型wmd2,以模拟第二研磨抛光设备2002及第二机器人3002进行第二工件4002的研磨或抛光作业,并计算出至少一第二品质参数。在此步骤中,第一加工路径例如是工件上的加工路径或是机器人的加工路径,且工件上的加工路径与机器人的加工路径具有对应关系,工件加工路径可依据不同类型的机器人转换成对应的机器人加工路径。以下针对差异信息的不同情况做详细说明。

[0102]

当差异信息为第一工件4001与第二工件4002相同,且第一机器人3001与第一研磨抛光设备2001的配置与第二机器人3002与第二研磨抛光设备2002的配置相同时,将第一加工路径、第一工艺参数及第一模型参数输入至第二研磨抛光设备物理模型gmd2及第二工件物理模型wmd2中,以模拟第二研磨抛光设备2002及第二机器人3002进行第二工件4002的研磨或抛光作业,并计算出至少一第二品质参数。

[0103]

当差异信息为第一工件4002与第二工件4002相同,但第一机器人3001与第一研磨抛光设备2001的配置与第二机器人3002与第二研磨抛光设备2002的配置不同时,在第二模拟环境ev2中识别多个第二模型参数,接着将第一加工路径、第一工艺参数及此些第二模型参数输入至第二研磨抛光设备物理模型gmd2及第二工件物理模型wmd2中,以模拟第二研磨抛光设备2002及第二机器人3002进行第二工件4002的研磨或抛光作业,并计算出至少一第二品质参数。

[0104]

当差异信息为第一工件4001与第二工件4002不同,且第一机器人3001与第一研磨抛光设备2001的配置与第二机器人3002与第二研磨抛光设备2002的配置不同时,在第二模拟环境ev2中识别多个第二模型参数,接着比对第一工件4001及第二工件4002,以得到第一工件4001与第二工件4002的一相同部分,将对应此相同部分的第一加工路径、对应此相同部分的第一工艺参数及此些第二模型参数输入至第二研磨抛光设备物理模型gmd2及第二工件物理模型wmd2中,以模拟第二研磨抛光设备2002及第二机器人3002进行第二工件4002的研磨或抛光作业,并计算出至少一第二品质参数。第一工件4001与第二工件4002的相同部分的说明如下。

[0105]

请参照图9,其绘示根据本发明一实施例的第一工件4001与第二工件4002的示意图。第一工件4001包括一第一部分4001

‑

1及一第二部分4001

‑

2。第二工件4002包括一第一部分4002

‑

1及一第二部分4002

‑

2。第一工件4001与第二工件4002的相同部分为第一部分4001

‑

1及第一部分4002

‑

1,其皆为圆柱体。因此,在比对出相同部分的后,对应第一工件4001的第一部分4001

‑

1的第一加工路径,及对应第一工件4001的第一部分4001

‑

1的第一工艺参数被输入至第二研磨抛光设备物理模型gmd2及第二工件物理模型wmd2中。

[0106]

如此一来,通过本发明的研磨抛光工艺转移方法,可依据不同产线之间的共通性

及差异信息,在不同的产线之间转移研磨抛光工艺。

[0107]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。