1.本发明属于汽车技术领域,尤其涉及一种轻量化汽车顶盖后横梁下板、制备方法和后横梁总成。

背景技术:

2.当今汽车技术发展的总趋势是节能、环保、安全、舒适和智能,在确保性能的前提下降低油耗、减少排放是当今汽车轻量化领域需要迫切解决的问题之一,其中汽车零件材料轻量化是解决这一问题的重要途径,并成为现代汽车设计制造的主流。由于汽车重量每降低100公斤,每百公里至少可节约0.6l燃油,每公里可降低5g的co2排放量,因此车身轻量化对减轻汽车整车自重、提高整车燃油经济性和节能环保至关重要。

3.在现有汽车顶盖零件总成技术中,使用高强度钢板已成为汽车顶部结构轻量化用材的优选方案之一;汽车顶盖后横梁作为汽车顶盖零件总成的重要部件,其不仅对车身的上车体的扭转起到很重要的作用,还起到支撑背门、承受背门气压支撑杆的压力等作用,同时,对防止背门下掉、背门框开裂的现象起到关键的作用,汽车顶盖后横梁主要由顶盖后横梁上板和顶盖后横梁下板构成,其中上、下板合成一个密封的腔体,其中顶盖后横梁下板的作用主要是与顶盖后横梁上板一起承受相应的重力和力矩;在使用不同厚度高强钢制作顶盖后横梁下板时,往往需要将退火后的不同厚度的材料进行激光拼焊,然后冷冲压成型为零件,但拼焊板的焊缝强度及成型性能与母材相比仍有一定的差距,在成型时对焊缝质量要求较高,且焊缝的突变结构,势必给后续冲压工艺、模具制造和装配带来一定的挑战。

4.鉴于上述情况,亟待研发一种新的汽车顶盖后横梁下板及其生产方法,能够从零件服役特性考虑、柔性取材,弥补激光拼焊工艺的不足,在高强减重的基础上再次轻量化,推动着汽车工业材料轻量化向更高层次发展。

技术实现要素:

5.针对现有技术中存在的上述缺陷,本发明的目的是提供一种轻量化汽车顶盖后横梁下板、制备方法和后横梁总成,轻量化汽车顶盖后横梁下板采用高强钢与变厚板结合,从零件服役特性考虑、柔性取材,通过变厚轧制、退火、平整、剪切制备而成;与激光拼焊板相比,该轻量化汽车顶盖后横梁下板以过渡段代替焊缝,具有更优的服役性能,在高强减重的基础上,弥补拼焊焊缝的不足,实现汽车轻量化,推动汽车工业材料轻量化向更高层次发展。

6.为实现上述目的,本发明采用如下技术方案:

7.本发明的第一方面提供一种轻量化汽车顶盖后横梁下板,包含按重量百分数计的如下成分:c:0.03~0.10%、mn:1.3~1.5%、si≤0.04%、p≤0.02%、s≤0.01%、alt≥0.02%,其余为铁和不可避免的杂质;

8.所述轻量化汽车顶盖后横梁下板由5段构成,包括第一等厚段、第一过渡段、第二等厚段、第二过渡段和第三等厚段;所述第一等厚段与所述第二等厚段通过第一过渡段连

接,所述第二等厚段与所述第三等厚段通过第二过渡段连接。

9.优选地,所述轻量化汽车顶盖后横梁下板的抗拉强度≥400mpa,屈服强度为250~360mpa,延伸率≥30%,每个厚度段的抗拉强度、屈服强度和延伸率一致。

10.优选地,所述第一等厚段、第三等厚段的厚度为1.2

±

0.05mm,长度为405

±

2mm;第二等厚段的厚度为0.8

±

0.05mm,长度为240

±

2mm;所述第一过渡段和所述第二过渡段的长度为40

±

2mm。

11.本发明的第二方面提供了一种轻量化汽车顶盖后横梁下板的制备方法,包括以下步骤:

12.(1)根据本发明第一方面所述的轻量化汽车顶盖后横梁下板的成分选择热轧酸洗等厚钢卷;

13.(2)所述热轧酸洗等厚钢卷经变厚轧制、退火、平整和剪切得到轻量化汽车顶盖后横梁下板。

14.优选地,所述步骤(2)中,所述退火工艺为:将变厚轧制的变厚卷置于罩式炉中,先将温度加热至330~420℃,保温3~5h,再加热至退火温度615~635℃,保温8~12h后停止加热,焖炉2~5h后,更换冷却罩冷却,待温度降至≤50℃时吊罩出炉。

15.优选地,所述步骤(2)中:

16.所述变厚轧制和所述平整过程均采用在具有辊缝自动控制的变厚板轧机;和/或

17.所述退火工艺采用全氢罩式炉;和/或

18.所述剪切过程采用具有段落自动识别的变厚板剪切线。

19.优选地,所述轻量化汽车顶盖后横梁下板的抗拉强度≥400mpa,屈服强度为250~360mpa,延伸率≥30%,每个厚度段的抗拉强度、屈服强度和延伸率一致;和/或

20.所述轻量化汽车顶盖后横梁下板,第一等厚段、第三等厚段的厚度为1.2

±

0.05mm,长度为405

±

2mm;第二等厚段的厚度为0.8

±

0.05mm,长度为240

±

2mm;第一过渡段和第二过渡段的长度为40

±

2mm。

21.本发明第三方面提供了一种轻量化汽车顶盖后横梁总成,所述轻量化汽车顶盖后横梁总成设置有本发明第一方面所述的轻量化汽车顶盖后横梁下板。

22.本发明第四方面提供了一种轻量化汽车,所述轻量化汽车的轻量化汽车顶盖后横梁总成设置有本发明第一方面所述的轻量化汽车顶盖后横梁下板。

23.本发明具有以下几点有益效果:

24.1)整个轻量化汽车顶盖后横梁下板无焊缝,表面质量好;

25.2)以过渡段代替焊缝,连接强度大幅度提高,可以实现同等强度下激光拼焊的基础上更加减重;

26.3)能连续性生产,生产效率高;

27.4)过渡段光滑连接,冲压时金属流动性好,模具设计简单;

28.5)过渡段有良好的吸收能量效果,抗冲击性能更好。

附图说明

29.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

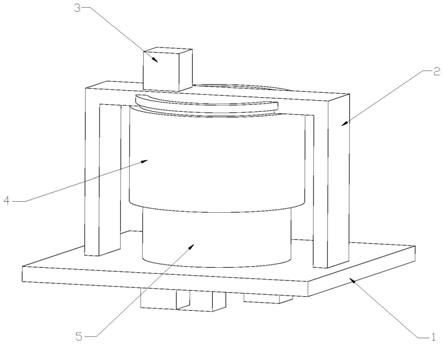

30.图1是本发明的轻量化汽车顶盖后横梁下板的规格示意图。

具体实施方式

31.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

32.如图1所示,本发明所提供的一种轻量化汽车顶盖后横梁下板,包含按重量百分数计的如下成分:c:0.03~0.10%、mn:1.3~1.5%、si≤0.04%、p≤0.02%、s≤0.01%、alt≥0.02%,其余为铁和不可避免的杂质。其中轻量化汽车顶盖后横梁下板由5段构成,3个等厚段:第一等厚段、第二等厚段和第三等厚段,2个过渡段:第一过渡段和第二过渡段,其中第一等厚段与第二等厚段通过第一过渡段连接,第二等厚段与第三等厚段通过第二过渡段连接。该轻量化汽车顶盖后横梁下板的抗拉强度≥400mpa,屈服强度为250~360mpa,延伸率≥30%,每个厚度段的抗拉强度、屈服强度和延伸率一致;在进一步的优选方案中,该轻量化汽车顶盖后横梁下板的抗拉强度410~440mpa,屈服强度为300~360mpa。其中第一等厚段、第三等厚段的厚度为t1=t3=1.2

±

0.05mm,长度为405

±

2mm;第二等厚段的厚度为t2=0.8

±

0.05mm,长度为240

±

2mm;第一过渡段和第二过渡段的长度为40

±

2mm,第一过渡段和第二过渡段取代了原来的焊接结构,同等强度下减轻了重量。

33.本发明所提供的一种轻量化汽车顶盖后横梁下板的制备方法,包括以下步骤:

34.(1)根据轻量化汽车顶盖后横梁下板的成分选择热轧酸洗等厚钢卷;

35.具体过程为:在制备轻量化汽车顶盖后横梁下板前,首先进行原料选择,采用复合轻量化汽车顶盖后横梁下板成分要求的热轧酸洗等厚钢卷,具体成分按重量百分数计的如下:c:0.03~0.10%、mn:1.3~1.5%、si≤0.04%、p≤0.02%、s≤0.01%、alt≥0.02%,其余为铁和不可避免的杂质。

36.(2)热轧酸洗等厚钢卷经变厚轧制、退火、平整和剪切得到轻量化汽车顶盖后横梁下板。

37.具体过程为:将步骤(1)中所选择的热轧酸洗等厚钢卷进行变厚轧制、退火得到退火卷,再经平整、剪切最终制成轻量化汽车顶盖后横梁下板,其中,变厚轧制和平整过程,均需在具有辊缝自动控制的变厚板轧机上完成;退火的具体过程为:将变厚轧制的变厚卷置于罩式炉中,先将温度加热至330~420℃,保温3~5h,再加热至退火温度615~635℃,保温8~12h后停止加热,焖炉2~5h后,更换冷却罩冷却,待温度降至≤50℃时吊罩出炉;上述的罩式炉为温控精度为

±

10℃的全氢罩式炉;剪切过程采用具有段落自动识别的变厚板剪切线;最终将退火得到的退火卷进行平整、剪切后,得到表面板形良好,各厚度段力学性能稳定的轻量化汽车顶盖后横梁下板,该轻量化汽车顶盖后横梁下板由5段构成,3个等厚段:第一等厚段、第二等厚段和第三等厚段,2个过渡段:第一过渡段和第二过渡段,其中第一等厚段与第二等厚段通过第一过渡段连接,第二等厚段与第三等厚段通过第二过渡段连接。该轻量化汽车顶盖后横梁下板的抗拉强度≥400mpa,屈服强度为250~360mpa,延伸率≥30%,每个厚度段的抗拉强度、屈服强度和延伸率一致;在进一步的优选方案中,该轻量化汽车顶盖后横梁下板的抗拉强度410~440mpa,屈服强度为300~360mpa。其中第一等厚段、第三等厚段的厚度为t1=t3=1.2

±

0.05mm,长度为405

±

2mm;第二等厚段的厚度为t2=0.8

±

0.05mm,长度为240

±

2mm;第一过渡段和第二过渡段的长度为40

±

2mm,第一过渡段和

第二过渡段取代了原来的焊接结构,同等强度下减轻了重量。

38.轻量化汽车顶盖后横梁总成设置有上述制备的轻量化汽车顶盖后横梁下板,该轻量化汽车顶盖后横梁总成与激光拼焊板相比,具有更优异的服役性能,并能高强减重,弥补拼焊焊缝的不足。

39.轻量化汽车上的轻量化汽车顶盖后横梁总成设置有上述制备的轻量化汽车顶盖后横梁下板,便于推动汽车工业材料轻量化向更高层次发展。

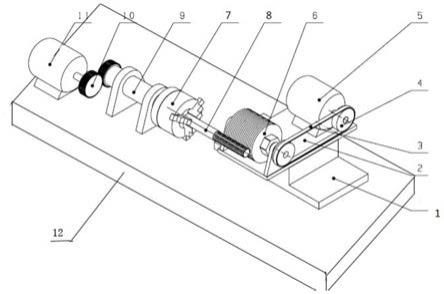

40.下面结合具体的例子对本发明的轻量化汽车顶盖后横梁下板、制备方法和后横梁总成进一步介绍;下述实施例中所用的设备:变厚板轧机、全氢罩式炉、变厚板矫直剪切线,其中变厚板轧机为具有辊缝自动控制的变厚板轧机,全氢罩式炉的温控精度为

±

10℃,变厚板矫直剪切线具有段落自动识别。

41.实施例1

42.本实施例轻量化汽车顶盖后横梁下板,通过下述方法制备:

43.(1)采用的热轧酸洗等厚钢卷母材,其化学成分(按重量百分数计)为c:0.05%、mn:1.37%、si:0.02%、p:0.012%、s:0.002%、alt:0.038%,其余为铁和不可避免的杂质。

44.(2)将热轧酸洗等厚钢卷母材在变厚轧机上轧制成按图1所示的设计尺寸首尾相连的变厚卷,然后在罩式炉中进行退火得到退火卷,其中退火工艺如下:先将温度加热到350℃,保温4h,再进行加热至退火温度620℃,保温10h后停止加热,焖炉4h后更换冷却罩冷却,待温度降低到50℃时吊罩出炉;再将退火卷在变厚板轧机上进行平整,之后在变厚板剪切线上进行剪切,得到表面板形良好,尺寸准确、各厚度段力学性能稳定的轻量化汽车顶盖后横梁下板。轻量化汽车顶盖后横梁下板的机械性能为:抗拉强度=440mpa,屈服强度=320mpa,延伸率=31%,且每个厚度段的抗拉强度、屈服强度和延伸率一致。

45.轻量化汽车顶盖后横梁下板如图1所示,由5段构成,3个等厚段:第一等厚段、第二等厚段和第三等厚段,2个过渡段:第一过渡段和第二过渡段,其中第一等厚段与第二等厚段通过第一过渡段连接,第二等厚段与第三等厚段通过第二过渡段连接。其中第一等厚段、第三等厚段的厚度为t1=t3=1.2

±

0.05mm,长度为405

±

2mm;第二等厚段的厚度为t2=0.8

±

0.05mm,长度为240

±

2mm;第一过渡段和第二过渡段的长度为40

±

2mm;轻量化汽车顶盖后横梁下板的总长为1030

±

2mm,宽度为460

±

1mm。

46.实验证明,上述制备的轻量化汽车顶盖后横梁下板每段长度精度为

±

2mm,厚薄公差为

±

0.05,同时表面质量良好,各段强度以及延伸率一致,满足成型设计要求,且材料连续,无焊缝开裂和隐裂隐患,在冲压时金属流动性好,领进啊服役以抗冲击性能好,高强减重。

47.实施例2

48.本实施例轻量化汽车顶盖后横梁下板,通过下述方法制备:

49.(1)采用的热轧酸洗等厚钢卷母材,其化学成分(按重量百分数计)为c:0.06%、mn:1.4%、si:0.01%、p:0.015%、s:0.003%、alt:0.033%,其余为铁和不可避免的杂质。

50.(2)将热轧酸洗等厚钢卷母材在变厚轧机上轧制成按图1所示的设计尺寸首尾相连的变厚卷,然后在罩式炉中进行退火得到退火卷,其中退火工艺如下:先将温度加热到370℃,保温5h,再进行加热至退火温度625℃,保温10h后停止加热,焖炉4h后更换冷却罩冷却,待温度降低到50℃时吊罩出炉;再将退火卷在变厚板轧机上进行平整,之后在变厚板剪

切线上进行剪切,得到表面板形良好,尺寸准确、各厚度段力学性能稳定的轻量化汽车顶盖后横梁下板。轻量化汽车顶盖后横梁下板的机械性能为:抗拉强度=430mpa,屈服强度=315mpa,延伸率=32%,且每个厚度段的抗拉强度、屈服强度和延伸率一致。

51.轻量化汽车顶盖后横梁下板如图1所示,由5段构成,3个等厚段:第一等厚段、第二等厚段和第三等厚段,2个过渡段:第一过渡段和第二过渡段,其中第一等厚段与第二等厚段通过第一过渡段连接,第二等厚段与第三等厚段通过第二过渡段连接。其中第一等厚段、第三等厚段的厚度为t1=t3=1.2

±

0.05mm,长度为405

±

2mm;第二等厚段的厚度为t2=0.8

±

0.05mm,长度为240

±

2mm;第一过渡段和第二过渡段的长度为40

±

2mm;轻量化汽车顶盖后横梁下板的总长为1030

±

2mm,宽度为460

±

1mm。

52.实验证明,上述制备的轻量化汽车顶盖后横梁下板每段长度精度为

±

2mm,厚薄公差为

±

0.05,同时表面质量良好,各段强度以及延伸率一致,满足成型设计要求,且材料连续,无焊缝开裂和隐裂隐患,在冲压时金属流动性好,领进啊服役以抗冲击性能好,高强减重。

53.实施例3

54.本实施例轻量化汽车顶盖后横梁下板,通过下述方法制备:

55.(1)采用的热轧酸洗等厚钢卷母材,其化学成分(按重量百分数计)为c:0.05%、mn:1.32%、si:0.01%、p:0.011%、s:0.004%、alt:0.041%,其余为铁和不可避免的杂质。

56.(2)将热轧酸洗等厚钢卷母材在变厚轧机上轧制成按图1所示的设计尺寸首尾相连的变厚卷,然后在罩式炉中进行退火得到退火卷,其中退火工艺如下:先将温度加热到400℃,保温3h,再进行加热至退火温度630℃,保温9h后停止加热,焖炉5h后更换冷却罩冷却,待温度降低到50℃时吊罩出炉;再将退火卷在变厚板轧机上进行平整,之后在变厚板剪切线上进行剪切,得到表面板形良好,尺寸准确、各厚度段力学性能稳定的轻量化汽车顶盖后横梁下板。轻量化汽车顶盖后横梁下板的机械性能为:抗拉强度=410mpa,屈服强度=300mpa,延伸率=33%,且每个厚度段的抗拉强度、屈服强度和延伸率一致。

57.轻量化汽车顶盖后横梁下板如图1所示,由5段构成,3个等厚段:第一等厚段、第二等厚段和第三等厚段,2个过渡段:第一过渡段和第二过渡段,其中第一等厚段与第二等厚段通过第一过渡段连接,第二等厚段与第三等厚段通过第二过渡段连接。其中第一等厚段、第三等厚段的厚度为t1=t3=1.2

±

0.05mm,长度为405

±

2mm;第二等厚段的厚度为t2=0.8

±

0.05mm,长度为240

±

2mm;第一过渡段和第二过渡段的长度为40

±

2mm;轻量化汽车顶盖后横梁下板的总长为1030

±

2mm,宽度为460

±

1mm。

58.实验证明,上述制备的轻量化汽车顶盖后横梁下板每段长度精度为

±

2mm,厚薄公差为

±

0.05,同时表面质量良好,各段强度以及延伸率一致,满足成型设计要求,且材料连续,无焊缝开裂和隐裂隐患,在冲压时金属流动性好,领进啊服役以抗冲击性能好,高强减重。

59.实施例4

60.本实施例轻量化汽车顶盖后横梁下板,通过下述方法制备:

61.(1)采用的热轧酸洗等厚钢卷母材,其化学成分(按重量百分数计)为c:0.03%、mn:1.3%、si:0.01%、p:0.011%、s:0.002%、alt:0.032%,其余为铁和不可避免的杂质。

62.(2)将热轧酸洗等厚钢卷母材在变厚轧机上轧制成按图1所示的设计尺寸首尾相

连的变厚卷,然后在罩式炉中进行退火得到退火卷,其中退火工艺如下:先将温度加热到330℃,保温5h,再进行加热至退火温度615℃,保温12h后停止加热,焖炉2h后更换冷却罩冷却,待温度降低到48℃时吊罩出炉;再将退火卷在变厚板轧机上进行平整,之后在变厚板剪切线上进行剪切,得到表面板形良好,尺寸准确、各厚度段力学性能稳定的轻量化汽车顶盖后横梁下板。轻量化汽车顶盖后横梁下板的机械性能为:抗拉强度=400mpa,屈服强度=250mpa,延伸率=32%,且每个厚度段的抗拉强度、屈服强度和延伸率一致。

63.轻量化汽车顶盖后横梁下板如图1所示,由5段构成,3个等厚段:第一等厚段、第二等厚段和第三等厚段,2个过渡段:第一过渡段和第二过渡段,其中第一等厚段与第二等厚段通过第一过渡段连接,第二等厚段与第三等厚段通过第二过渡段连接。其中第一等厚段、第三等厚段的厚度为t1=t3=1.2

±

0.05mm,长度为405

±

2mm;第二等厚段的厚度为t2=0.8

±

0.05mm,长度为240

±

2mm;第一过渡段和第二过渡段的长度为40

±

2mm;轻量化汽车顶盖后横梁下板的总长为1030

±

2mm,宽度为460

±

1mm。

64.实验证明,上述制备的轻量化汽车顶盖后横梁下板每段长度精度为

±

2mm,厚薄公差为

±

0.05,同时表面质量良好,各段强度以及延伸率一致,满足成型设计要求,且材料连续,无焊缝开裂和隐裂隐患,在冲压时金属流动性好,领进啊服役以抗冲击性能好,高强减重。

65.实施例5

66.本实施例轻量化汽车顶盖后横梁下板,通过下述方法制备:

67.(1)采用的热轧酸洗等厚钢卷母材,其化学成分(按重量百分数计)为c:0.10%、mn:1.5%、si:0.04%、p:0.02%、s:0.01%、alt:0.041%,其余为铁和不可避免的杂质。

68.(2)将热轧酸洗等厚钢卷母材在变厚轧机上轧制成按图1所示的设计尺寸首尾相连的变厚卷,然后在罩式炉中进行退火得到退火卷,其中退火工艺如下:先将温度加热到420℃,保温3h,再进行加热至退火温度635℃,保温8h后停止加热,焖炉5h后更换冷却罩冷却,待温度降低到45℃时吊罩出炉;再将退火卷在变厚板轧机上进行平整,之后在变厚板剪切线上进行剪切,得到表面板形良好,尺寸准确、各厚度段力学性能稳定的轻量化汽车顶盖后横梁下板。轻量化汽车顶盖后横梁下板的机械性能为:抗拉强度=450mpa,屈服强度=360mpa,延伸率=34%,且每个厚度段的抗拉强度、屈服强度和延伸率一致。

69.轻量化汽车顶盖后横梁下板如图1所示,由5段构成,3个等厚段:第一等厚段、第二等厚段和第三等厚段,2个过渡段:第一过渡段和第二过渡段,其中第一等厚段与第二等厚段通过第一过渡段连接,第二等厚段与第三等厚段通过第二过渡段连接。其中第一等厚段、第三等厚段的厚度为t1=t3=1.2

±

0.05mm,长度为405

±

2mm;第二等厚段的厚度为t2=0.8

±

0.05mm,长度为240

±

2mm;第一过渡段和第二过渡段的长度为40

±

2mm;轻量化汽车顶盖后横梁下板的总长为1030

±

2mm,宽度为460

±

1mm。

70.实验证明,上述制备的轻量化汽车顶盖后横梁下板每段长度精度为

±

2mm,厚薄公差为

±

0.05,同时表面质量良好,各段强度以及延伸率一致,满足成型设计要求,且材料连续,无焊缝开裂和隐裂隐患,在冲压时金属流动性好,领进啊服役以抗冲击性能好,高强减重。

71.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变

化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。