1.本发明属于表面处理技术领域,涉及用激光熔覆工艺制备耐磨损高硬度涂层,具体一种激光熔覆制造冷轧去毛刺辊功能层合金粉末及制备方法。

背景技术:

2.冷轧连退机组及平整机组中板材均需要平整或光整,达到表面高质量要求,板材两侧需经圆盘剪切除边部,因而边部会因剪切而造成边部翘曲及小毛刺存在,需要通过后续上下去毛刺辊加以平整,使板材边部平整,提高板面质量。冷轧去毛刺辊位于圆盘剪之后,带钢在上下去毛刺辊间高速度运行,带钢速度600m/min,不断的高速摩擦接触,通过上下辊间压下力将带钢两侧小毛刺去除,冷轧带钢对表面质量要求很高,不能存在热轧产品通常出现的麻点、压入氧化皮等缺陷,因此,对于与带刚接触的辊道质量要求也非常高,包括辊道表面要求无裂纹、气孔缺陷,要求组织均一性高,硬度均一性高,对于性能要求,需要高的耐磨性及高速摩擦下的硬度保持能力,良好的热疲劳性能。

3.目前,去毛刺辊上辊采用q345基材厚壁管制造,表面毛化镀铬,硬铬层厚度大约20μm,硬度大约63~65hrc,使用寿命1个月左右,在工作部位出现严重的凹坑缺陷,影响板材质量,从而严重影响冷轧机组的连续作业率,主要问题在于镀硬铬层厚度太薄,在去毛刺压入瞬间,压下力较大,基体强度不够不足以支撑造成凹坑缺陷。重复使用时需要退镀后重新机加再次施镀,同时,随着国家环保力度的加大,对于镀铬企业进一步严格监管,急需一种能够替代镀硬铬新工艺新方法。

4.激光熔覆技术是一种高效便捷的表面改性技术,具有以下优点:(1)熔覆层稀释率较低,可实现精确控制;(2)对基体材料的热影响较小,可进行局部熔覆或整体熔覆;(3)熔覆层厚度可控;(4)适用材料范围广泛;(5)工艺灵活,容易实现自动化、产业化。基于以上优点,利用激光熔覆技术符合制造大面积辊道已经成为重要途径,得到了广泛的研究。

技术实现要素:

5.鉴于现有技术存在的问题,本发明的目的在于提供一种用于制造冷轧去毛刺辊功能层熔覆材料及制备方法。本发明采用该材料对冷轧去毛刺辊熔覆后,可提高辊面的高速摩擦热下耐磨性能,高硬度保持能力,延长辊道的使用寿命;利用激光熔覆技术对失效冷轧去毛刺辊的进行修复的方法,不但能够具有高的耐磨性及高硬度要求,厚度能够达到1mm左右,能够形成有效的强度支撑,同时性能上,耐磨性好,硬度均一性高,具有红硬性,更重要的是,涂层厚度足以满足辊道多次磨削后再利用,提高使用效率,节省工时,节省升本。

6.为实现上述目的,本发明采用以下技术方案。

7.一种激光熔覆用冷轧去毛刺辊的熔覆材料,该材料为添加vn+al的铁基合金粉末,由包括以下质量百分比组分组成:vn粉末1%

‑

5%,al粉末0.1%

‑

1%,余量为铁基合金粉末。

8.进一步地,所述的铁基合金粉末是由包括以下质量百分比组分组成:1.5%

‑

2%的c、4%

‑

5%的cr、4%

‑

6%的v、4.5%

‑

6%的co、10%

‑

13%的w,余量为铁。

9.优选的,所述的vn粉末粒度为

‑

500~ 800目,纯度为99%以上。

10.优选的,所述的al粉末粒度为

‑

200~ 300目,纯度为99%以上。

11.优选的,所述的铁基合金粉末粒度为

‑

125~ 300目。

12.一种激光熔覆冷轧去毛刺辊的修复方法,具体步骤如下:步骤1、施工前,失效辊先磨削进行去除镀的硬铬层,磨削深度20~30微米,通过检测硬度,确保去除镀铬层。

13.步骤2、然后机加车削0.5mm疲劳层,探伤无裂纹。

14.步骤3、制备功能层合金粉末,粉末通过混粉器进行混合,混合均匀的粉末按照激光熔覆工艺参数,用来进行去毛刺辊表面熔覆工作,其中功能层合金粉末是由以下质量百分比组分组成:vn粉末1%

‑

5%,al粉末0.1%

‑

1%,余量为铁基合金粉末,所述的铁基合金粉末是由以下质量百分比组分组成:1.5%

‑

2% c、4%

‑

5%cr、4%

‑

6%v、4.5%

‑

6%co、10%

‑

13%w,余量为铁。

15.步骤4、熔覆后进行表面探伤合格后进行热处理,热处理工艺为560℃,保温3小时,冷却方式为空冷。

16.步骤5、进行磨削加工到尺寸要求,硬度可达62hrc

±

1。

17.步骤6、进行吹沙工艺达到最终成品粗糙度要求。

18.进一步地,步骤3中激光熔覆工艺参数为:冷轧去毛刺辊预热温度为150℃

‑

200℃,送粉量15g/min

‑

25g/min,激光功率3kw

‑

4kw,光斑直径3.6mm,扫描速度800mm/min

‑

1200mm/min,步进1.7mm,搭接率40~60%,单层熔覆厚度0.8mm

‑

1.5mm。

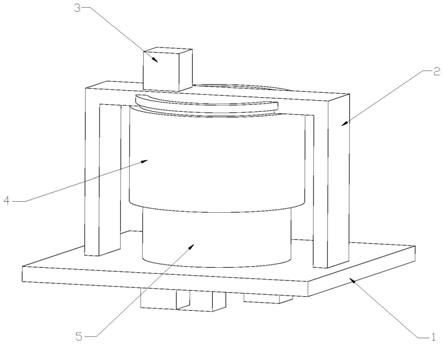

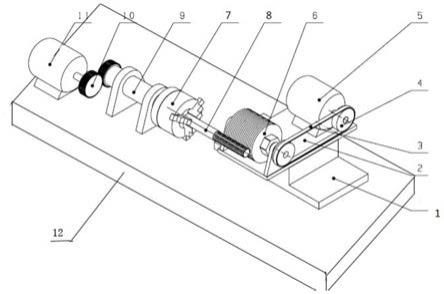

19.进一步地,步骤3中熔覆过程采用专门设计工装,带有滑轨的局部气氛保护箱,使熔覆过程稳定进行,经氧分析仪测定达到50ppm,保证组织纯净性。

20.与现有技术(镀硬铬技术)相比,本发明有益效果如下。

21.(1)本发明提供的激光熔覆用冷轧去毛刺辊的熔覆材料中加入vn,均匀分布于基体中,vn粒径和形态需要严格控制,粒径太粗,硬质颗粒植入会产生疲劳剥落,粒径太细,植入效果良好,但是影响送粉流动性,经过筛选粒径范围和球形态,在合金融合过程中,能够均匀分布于基体中,在高硬度的基体中植入细小颗粒的耐磨质点,而且这种粒径溶解又析出硬质相能够与集体很好的结合形成一体,强化了基体硬度,大大增加了耐磨性。同时可以促进合金中碳、钒的析出,更有效的发挥强化作用。vn能促使结晶时形成更多的形核,晶粒尺寸更加细小,从而具有良好的疲劳性能,实验证明,通过添加vn,在达到相同性能的前提下,可以节约钒加入量30

‑

40%,进而降低成本。

22.(2)本发明提供的激光熔覆用冷轧去毛刺辊的熔覆材料中al元素作为独立加入组分,熔合过程中首先与基体中o杂质反应,能够净化组织,同时有利于细化晶粒和提高晶界的纯净度,从而使熔覆层的硬度和韧性进一步得到提高;同时0.1

‑

0.8%的al的加入可以促使熔池反应充分、有助于气体浮出,试验证明相同的扫描速度,加al的组织内部没有发现气孔缺陷,试验同时证明加入量超过本发明之时,会生成低熔点共晶组织,严重影响熔覆层的韧性,易产生开裂倾向,从而带来力学性能的降低。研究还发现加入al元素后是的vn在熔池中得到了充分的很混合,因此分布更加均匀。

23.(3)本发明提供的激光熔覆用冷轧去毛刺辊的熔覆材料中含有1.5~2%的c,一方面保证与w、cr形成足够的碳化物,另一方面还要有一数量的c溶解于奥氏体中,以保证马氏体

基体的高强度。4.5%

‑

6%的co、10%

‑

13%的w,使组织具有红硬性,满足在高速摩擦热下高硬度保持能力。v的回火过程中能析出vc而产生二次硬化效应。

24.(4)本发明提供的修复方法熔覆层厚度大,抗压入性能好,具有较高的红硬性保持能力,最重要的是绿色环保,不会对环境造成损害,而且可通过磨削多次利用,提高辊子使用效率,降低了辊耗,提高机组连续作业率,给企业降低了修复成本。

附图说明

25.图1 优选的粒度范围扫描电镜图。

26.图2 初选的粒径范围扫描电镜图。

具体实施方式

27.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

28.本材料设计方案对于粉末粒度的优选有着重要的指标范围,合适的粒径对于组织均匀性以及颗粒细化有着很重的影响,宏观表现在抗压入能力及疲劳性能上。

29.合金粉末的配比及混合:针对该去毛刺辊应用中存在强力压下力、磨损、热疲劳等工况条件,选择具有优良耐磨损、高硬度及抗热疲劳性能较好的铁基自熔合金混合粉末作为功能层修复材料。其中vn的质量分数为:1.3%;al的质量分数为:0.5%;铁基合金粉末的化学成分质量分数为:1.6%的c、4.5%的cr、3%的v、5%的co、11%的w、其余为fe。优选的两种不同粒度的vn粉末,第一种为粒度为

‑

500~ 800目,纯度为99%以上,第二种为

‑

100~ 325目;优选的al粉末粒度为

‑

200~ 300目,纯度为99%以上;优选的铁基合金粉末粒度为

‑

125~ 300目。

30.图1为优选的粒度范围,加入的vn与基体融为一体,不但强化了基体,硬度得到了提升,而且加入颗粒形成新的核心质点,细化了晶粒,形成新的更加细小的耐磨质点;图2为初选的粒径范围,粒径过粗,耐磨质点尺寸较大,增强基体作用不明显,大颗粒作为耐磨支撑长时间容易疲劳剥落。

31.做成疲劳试样进行对比,在相同工况下接触压力3500n/mm2,转速2000r/min,试验完成后,用显微镜观察,前者接触面无明显变化,后者经接触试验后,表面起毛,在大粒径颗粒周围有细小裂纹,疲劳性能较低。

32.实施例1。

33.一种激光熔覆修复首钢冷轧去毛刺辊的方法,包括如下步骤。

34.步骤1、合金粉末的配比及混合:针对该去毛刺辊应用中存在强力压下力、磨损、热疲劳等工况条件,选择具有优良耐磨损、高硬度及抗热疲劳性能较好的铁基自熔合金混合粉末作为功能层修复材料。其中vn的质量分数为:1.3%;al的质量分数为:0.5%;铁基合金粉末的化学成分质量分数为:1.6%的c、4.5%的cr、4%的v、5%的co、11%的w、其余为fe。其中,vn粉末粒度为

‑

500~ 800目,纯度为99%以上;al粉末粒度为

‑

200~ 300目,纯度为99%以上;铁基合金粉末粒度为

‑

125~ 300目。

35.步骤2、利用混粉器进行粉末混合,混合时间不少于2h。

36.步骤3、修复前去毛刺辊预处理:失效去毛刺辊需进行整体磨削去原镀铬层,然后进行疲劳层机加,并对机加后的去毛刺辊进行着色探伤,确保其表面无裂纹、气孔、夹杂等

缺陷存在。

37.步骤4、去毛刺辊修复:探伤无缺陷的去毛刺辊需进行预热,温度在200℃。达到预热温度后,进行激光熔覆修复工作。选用挂光纤激光器,具体工艺参数为送粉量送粉量18g/min,激光功率3kw,光斑直径3.6mm,扫描速度1000mm/min,步进1.7mm,搭接率50%,单层熔覆厚度1.0mm;之后对去毛刺辊磨削加工,使去毛刺辊恢复到原图纸的精度要求,最后通过喷砂工艺达到图纸粗糙度要求。

38.通过对修复后的功能层检测,其硬度可达到62hrc

±

1左右,抗压入性能得到很大提升,使用2个月后仍未出现凹坑,具有较高的硬度保持能力,其使用寿命可提高1倍以上。

39.实施例2。

40.一种激光熔覆修复首钢冷轧去毛刺辊的方法,包括如下步骤。

41.步骤1、合金粉末的配比及混合:针对该去毛刺辊应用中存在强力压下力、磨损、热疲劳等工况条件,选择具有优良耐磨损、高硬度及抗热疲劳性能较好的铁基自熔合金混合粉末作为功能层修复材料。其中vn的质量分数为:1.5%;al的质量分数为:0.7%;铁基合金粉末的化学成分质量分数为:1.7%的c、4.5%的cr、4.5%的v、5.2%的co、12%的w、其余为fe。其中,vn粉末粒度为

‑

500~ 800目,纯度为99%以上; al粉末粒度为

‑

200~ 300目,纯度为99%以上;铁基合金粉末粒度为

‑

125~ 300目。

42.步骤2、利用混粉器进行粉末混合,混合时间不少于2h。

43.步骤3、修复前去毛刺辊预处理:失效去毛刺辊需进行整体磨削去原镀铬层,然后进行疲劳层机加,并对机加后的去毛刺辊进行着色探伤,确保其表面无裂纹、气孔、夹杂等缺陷存在。

44.步骤4、去毛刺辊修复:探伤无缺陷的去毛刺辊需进行预热,温度在200℃。达到预热温度后,进行激光熔覆修复工作。选用挂光纤激光器,具体工艺参数为送粉量送粉量22g/min,激光功率3kw,光斑直径3.6mm,扫描速度1000mm/min,步进1.7mm,搭接率50%,单层熔覆厚度1.3mm;之后对去毛刺辊磨削加工,使去毛刺辊恢复到原图纸的精度要求,最后通过喷砂工艺达到图纸粗糙度要求。

45.通过对修复后的功能层检测,其硬度可达到62hrc

±

1左右,抗压入性能得到很大提升,使用2个月后仍未出现凹坑,同时具有较高的硬度保持能力,其使用寿命可提高1倍以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。