1.本发明涉及一种金属材料及其制造方法,尤其涉及一种合金钢及其铸造工艺。

背景技术:

2.在工业生产中,针对耐热合金的生产已有多年的历史,许多国外知名冶金企业均生产耐热合金。耐热合金具有开孔率高、比表面积大,热容小、导热率高,强度高的优点,其可以作为尾气净化装置中金属载体的主要原料,被广泛应用于汽车、柴油机车、摩托车和小型通用机械等行业。

3.含稀土耐热合金是以fe、cr和al元素为基体,添加部分合金如mo、cu、nb、v和混合稀土等元素的一种材料,其可以起到提高高温性能、电阻率及细化晶粒等作用。含稀土耐热合金冶炼工艺目前是以模铸和电渣工艺为主,少数采用连铸工艺,然后采用热轧 冷轧的加工方式。

4.随着世界钢铁冶金生产逐步将连铸技术应用到特钢的生产中,一些企业已采用板坯连铸机生产特殊合金产品。然而,含稀土耐热合金在连铸冷却过程中易析出脆性相,使得连铸坯极易产生裂纹和夹杂缺陷。

技术实现要素:

5.本发明的目的之一在于提供一种含稀土耐热合金钢,该含稀土耐热合金钢在室温下的电阻率为1.3~1.5μω

·

m,其可以耐受1000~1300℃的使用温度,并且在1000~1300℃的使用温度下的延伸率为5~25%,其在1000~1300℃的使用温度下的氧化失重量为0.2~8.0g/(cm2·

h),具有良好的质量和优异的耐热性能。

6.为了实现上述目的,本发明提供了一种含稀土耐热合金钢,其含有质量百分比如下的下述化学元素:

7.0<c≤0.05%,0<si≤1.0%,0<mn≤1.0%,cr:13~28%,al:2~8%,0<nb≤0.50%,0<co≤0.50%,mo:0.5~6%,y:0.01~0.2%,化学元素周期表中57~71号稀土元素中的至少一种:0.01~0.1%。

8.进一步地,在本发明所述的含稀土耐热合金钢中,其各化学元素质量百分比为:

9.0<c≤0.05%,0<si≤1.0%,0<mn≤1.0%,cr:13~28%,al:2~8%,0<nb≤0.50%,0<co≤0.50%,mo:0.5~6%,y:0.01~0.2%,化学元素周期表中57~71号稀土元素中的至少一种:0.01~0.1%,余量为fe及其他不可避免的杂质。

10.在本发明所述的含稀土耐热合金钢中,各化学元素的设计原理如下所述:

11.c:在本发明所述的含稀土耐热合金钢中,碳可以增加钢的电阻,提高钢的强度。但需要注意的是,碳属于奥氏体区扩大元素,其易与cr形成碳化物析出,从而降低钢的使用寿命,因此钢中的碳含量越低越好。在本发明所述的含稀土耐热合金钢中控制c的质量百分比为0<c≤0.05%。

12.在一些优选的实施方式中,c的质量百分比可以控制为0.01≤c≤0.03%。

13.si:在本发明所述的含稀土耐热合金钢中,硅一般由原材料和合金料带入。钢中硅含量高,能增加一些电阻和室温强度,在中温时的抗氧化可以能减少铝和稀土的损失,在高温时能减少吸氮。但需要注意的是,硅酸盐夹杂会对合金基体产生不利影响,尤其在高温抗氧化膜成分中,如果有氧化硅存在,则会影响al2o3氧化膜的完整性,因此,硅含量不宜过高,在本发明所述的含稀土耐热合金钢中控制si的质量百分比为0<si≤1.0%。

14.在一些优选的实施方式中,si的质量百分比可以控制为0.2≤si≤0.5%。

15.mn:在本发明所述的含稀土耐热合金钢中,锰可以增加钢的韧性,其属于奥氏体区扩大元素。但需要注意的是,锰在含稀土耐热合金钢中可以形成低熔点的氧化物,从而降低合金的热稳定性。因此,在本发明所述的含稀土耐热合金钢中控制mn的质量百分比为0<mn≤1.0%。

16.在一些优选的实施方式中,mn的质量百分比可以控制为0.2≤mn≤0.4%。

17.cr:在本发明所述的含稀土耐热合金钢中,铬和铁有许多性质差别不大,两者都为体心立方晶格,晶格和密度二者相差不多,铁素体不锈钢中铬含量通常高于13%。铁中加入铬可大幅地提高铁的电阻率,并随cr含量增加而迅速升高。但需要注意的是,当钢中铬含量超过28%时,σ脆性相析出和硬化相溶解,电阻率反而逐渐下降,同时铬的加入会引起钢的强度迅速增加,同时其脆性不断增高。因此,在本发明所述的含稀土耐热合金钢中控制cr的质量百分比在13~28%之间。

18.在一些优选的实施方式中,cr的质量百分比可以控制在17~25%之间。

19.al:在本发明所述的含稀土耐热合金钢中,fe-cr合金中铝含量高于2%时,其抗氧化性能增强,尤其在高温时的氧化膜成分可以由cr2o3转换为al2o3,更加稳定和牢固,大大提高使用温度和使用寿命。但需要注意的是,铝的加入会使合金钢的脆性增加,当钢中al含量达到8%时,热、冷加工都已很困难。因此,在本发明所述的含稀土耐热合金钢中控制al的质量百分比在2~8%之间。

20.在一些优选的实施方式中,al的质量百分比可以控制在3~6%之间。

21.nb:在本发明所述的含稀土耐热合金钢中,nb可以起到提高高温强度,减少高温蠕变,延长含稀土耐热合金钢使用寿命的作用,但考虑到成本和生产难度,在本发明所述的含稀土耐热合金钢中控制nb的质量百分比为0<nb≤0.50%。

22.在一些优选的实施方式中,nb的质量百分比可以控制为0<nb≤0.40%。

23.co:在本发明所述的含稀土耐热合金钢中,co与nb的作用相似,co也可以起到提高高温强度,减少高温蠕变,延长含稀土耐热合金使用寿命的作用,同样的,考虑到生产成本以及生产难度,在本发明所述的含稀土耐热合金钢中控制co的质量百分比为0<co≤0.50%。

24.在一些优选的实施方式中,co的质量百分比可以控制为0<co≤0.20%

25.mo、y:在本发明所述的含稀土耐热合金钢中,加入少量钼(mo)和钇(y)元素,钇能细化合金晶粒,从而提高钢的室温强度和高温强度,起到减少脆性的作用。钇与氧的亲和力介于镧与铝之间,可以形成珐琅般的氧化膜,从而提高合金钢的高温抗氧化能力和抗氮化能力,和钼一样可以有效减少高温蠕变速率,延长钢的使用寿命。但需要注意的是,钢中钼含量过高时,热、冷加工都比较困难,在酸洗氧化皮时,起皮或过洗现象较多。相应地,钢中钇含量过高时在冶炼时极易烧损。因此,在本发明所述的含稀土耐热合金钢中控制mo的质

量百分比在0.5~6%之间,控制y的质量百分比在0.01~0.2%之间。

26.在一些优选的实施方式中,mo的质量百分比可以控制在1.5~5%之间,y的质量百分比可以控制在0.05~0.15%之间。

27.需要说明的是,在本发明所述的含稀土耐热合金钢中,本发明可以采用以镧系为主的混合稀土,钢中加入微量的稀土能够显著提高钢的使用寿命,加工性能也有所改变,稀土的加入量越多,其寿命值越高。在实际生产中,稀土量加入越多、烧损越多,增加杂质和吸氢的可能性越大,而合金中残留量增加较少,当合金中残留量高于0.1%时,钢的寿命值呈逐渐下降趋势。因此,在本发明所述的含稀土耐热合金钢中,控制添加的化学元素周期表中57~71号稀土元素中的至少一种元素的质量百分比在0.01~0.1%之间。

28.进一步地,化学元素周期表中57~71号稀土元素中的至少一种元素的质量百分比可以控制在0.02~0.05%之间。

29.进一步地,在本发明所述的含稀土耐热合金钢中,其中nb和co元素的质量百分含量还满足:nb co≤0.50%。式中的nb和co均分别表示各对应元素的质量百分含量。

30.进一步地,在本发明所述的含稀土耐热合金钢中,在其他不可避免的杂质中的p、s和n元素满足下列各项的至少其中之一:p≤0.040%,s≤0.020%,n≤0.020%。

31.进一步地,在本发明所述的含稀土耐热合金钢中,在其他不可避免的杂质中的p、s和n元素满足下列各项的至少其中之一:p≤0.020%,s≤0.010%,n≤0.010%。

32.上述技术方案中,在本发明所述的含稀土耐热合金钢中,p、n和s均是钢中不可避免的杂质元素,这些杂质元素在钢中含量不宜过高。其中,p和s都能生成低熔点的脆性物,容易引起热脆。相应地,若含稀土耐热合金钢中含n量过高,则会形成脆性大的氮化铝,容易引起脆断,并阻碍al2o3氧化膜形成。

33.进一步地,在本发明所述的含稀土耐热合金钢中,其各化学元素质量百分含量满足下述各项的至少其中之一:

34.0.01≤c≤0.03%,0.2≤si≤0.5%,0.2≤mn≤0.4%,cr:17~25%,al:3~6%,0<nb≤0.40%,0<co≤0.20%,mo:1.5~5%,y:0.05~0.15%,化学元素周期表中57~71号稀土元素中的至少一种:0.02~0.05%。

35.进一步地,在本发明所述的含稀土耐热合金钢中,其微观组织的主体为铁素体。

36.进一步地,在本发明所述的含稀土耐热合金钢中,其性能满足下述各项的至少其中之一:其耐受1000~1300℃的使用温度;其在1000~1300℃的使用温度下的延伸率为5~25%,其在1000~1300℃的使用温度下的氧化失重量为0.2~8.0g/(cm2·

h);其室温下的电阻率为1.3~1.5μω

·

m。

37.相应地,本发明的另一目的在于提供一种含稀土耐热合金钢的板坯连铸生产工艺,该板坯连铸生产工艺生产可以有效提高连铸坯质量,其生产的连铸坯具有连铸坯表面和中心质量好等优异特点,可以充分发挥连铸生产的优势,能有效抑制铸坯的凹陷和裂纹产生,显著提高铸坯表面和中心质量,且还能实现多炉连浇。本发明的板坯连铸生产工艺是实现含稀土耐热合金板坯连铸生产和质量保证的关键技术,对采用连铸工艺流程实现生产和试验的企业开发含稀土品种以及优化工艺具有很高的推广应用价值,不仅可以提高产能,还可以有效降低生产成本,大大增强企业的综合竞争力。

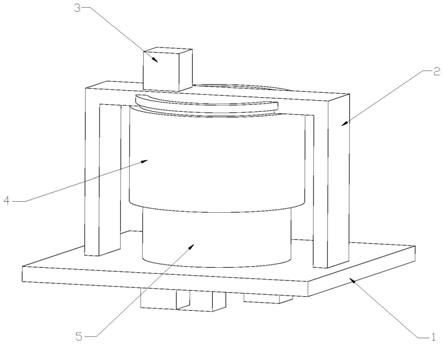

38.为了实现上述目的,本发明提出了上述的含稀土耐热合金钢的板坯连铸生产工

艺,其在连铸工序中,二冷水比水量控制为1.02

±

0.10l/kg。

39.在本发明所述的板坯连铸生产工艺中,含稀土耐热合金凝固后的组织以铁素体为主,柱状晶生长发达,发明人经过大量实验验证,总结出该含稀土耐热合金钢在二冷区宜采用强冷工艺制度。因此,在本发明所述的板坯连铸生产工艺中,控制二冷水比水量控制为1.02

±

0.10l/kg。在一些优选的实施方式中,在连铸工序中,二冷水比水量可以控制为1.02

±

0.06l/kg。

40.进一步地,在本发明所述的板坯连铸生产工艺中,在连铸工序中,控制铸坯热修磨的温度为100~600℃。

41.在本发明所述的板坯连铸生产工艺中,含稀土耐热合金钢连铸坯表面会存在不同程度的局部凹陷、渣坑、深振痕等缺陷,这些缺陷会影响后续热轧和冷轧产品表面质量,同时考虑到含稀土耐热合金钢在冷却过程中析出脆性相,可以对铸坯采用热修磨工艺,从而有效缓解上述缺陷。

42.但需要注意的是,若热修磨工艺中的温度低于100℃,析出的脆性相容易导致修磨裂纹,而温度高于600℃则超出修磨设备能力,因此,在本发明所述的板坯连铸生产工艺中控制铸坯热修磨的温度为100~600℃。在一些优选的实施方式中,本发明所述的板坯连铸生产工艺中铸坯热修磨的温度可以控制在300~500℃之间。

43.进一步地,在本发明所述的板坯连铸生产工艺中,控制连铸工序的工艺参数满足下述各项的至少其中一项:

44.二冷水比水量控制为1.02

±

0.06l/kg;

45.铸坯热修磨的温度为300~500℃;

46.电磁搅拌电流为1000~2000a;

47.轻压下压下量为3~10mm;

48.压下区间对应的铸坯中心固相率fs为0.10~0.90;

49.铸坯单面修磨量为3~10mm;

50.中间包内钢液过热度控制为10~50℃;

51.连铸平均拉速控制为0.40~1.50m/min;

52.连铸结晶器水口插入深度控制为90~130mm。

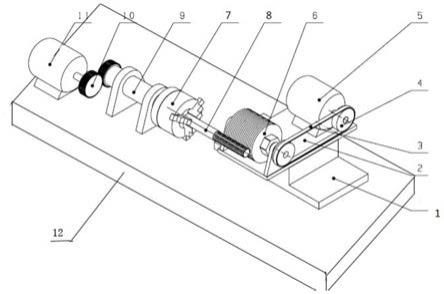

53.在本发明所述的板坯连铸生产工艺中,为了改善对于含稀土耐热合金在连铸过程铁素体可能引起的偏析问题,本发明的板坯连铸生产工艺中可以增加二冷区电磁搅拌与动态轻压下工艺。

54.在采用二冷区电磁搅拌与动态轻压下工艺时,如果电磁搅拌电流强度低于1000a,轻压下压下量低于3mm,则对于改善铁素体铸坯中心质量起不到效果,若电磁搅拌电流强度高于2000a,结晶器液面波动较大、且铸坯易发生负偏析,轻压下的压下量大于10mm,铸坯窄面易发生鼓肚、铸坯易产生中间裂纹。在含稀土耐热合金的铁素体组织中,柱状晶非常发达,经过大量实验表明,适合在凝固两相区全程采用动态轻压下。因此,在本发明所述的板坯连铸生产工艺中,控制电磁搅拌电流强度1000~2000a,控制轻压下的压下量3~10mm,控制压下区间对应的铸坯中心固相率fs为0.10~0.90。在一些优选的实施方式中,电磁搅拌电流可以控制在1400~2000a之间,轻压下压下量可以控制在6~9mm之间,压下区间对应的铸坯中心固相率fs可以控制在0.20~0.90之间。

55.此外,需要注意的是,在对铸坯进行修磨时,当铸坯单面修磨量低于3mm,有可能无法完全清除干净缺陷,若单面修磨量高于10mm,则会影响铸坯的成材率,因此,在本发明所述的板坯连铸生产工艺中可以控制铸坯单面修磨量3~10mm。在一些优选的实施方式中,铸坯单面修磨量可以控制在5~8mm之间。

56.在连铸过程,若钢水的过热度低于10℃,钢液的流动性差,容易导致结晶器水口冻钢、迫使浇注中断,且保护渣熔化效果不好。如果钢水的过热度高于50℃,含稀土耐热合金钢极易发生偏析,导致凝固时间长、选分结晶充分,加剧铸坯质量问题。因此,在本发明所述的板坯连铸生产工艺中,控制中间包内钢液过热度在10~50℃之间。在一些优选的实施方式中,中间包内钢液过热度可以控制在15~30℃之间。

57.另外,在连铸过程中,如果连铸平均拉速高于1.50m/min,初生坯壳较薄,铸坯冷却不均匀,容易产生纵向裂纹、乃至漏钢。如果连铸平均拉速低于0.40m/min,铸坯在结晶器内冷却时间过长,弯月面处钢水处于低温状态,保护渣熔化效果不好,容易引发裂纹,且影响连铸机总体生产能力。因此,在本发明所述的板坯连铸生产工艺中,控制连铸平均拉速控制为0.40~1.50m/min。在一些优选的实施方式中,连铸平均拉速可以控制为0.80~1.2m/min。

58.相应地,在连铸过程中,若结晶器水口插入深度过浅的话,水口流股对钢渣界面的冲击较强,会增加钢液与结晶器保护渣反应几率,同时增加弯月面卷渣概率。如果结晶器水口插入过深的话,铸坯易产生裂纹。因此,在本发明所述的板坯连铸生产工艺中,控制连铸结晶器水口插入深度控制在90~130mm之间。在一些优选的实施方式中,连铸结晶器水口插入深度可以控制在100~125mm之间。

59.进一步地,在本发明所述的板坯连铸生产工艺中,控制连铸工序的工艺参数满足下述各项的至少其中一项:

60.电磁搅拌电流为1400~2000a;

61.轻压下压下量为6~9mm;

62.压下区间对应的铸坯中心固相率fs为0.20~0.90;

63.铸坯单面修磨量为5~8mm;

64.中间包内钢液过热度控制为15~30℃;

65.连铸平均拉速控制为0.80~1.2m/min;

66.连铸结晶器水口插入深度控制为100~125mm。

67.本发明所述的含稀土耐热合金钢及其板坯连铸工艺相较于现有技术具有如下所述的优点以及有益效果:

68.本发明所述的含稀土耐热合金钢在室温下的电阻率为1.3~1.5μω

·

m,可以耐受1000~1300℃的使用温度,并且在1000~1300℃的使用温度下的延伸率为5~25%,其在1000~1300℃的使用温度下的氧化失重量为0.2~8.0g/(cm2·

h),具有良好的质量和优异的性能。

69.此外,本发明所述的含稀土耐热合金钢的板坯连铸生产工艺可以有效提高连铸坯质量,其生产的连铸坯具有连铸坯表面和中心质量好等优异特点,可以充分发挥连铸生产的优势,能有效抑制铸坯的凹陷和裂纹产生,显著提高铸坯表面和中心质量,且还能实现多炉连浇。本发明的板坯连铸生产工艺是实现含稀土耐热合金板坯连铸生产和质量保证的关

键技术,对采用连铸工艺流程实现生产和试验的企业开发含稀土品种以及优化工艺具有很高的推广应用价值,不仅提高了产能,还降低了生产成本,可以大大增强企业的综合竞争力。

具体实施方式

70.下面将结合具体的实施例对本发明所述的含稀土耐热合金钢及其板坯连铸工艺做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

71.实施例1-6

72.表1列出了实施例1-6的含稀土耐热合金钢中各化学元素质量百分比。

73.表1.(wt%,余量为fe和其他除了p、s、n以外的不可避免的杂质)

[0074][0075]

需要说明的是,表1中实施例1-6中的re表示化学元素周期表中57~71号中的任意一种或几种元素的质量百分比。

[0076]

本发明所述实施例1-6的含稀土耐热合金钢均采用以下连铸生产工艺制得:

[0077]

在连铸工序中,二冷水比水量控制为1.02

±

0.10l/kg,控制铸坯热修磨的温度为100~600℃,控制电磁搅拌电流为1000~2000a,控制轻压下压下量为3~10mm,控制压下区间对应的铸坯中心固相率fs为0.10~0.90,铸坯单面修磨量控制为3~10mm,中间包内钢液过热度控制为10~50℃,连铸平均拉速控制为0.40~1.50m/min,连铸结晶器水口插入深度控制为90~130mm。

[0078]

表2列出了实施例1-6的含稀土耐热合金钢的制造方法的具体工艺参数。

[0079]

表2.

[0080][0081]

将实施例1-6的含稀土耐热合金钢进行各项性能测试,所得的测试结果列于表3中。

[0082]

表3列出了实施例1-6的含稀土耐热合金钢的性能测试结果。

[0083]

表3.

[0084][0085]

由表3可看出,本发明各实施例的含稀土耐热合金钢在室温下的电阻率均在1.3~1.5μω

·

m之间,其可以耐受1000~1300℃的使用温度,在1000~1300℃的使用温度下各实施例的延伸率均在5~25%之间,合金抗氧化性能试验结果表明各实施例在1000~1300℃的使用温度下的氧化失重量均在0.2~8.0g/(cm2·

h)之间,因此具有优异的耐热性能。

[0086]

需要注意的是,以上所列举实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。