技术特征:

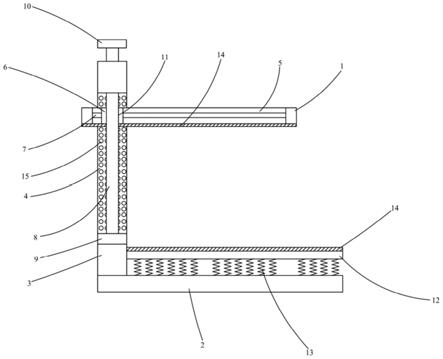

1.一种多腔体型材成型设备,包括型材本体(100),型材本体(100)为横截面为椭圆形的长条形状型材,型材本体(100)的两侧外侧壁为对称设置的弧形外壁(110),型材本体(100)的顶端沿竖直面对设有两个第一弧形空腔(130),型材本体(100)的底端沿竖直面对设有两个第二弧形空腔(140),型材本体(100)中部贯穿设有中心圆柱形空腔(120);型材挤出成型机构(200);挤料机构(300),设置在型材挤出成型机构(200)入料端一侧,挤料机构(300)的输出端水平指向型材挤出成型机构(200)的入料端;加热机构(400),设置在挤料机构(300)和型材挤出成型机构(200)之间,加热机构(400)内部设有用于加热铝锭的加热装置;下料机构(600),设置在型材挤出成型机构(200)的出料端一侧;切割机构(500),设置在型材挤出成型机构(200)和下料机构(600)之间,切割机构(500)的输出端竖直设置在型材挤出成型机构(200)出料端正上方;其特征在于,型材挤出成型机构(200)还包括有:支撑座(210),支撑座(210)竖直设置,支撑座(210)的顶端沿着型材成型方向水平设置的圆柱形安装槽(211);环形安装支架(220),水平固定安装在圆柱形安装槽(211)内,环形安装支架(220)外侧壁与圆柱形安装槽(211)的内壁贴合;挤压分料段(230),安装在环形安装支架(220)内,挤压分料段(230)的轴线与环形安装支架(220)的轴线共线,挤压分料段(230)位于环形安装支架(220)靠近挤料机构(300)的一端;挤压成型段(240),安装在环形安装支架(220)内,挤压成型段(240)的轴线与挤压分料段(230)的轴线共线,挤压成型段(240)的一侧侧壁与挤压分料段(230)远离挤料机构(300)一端连接,挤压成型段(240)内设有与型材本体(100)外侧壁相匹配的出料空腔(241)、挤压模芯和桥接组件(242),挤压模芯与型材本体(100)上的中心圆柱形空腔(120)、第一弧形空腔(130)、第二弧形空腔(140)对应位置相匹配,挤压模芯通过桥接组件(242)与出料空腔(241)内壁固定连接,桥接组件(242)的长度小于挤压成型段(240)的长度,挤压模芯的长度与挤压成型段(240)的长度一致。2.根据权利要求1所述的一种多腔体型材成型设备,其特征在于,挤压模芯包括有圆柱模芯(243)、第一弧形板模芯(244)和第二弧形板模芯(245),圆柱模芯(243)水平设置在挤压成型段(240)内,圆柱模芯(243)与挤压成型段(240)共轴线,圆柱模芯(243)的径长与中心圆柱形空腔(120)的内壁径长一致,第一弧形板模芯(244)和第二弧形板模芯(245)均设有两个,两个第一弧形板模芯(244)分别沿着型材本体(100)竖直中心面对称设置在型材本体(100)的上半部,两个第二弧形板模芯(245)分别沿着型材本体(100)竖直中心面对称设置在型材本体(100)的下半部,两个第一弧形板模芯(244)的竖直横截面与两个第一弧形空腔(130)的竖直横截面形状一致,两个第二弧形板模芯(245)的竖直横截面与两个第二弧形空腔(140)的竖直横截面形状一致,圆柱模芯(243)、第一弧形板模芯(244)和第二弧形板模芯(245)的长度均与挤压成型段(240)的长度一致。3.根据权利要求2所述的一种多腔体型材成型设备,其特征在于,桥接组件(242)设有两组,两组桥接组件(242)分别沿着型材本体(100)竖直中心面对称设置,桥接组件(242)内

包括有两个桥接板2421,两个桥接板2421分别设置在圆柱模芯(243)的上半部和下半部,两个桥接板2421的一端均与圆柱模芯(243)的外侧壁固定连接,位于上半部的桥接板2421远离圆柱模芯(243)的一端贯穿连接第一弧形板模芯(244)后与出料空腔(241)的内侧壁固定连接,位于下半部的桥接板2421远离圆柱模芯(243)的一端贯穿连接第二弧形板模芯(245)后与出料空腔(241)的内侧壁固定连接。4.根据权利要求2所述的一种多腔体型材成型设备,其特征在于,挤压分料段(230)上环形贯穿设有六个弧形分料槽(231),弧形分料槽(231)水平设置在挤压分料段(230)上,弧形分料槽(231)的横截面为由外向内逐渐缩小的类三角形,弧形分料槽(231)的外边缘为弧形。5.根据权利要求4所述的一种多腔体型材成型设备,其特征在于,挤压成型段(240)内由四个桥接板2421分隔形成四个空腔体,空腔体分别为位于顶端的第一入料腔(246)、位于底端的第二入料腔(247)和位于两侧的第三入料腔(248),第一入料腔(246)与位于顶端的弧形分料槽(231)对应,第二入料腔(247)与位于底端的弧形分料槽(231)对应,剩余四个弧形分料槽(231)沿型材本体(100)竖直中心面对称分为两组,两组弧形分料槽(231)分别与两个第三入料腔(248)对应。6.根据权利要求1所述的一种多腔体型材成型设备,其特征在于,支撑座(210)的圆柱形安装槽(211)内还环形设有电加热丝(212)。7.根据权利要求1所述的一种多腔体型材成型设备,其特征在于,加热装置为加热箱(410),加热箱(410)的内部为中空设置,加热箱(410)的内侧形成加热空腔(411),加热机构(400)还包括有承载座(420),承载座(420)水平设置在加热空腔(411)内,承载座(420)与加热箱(410)沿竖直方向滑动设置,承载座(420)的宽度与加热空腔(411)的宽度一致,承载座(420)的长度与型材挤出方向一致,加热箱(410)远离型材挤出成型机构(200)的一侧侧壁下半部开设有与加热空腔(411)连通的铝锭上料口(412),加热箱(410)靠近型材挤出成型机构(200)的一侧侧壁上半部开设有与加热空腔(411)连通的铝锭下料口(413),承载座(420)顶端设有与铝锭外侧壁弧度一致的承载槽(421)。8.根据权利要求1所述的一种多腔体型材成型设备,其特征在于,切割机构(500)包括有安装支架(510)、电动液压杆(520)、切割刀(530)和切割承载架(540),安装支架(510)设置在型材挤出成型机构(200)和下料机构(600)之间,切割承载架(540)设置在安装支架(510)的下方,切割承载架(540)的顶端与型材挤出成型机构(200)出料端的底端平齐,电动液压杆(520)竖直安装在切割承载架(540)的顶端,切割刀(530)竖直能够滑动的设置在安装支架(510)的下方,电动液压杆(520)的输出端与切割刀(530)的顶端固定连接。9.根据权利要求1所述的一种多腔体型材成型设备,其特征在于,下料机构(600)包括有下料传送带(610)、第二安装支架(620)、喷水头(630)、集水导流板(640)和污水收集箱(650),下料传送带(610)水平设置在型材挤出成型机构(200)的末端,下料传送带(610)上均匀设有若干个用于承载型材本体(100)的弧形承载架(611),第二安装支架(620)安装在下料传送带(610)顶端,喷水头(630)设有若干个,若干个喷水头(630)沿着下料传送带(610)竖直中心面对称分为两组,每组中若干个喷水头(630)沿着下料传送带(610)长度方向依次设置,集水导流板(640)设有两个,两个集水导流板(640)分别安装在下料传送带(610)的两侧,污水收集箱(650)设置在集水导流板(640)的出水端。

10.一种多腔体型材成型方法,其特征在于,包括有以下操作步骤,s1,铝锭上料机构将铝锭上料至加热机构(400)内的承载座(420)上,通过加热箱(410)对内部铝锭进行加热;s2,完成铝锭加热后,承载座(420)带动铝锭升至加热机构(400)的出料高度,挤料机构(300)输出将加热机构(400)内部的铝锭推出;s3,在铝锭被推出后,铝锭端部抵触型材挤出成型机构(200),挤料机构(300)继续输出带动铝锭向前运动,铝锭端部先通过挤压分料段(230)分成六等分的分段铝锭;s4,挤料机构(300)继续输出带动铝锭向前运动,前端被分成六等分的铝锭块依次经过不同的入料腔导入至挤压成型段(240)中,通过挤压成型段(240)挤压成型;s5,挤料机构(300)继续输出带动铝锭向前运动,铝锭在挤压成型段(240)的出料端完成合并操作,使得多腔型材内部形成五个特定的空腔;s6,完成挤压成型后,通过切割机构(500)输出带动切割刀(530)下压,将多腔型材切断;s7,切断的多腔型材通过下料机构(600)传出设备,并在传输过程中对多腔型材进行降温。

技术总结

本发明涉及型材制造技术领域,具体是涉及一种多腔型材成型设备。包括型材本体;型材挤出成型机构;挤料机构;加热机构;下料机构;切割机构;型材挤出成型机构还包括有:支撑座;环形安装支架;挤压分料段;挤压成型段,挤压成型段内设有与型材本体外侧壁相匹配的出料空腔、挤压模芯和桥接组件,挤压模芯通过桥接组件与出料空腔内壁固定连接,桥接组件的长度小于挤压成型段的长度,挤压模芯的长度与挤压成型段的长度一致,本设备能够自动化的加工多腔型材,在保证连接强度的同时,还能尽可能减小桥接的横街面积,加快挤料速度,提高成型效率。本发明还涉及一种多腔型材成型的方法,提高了压制成型的效率,能够一次性完成多空腔的同步成型操作。型操作。型操作。

技术研发人员:王东明 章志华

受保护的技术使用者:池州市九华明坤铝业有限公司

技术研发日:2021.08.12

技术公布日:2021/11/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。