1.本发明涉及型材制造技术领域,具体是涉及一种多腔型材成型设备。本发明还涉及一种多腔型材成型的方法。

背景技术:

2.随着国内高端制造领域快速发展,铝型材在交通运输、电子电器、石化、汽车等领域逐渐得到了广泛的应用,铝合金型材产量逐步快速增长,我国铝合金型材迎来了发展的黄金时代。目前,铝合金型材大部分采用挤压成型,挤压成型后铝合金型材的温度较高,通常是通过空气对其进行冷却降温,冷却所需时间长,生产效率低下,且容易烫伤工作人员,影响工作人员的身体健康。

3.现有技术中,对单腔型材的加工技术较为成熟,但是,对于多腔型材,特别是空腔数量较多的型材加工时,缺乏特定的设备进行加工生产,导致多腔型材的生产效率低,产品质量差等问题。

4.因此,有必要设计一种多腔型材成型设备及其成型方法,用来解决上述问题。

技术实现要素:

5.为解决上述技术问题,提供一种多腔型材成型设备及其成型方法,本技术方案解决了现有技术中,对单腔型材的加工技术较为成熟,但是,对于多腔型材,特别是空腔数量较多的型材加工时,缺乏特定的设备进行加工生产,导致多腔型材的生产效率低,产品质量差等问题等问题。

6.为达到以上目的,本发明采用的技术方案为:

7.本技术提供了一种多腔体型材成型设备,包括型材本体,型材本体为横截面为椭圆形的长条形状型材,型材本体的两侧外侧壁为对称设置的弧形外壁,型材本体的顶端沿竖直面对设有两个第一弧形空腔,型材本体的底端沿竖直面对设有两个第二弧形空腔,型材本体中部贯穿设有中心圆柱形空腔;

8.型材挤出成型机构;

9.挤料机构,设置在型材挤出成型机构入料端一侧,挤料机构的输出端水平指向型材挤出成型机构的入料端;

10.加热机构,设置在挤料机构和型材挤出成型机构之间,加热机构内部设有用于加热铝锭的加热装置;

11.下料机构,设置在型材挤出成型机构的出料端一侧;

12.切割机构,设置在型材挤出成型机构和下料机构之间,切割机构的输出端竖直设置在型材挤出成型机构出料端正上方;

13.型材挤出成型机构还包括有:

14.支撑座,支撑座竖直设置,支撑座的顶端沿着型材成型方向水平设置的圆柱形安装槽;

15.环形安装支架,水平固定安装在圆柱形安装槽内,环形安装支架外侧壁与圆柱形安装槽的内壁贴合;

16.挤压分料段,安装在环形安装支架内,挤压分料段的轴线与环形安装支架的轴线共线,挤压分料段位于环形安装支架靠近挤料机构的一端;

17.挤压成型段,安装在环形安装支架内,挤压成型段的轴线与挤压分料段的轴线共线,挤压成型段的一侧侧壁与挤压分料段远离挤料机构一端连接,挤压成型段内设有与型材本体外侧壁相匹配的出料空腔、挤压模芯和桥接组件,挤压模芯与型材本体上的中心圆柱形空腔、第一弧形空腔、第二弧形空腔对应位置相匹配,挤压模芯通过桥接组件与出料空腔内壁固定连接,桥接组件的长度小于挤压成型段的长度,挤压模芯的长度与挤压成型段的长度一致。

18.优选的,挤压模芯包括有圆柱模芯、第一弧形板模芯和第二弧形板模芯,圆柱模芯水平设置在挤压成型段内,圆柱模芯与挤压成型段共轴线,圆柱模芯的径长与中心圆柱形空腔的内壁径长一致,第一弧形板模芯和第二弧形板模芯均设有两个,两个第一弧形板模芯分别沿着型材本体竖直中心面对称设置在型材本体的上半部,两个第二弧形板模芯分别沿着型材本体竖直中心面对称设置在型材本体的下半部,两个第一弧形板模芯的竖直横截面与两个第一弧形空腔的竖直横截面形状一致,两个第二弧形板模芯的竖直横截面与两个第二弧形空腔的竖直横截面形状一致,圆柱模芯、第一弧形板模芯和第二弧形板模芯的长度均与挤压成型段的长度一致。

19.优选的,桥接组件设有两组,两组桥接组件分别沿着型材本体竖直中心面对称设置,桥接组件内包括有两个桥接板,两个桥接板分别设置在圆柱模芯的上半部和下半部,两个桥接板的一端均与圆柱模芯的外侧壁固定连接,位于上半部的桥接板远离圆柱模芯的一端贯穿连接第一弧形板模芯后与出料空腔的内侧壁固定连接,位于下半部的桥接板远离圆柱模芯的一端贯穿连接第二弧形板模芯后与出料空腔的内侧壁固定连接。

20.优选的,挤压分料段上环形贯穿设有六个弧形分料槽,弧形分料槽水平设置在挤压分料段上,弧形分料槽的横截面为由外向内逐渐缩小的类三角形,弧形分料槽的外边缘为弧形。

21.优选的,挤压成型段内由四个桥接板分隔形成四个空腔体,空腔体分别为位于顶端的第一入料腔、位于底端的第二入料腔和位于两侧的第三入料腔,第一入料腔与位于顶端的弧形分料槽对应,第二入料腔与位于底端的弧形分料槽对应,剩余四个弧形分料槽沿型材本体竖直中心面对称分为两组,两组弧形分料槽分别与两个第三入料腔对应。

22.优选的,支撑座的圆柱形安装槽内还环形设有电加热丝。

23.优选的,加热装置为加热箱,加热箱的内部为中空设置,加热箱的内侧形成加热空腔,加热机构还包括有承载座,承载座水平设置在加热空腔内,承载座与加热箱沿竖直方向滑动设置,承载座的宽度与加热空腔的宽度一致,承载座的长度与型材挤出方向一致,加热箱远离型材挤出成型机构的一侧侧壁下半部开设有与加热空腔连通的铝锭上料口,加热箱靠近型材挤出成型机构的一侧侧壁上半部开设有与加热空腔连通的铝锭下料口,承载座顶端设有与铝锭外侧壁弧度一致的承载槽。

24.优选的,切割机构包括有安装支架、电动液压杆、切割刀和切割承载架,安装支架设置在型材挤出成型机构和下料机构之间,切割承载架设置在安装支架的下方,切割承载

架的顶端与型材挤出成型机构出料端的底端平齐,电动液压杆竖直安装在切割承载架的顶端,切割刀竖直能够滑动的设置在安装支架的下方,电动液压杆的输出端与切割刀的顶端固定连接。

25.优选的,下料机构包括有下料传送带、第二安装支架、喷水头、集水导流板和污水收集箱,下料传送带水平设置在型材挤出成型机构的末端,下料传送带上均匀设有若干个用于承载型材本体的弧形承载架,第二安装支架安装在下料传送带顶端,喷水头设有若干个,若干个喷水头沿着下料传送带竖直中心面对称分为两组,每组中若干个喷水头沿着下料传送带长度方向依次设置,集水导流板设有两个,两个集水导流板分别安装在下料传送带的两侧,污水收集箱设置在集水导流板的出水端。

26.本技术与现有技术相比具有的有益效果是:

27.1.支撑座用于安装整个型材挤出成型机构,环形安装支架将塑型部安装至支撑座上,塑型部由挤压分料段和挤压成型段组成,铝锭现在挤压分料段上的弧形分料槽作用下分段,形成六个环形设置的六等分铝锭,继续挤压通过挤压成型段进行最终的塑型,六等分铝锭为挤压成型段进行喂料,使得铝锭在压制过程中,喂料更加均匀,避免在挤压成型段和挤压分料段的连接端发生堵塞,影响生产速度。

28.2.在铝锭通过挤压成型段时,通过挤压模芯和环形安装支架的内壁共同作用,使得通过的铝锭挤压成具有多空腔形式的铝型材,由于桥接组件的长度小于挤压成型段的长度,而挤压模芯的长度与挤压成型段的长度一致,使得多块铝锭最终能够合并,在型材挤出成型机构的出料端形成一个整体,进而完成铝锭的压制成型。

29.3.通过挤压模芯中的圆柱模芯、第一弧形板模芯和第二弧形板模芯分别和型材本体内的中心圆柱形空腔、第一弧形空腔和第二弧形空腔一一对应,使得最终从挤压成型段末端出料的型材能够形成横截面与型材本体一致的形状,进而完成对型材的压制成型功能。

30.4.在保证连接强度的同时,还能尽可能减小桥接的横街面积,使得铝锭在挤压成型段末端合并时更加更加容易且牢固,同时也能加快挤料速度,提高成型效率。

31.5.本挤压分料段更加贴合本多腔型材产品的设计,使得在挤料成型时,供料更加顺畅,不易发生堵塞,且供料均匀,更容易压制成型,提高了生产效率,提升了产品质量。

32.6.多个空腔体与六等分的钢锭块相匹配,使得挤压分料段为挤压成型段供料时更加顺畅,避免了供料不均导致的产品内部强度结构不达标等问题。

33.7.喷水头沿着转运方向对型材本体表面进行喷水,使其表面快速降温,使得多腔型材在转运出设备时温度将降低至一定程度,避免操作人员在操作时被烫伤,提升了安全性能,并且能够通过集水导流板和污水收集箱对污水进行收集,有利于对污水进行集中处理,防止污水对环境造成污染,提高环保能力。

34.本技术还提供了一种多腔体型材成型方法,包括以下步骤,

35.s1,铝锭上料机构将铝锭上料至加热机构内的承载座上,通过加热箱对内部铝锭进行加热;

36.s2,完成铝锭加热后,承载座带动铝锭升至加热机构的出料高度,挤料机构输出将加热机构内部的铝锭推出;

37.s3,在铝锭被推出后,铝锭端部抵触型材挤出成型机构,挤料机构继续输出带动铝

锭向前运动,铝锭端部先通过挤压分料段分成六等分的分段铝锭;

38.s4,挤料机构继续输出带动铝锭向前运动,前端被分成六等分的铝锭块依次经过不同的入料腔导入至挤压成型段中,通过挤压成型段挤压成型;

39.s5,挤料机构继续输出带动铝锭向前运动,铝锭在挤压成型段的出料端完成合并操作,使得多腔型材内部形成五个特定的空腔;

40.s6,完成挤压成型后,通过切割机构输出带动切割刀下压,将多腔型材切断;

41.s7,切断的多腔型材通过下料机构传出设备,并在传输过程中对多腔型材进行降温。

42.与现有技术相比具有的有益效果是:

43.能够通过生产多空腔的铝型材,在保证多腔型材成品质量的同时,提高了压制成型的效率,并且降低了次品率,使得整体挤料更加均匀,能够一次性完成五个空腔的成型操作,大幅提高了工作效率。

附图说明

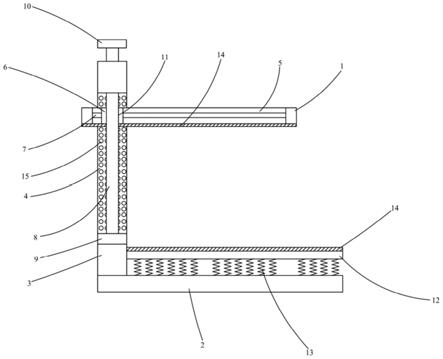

44.图1为本发明的立体结构示意图一;

45.图2为本发明的立体结构示意图二;

46.图3为本发明的主视图;

47.图4为本发明的俯视图;

48.图5为本发明的型材挤出成型机构的立体结构示意图;

49.图6为本发明的型材挤出成型机构的部分立体结构示意图一;

50.图7为本发明的型材挤出成型机构的部分立体结构示意图二;

51.图8为本发明的型材挤出成型机构的部分结构立体爆炸图一;

52.图9为本发明的型材挤出成型机构的部分结构立体爆炸图二;

53.图10为本发明的加热机构的立体结构示意图;

54.图11为本发明的切割机构的立体结构示意图;

55.图12为本发明的下料机构的立体结构示意图;

56.图13为本发明的型材本体的立体结构示意图;

57.图14为本发明的型材本体的侧视图;

58.图15为本发明的工艺流程示意图。

59.图中标号为:

60.100

‑

型材本体;110

‑

弧形外壁;120

‑

中心圆柱形空腔;130

‑

第一弧形空腔;140

‑

第二弧形空腔;200

‑

型材挤出成型机构;210

‑

支撑座;211

‑

圆柱形安装槽;212

‑

电加热丝;220

‑

环形安装支架;230

‑

挤压分料段;231

‑

弧形分料槽;240

‑

挤压成型段;241

‑

出料空腔;242

‑

桥接组件;2421

‑

桥接板;243

‑

圆柱模芯;244

‑

第一弧形板模芯;245

‑

第二弧形板模芯;246

‑

第一入料腔;247

‑

第二入料腔;248

‑

第三入料腔;300

‑

挤料机构;400

‑

加热机构;410

‑

加热箱;411

‑

加热空腔;412

‑

铝锭上料口;413

‑

铝锭下料口;420

‑

承载座;421

‑

承载槽;500

‑

切割机构;510

‑

安装支架;520

‑

电动液压杆;530

‑

切割刀;540

‑

切割承载架;600

‑

下料机构;610

‑

下料传送带;611

‑

弧形承载架;620

‑

第二安装支架;630

‑

喷水头;640

‑

集水导流板;650

‑

污水收集箱。

具体实施方式

61.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

62.为了解决如何完成多腔型材挤压成型的技术问题,如图1

‑

9和图13

‑

14所示,提供以下优选技术方案:

63.一种多腔体型材成型设备,包括型材本体100,型材本体100为横截面为椭圆形的长条形状型材,型材本体100的两侧外侧壁为对称设置的弧形外壁110,型材本体100的顶端沿竖直面对设有两个第一弧形空腔130,型材本体100的底端沿竖直面对设有两个第二弧形空腔140,型材本体100中部贯穿设有中心圆柱形空腔120;

64.型材挤出成型机构200;

65.挤料机构300,设置在型材挤出成型机构200入料端一侧,挤料机构300的输出端水平指向型材挤出成型机构200的入料端;

66.加热机构400,设置在挤料机构300和型材挤出成型机构200之间,加热机构400内部设有用于加热铝锭的加热装置;

67.下料机构600,设置在型材挤出成型机构200的出料端一侧;

68.切割机构500,设置在型材挤出成型机构200和下料机构600之间,切割机构500的输出端竖直设置在型材挤出成型机构200出料端正上方;

69.型材挤出成型机构200还包括有:

70.支撑座210,支撑座210竖直设置,支撑座210的顶端沿着型材成型方向水平设置的圆柱形安装槽211;

71.环形安装支架220,水平固定安装在圆柱形安装槽211内,环形安装支架220外侧壁与圆柱形安装槽211的内壁贴合;

72.挤压分料段230,安装在环形安装支架220内,挤压分料段230的轴线与环形安装支架220的轴线共线,挤压分料段230位于环形安装支架220靠近挤料机构300的一端;

73.挤压成型段240,安装在环形安装支架220内,挤压成型段240的轴线与挤压分料段230的轴线共线,挤压成型段240的一侧侧壁与挤压分料段230远离挤料机构300一端连接,挤压成型段240内设有与型材本体100外侧壁相匹配的出料空腔241、挤压模芯和桥接组件242,挤压模芯与型材本体100上的中心圆柱形空腔120、第一弧形空腔130、第二弧形空腔140对应位置相匹配,挤压模芯通过桥接组件242与出料空腔241内壁固定连接,桥接组件242的长度小于挤压成型段240的长度,挤压模芯的长度与挤压成型段240的长度一致。

74.具体的,通过铝锭上料机构(图中未示出)将铝锭送入加热机构400内部,加热机构400对位于内部的铝锭进行加热,完成加热后,通过挤料机构300的输出端将铝锭推出加热机构400,并继续向前推送,使得铝锭的端部挤压进入型材挤出成型机构200的入料端,型材挤出成型机构200对铝锭进行挤压塑型,支撑座210用于安装整个型材挤出成型机构200,环形安装支架220将塑型部安装至支撑座210上,塑型部由挤压分料段230和挤压成型段240组成,铝锭现在挤压分料段230上的弧形分料槽231作用下分段,形成六个环形设置的六等分铝锭,继续挤压通过挤压成型段240进行最终的塑型,六等分铝锭为挤压成型段240进行喂料,使得铝锭在压制过程中,喂料更加均匀,避免在挤压成型段240和挤压分料段230的连接端发生堵塞,影响生产速度;在铝锭通过挤压成型段240时,通过挤压模芯和环形安装支架

220的内壁共同作用,使得通过的铝锭挤压成具有多空腔形式的铝型材,由于桥接组件242的长度小于挤压成型段240的长度,而挤压模芯的长度与挤压成型段240的长度一致,使得多块铝锭最终能够合并,在型材挤出成型机构200的出料端形成一个整体,进而完成铝锭的压制成型,通过型材挤出成型机构200的出料端上方的切割机构500对成型后的多腔型材进行切割,下料机构600将切割完成后的多腔型材进行下料操作,最终完成多腔型材的自动化加工成型操作。

75.进一步的,如图5

‑

9和图13

‑

14所示,提供以下优选技术方案:

76.挤压模芯包括有圆柱模芯243、第一弧形板模芯244和第二弧形板模芯245,圆柱模芯243水平设置在挤压成型段240内,圆柱模芯243与挤压成型段240共轴线,圆柱模芯243的径长与中心圆柱形空腔120的内壁径长一致,第一弧形板模芯244和第二弧形板模芯245均设有两个,两个第一弧形板模芯244分别沿着型材本体100竖直中心面对称设置在型材本体100的上半部,两个第二弧形板模芯245分别沿着型材本体100竖直中心面对称设置在型材本体100的下半部,两个第一弧形板模芯244的竖直横截面与两个第一弧形空腔130的竖直横截面形状一致,两个第二弧形板模芯245的竖直横截面与两个第二弧形空腔140的竖直横截面形状一致,圆柱模芯243、第一弧形板模芯244和第二弧形板模芯245的长度均与挤压成型段240的长度一致。

77.具体的,在对铝锭挤压时,挤压模芯要与多腔型材的多个腔室相匹配,通过挤压模芯中的圆柱模芯243、第一弧形板模芯244和第二弧形板模芯245分别和型材本体100内的中心圆柱形空腔120、第一弧形空腔130和第二弧形空腔140一一对应,使得最终从挤压成型段240末端出料的型材能够形成横截面与型材本体100一致的形状,进而完成对型材的压制成型功能。

78.进一步的,如图5

‑

9和图13

‑

14所示,提供以下优选技术方案:

79.桥接组件242设有两组,两组桥接组件242分别沿着型材本体100竖直中心面对称设置,桥接组件242内包括有两个桥接板2421,两个桥接板2421分别设置在圆柱模芯243的上半部和下半部,两个桥接板2421的一端均与圆柱模芯243的外侧壁固定连接,位于上半部的桥接板2421远离圆柱模芯243的一端贯穿连接第一弧形板模芯244后与出料空腔241的内侧壁固定连接,位于下半部的桥接板2421远离圆柱模芯243的一端贯穿连接第二弧形板模芯245后与出料空腔241的内侧壁固定连接。

80.具体的,为了使得压制模芯和出料空腔241的连接更加稳定,采用四个桥接板2421分别连接第一弧形板模芯244、第二弧形板模芯245和出料空腔241,并且在保证连接强度的同时,还能尽可能减小桥接的横街面积,使得铝锭在挤压成型段240末端合并时更加更加容易且牢固,同时也能加快挤料速度,提高成型效率。

81.进一步的,如图5

‑

9和图13

‑

14所示,提供以下优选技术方案:

82.挤压分料段230上环形贯穿设有六个弧形分料槽231,弧形分料槽231水平设置在挤压分料段230上,弧形分料槽231的横截面为由外向内逐渐缩小的类三角形,弧形分料槽231的外边缘为弧形。

83.具体的,在对整块铝锭进行初步挤料时,通过弧形分料槽231将钢锭六等分,且环形分布在弧形分料槽231周围,相比于现有技术中的将钢锭四等分,本挤压分料段230更加贴合本多腔型材产品的设计,使得在挤料成型时,供料更加顺畅,不易发生堵塞,且供料均

匀,更容易压制成型,提高了生产效率,提升了产品质量。

84.进一步的,为了解决如何实现供料顺畅的技术问题,如图5

‑

9和图13

‑

14所示,提供以下优选技术方案:

85.挤压成型段240内由四个桥接板2421分隔形成四个空腔体,空腔体分别为位于顶端的第一入料腔246、位于底端的第二入料腔247和位于两侧的第三入料腔248,第一入料腔246与位于顶端的弧形分料槽231对应,第二入料腔247与位于底端的弧形分料槽231对应,剩余四个弧形分料槽231沿型材本体100竖直中心面对称分为两组,两组弧形分料槽231分别与两个第三入料腔248对应。

86.具体的,多个空腔体与六等分的钢锭块相匹配,使得挤压分料段230为挤压成型段240供料时更加顺畅,避免了供料不均导致的产品内部强度结构不达标等问题。

87.进一步的,为了解决挤料时钢锭温度降低的技术问题,如图6所示,提供以下优选技术方案:

88.支撑座210的圆柱形安装槽211内还环形设有电加热丝212。

89.具体的,为避免在挤压时钢锭的温度下降,导致挤料所需的驱动力大幅提升,通过电加热丝212对环形安装支架220的内部进行二次加热,使得位于环形安装支架220内部的钢锭在压制时始终能够保持足够的温度,使得钢锭处于易塑性状态。

90.进一步的,为了解决如何对钢锭进行加热的技术问题,如图10所示,提供以下优选技术方案:

91.加热装置为加热箱410,加热箱410的内部为中空设置,加热箱410的内侧形成加热空腔411,加热机构400还包括有承载座420,承载座420水平设置在加热空腔411内,承载座420与加热箱410沿竖直方向滑动设置,承载座420的宽度与加热空腔411的宽度一致,承载座420的长度与型材挤出方向一致,加热箱410远离型材挤出成型机构200的一侧侧壁下半部开设有与加热空腔411连通的铝锭上料口412,加热箱410靠近型材挤出成型机构200的一侧侧壁上半部开设有与加热空腔411连通的铝锭下料口413,承载座420顶端设有与铝锭外侧壁弧度一致的承载槽421。

92.具体的,在对钢锭上料加热时,通过上料机械爪(图中未示出)或者钢锭上料机构(图中未示出)将钢锭从铝锭上料口412中上料至加热箱410内,钢锭在承载座420上通过承载槽421进行承载,通过承载座420上升至工作为位置,加热箱410对钢锭进行加热,完成加热后,通过挤料机构300穿过加热箱410侧壁并延伸至加热机构400内部的输出端将钢锭从铝锭下料口413中推出,进而完成对钢锭的加热功能。

93.进一步的,为了解决如何进行切料的技术问题,如图11所示,提供以下优选技术方案:

94.切割机构500包括有安装支架510、电动液压杆520、切割刀530和切割承载架540,安装支架510设置在型材挤出成型机构200和下料机构600之间,切割承载架540设置在安装支架510的下方,切割承载架540的顶端与型材挤出成型机构200出料端的底端平齐,电动液压杆520竖直安装在切割承载架540的顶端,切割刀530竖直能够滑动的设置在安装支架510的下方,电动液压杆520的输出端与切割刀530的顶端固定连接。

95.具体的,在钢锭完成挤压成型后,通过切割机构500对钢锭进行切割,安装支架510用于将电动液压杆520和切割刀530进行安装,电动液压杆520输出带动切割刀530竖直向下

运动,切割承载架540为切割提供承载力,切割刀530和切割承载架540配合将位于两者之间的整条型材切断,完成切割机构500的快速精准切割效果。

96.进一步的,为了解决如何将成品下料并对成品降温的技术问题,如图12所示,提供以下优选技术方案:

97.下料机构600包括有下料传送带610、第二安装支架620、喷水头630、集水导流板640和污水收集箱650,下料传送带610水平设置在型材挤出成型机构200的末端,下料传送带610上均匀设有若干个用于承载型材本体100的弧形承载架611,第二安装支架620安装在下料传送带610顶端,喷水头630设有若干个,若干个喷水头630沿着下料传送带610竖直中心面对称分为两组,每组中若干个喷水头630沿着下料传送带610长度方向依次设置,集水导流板640设有两个,两个集水导流板640分别安装在下料传送带610的两侧,污水收集箱650设置在集水导流板640的出水端。

98.具体的,通过下料机构600工作,将切割完成的多腔型材转运处设备,实现下料过程,在转运时,弧形承载架611能够保证型材本体100在转运过程中不会发生偏移,喷水头630沿着转运方向对型材本体100表面进行喷水,使其表面快速降温,使得多腔型材在转运出设备时温度将降低至一定程度,避免操作人员在操作时被烫伤,提升了安全性能,并且能够通过集水导流板640和污水收集箱650对污水进行收集,有利于对污水进行集中处理,防止污水对环境造成污染,提高环保能力。

99.如图15所示的一种多腔体型材成型方法,包括有以下操作步骤,

100.s1,铝锭上料机构将铝锭上料至加热机构400内的承载座420上,通过加热箱410对内部铝锭进行加热;

101.s2,完成铝锭加热后,承载座420带动铝锭升至加热机构400的出料高度,挤料机构300输出将加热机构400内部的铝锭推出;

102.s3,在铝锭被推出后,铝锭端部抵触型材挤出成型机构200,挤料机构300继续输出带动铝锭向前运动,铝锭端部先通过挤压分料段230分成六等分的分段铝锭;

103.s4,挤料机构300继续输出带动铝锭向前运动,前端被分成六等分的铝锭块依次经过不同的入料腔导入至挤压成型段240中,通过挤压成型段240挤压成型;

104.s5,挤料机构300继续输出带动铝锭向前运动,铝锭在挤压成型段240的出料端完成合并操作,使得多腔型材内部形成五个特定的空腔;

105.s6,完成挤压成型后,通过切割机构500输出带动切割刀530下压,将多腔型材切断;

106.s7,切断的多腔型材通过下料机构600传出设备,并在传输过程中对多腔型材进行降温。

107.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。