1.本发明涉及模具锻造技术领域,具体为一种模具热锻造工艺。

背景技术:

2.模具热锻造工艺是将一种材料通过热锻造的工艺将材料锻造成人们所需的形状。

3.如专利201710443242.1一种模具的热锻造工艺,其包括如下步骤:下料:准备cr12钢材质的棒料:制坯:车去棒料表面的氧化皮及细微裂纹,获得具有高质量表面的棒状坯料;锻前热处理:使用加热炉对棒状坯料进行加热处理,以去除其应力:锻造:使用热锻设备对所述棒状坯料进行锻造。

4.这种现有技术方案在使用时还存在以下问题:

5.1.模具热锻造工艺的流程较多,非常的繁琐;

6.2.装置在使用时只对最后的产品进行监测,使得产品的过程产生不必要的时间。

7.所以需要针对上述问题进行改进,来满足市场需求。

技术实现要素:

8.本发明的目的在于提供一种模具热锻造工艺,以解决上述背景技术中提出模具热锻造工艺的流程较多,非常的繁琐的问题。

9.为实现上述目的,本发明提供如下技术方案:一种模具热锻造工艺,包括:

10.原料,模具成型的原材料,所述原料加入加热装置的内部;

11.加热装置,用于对所述原料进行加热,所述加热装置加热后的原料形成坯料;

12.润滑,用于对坯料进行润滑处理;

13.模具设备,用于存放润滑处理后的坯料;

14.尺寸检验,用于放入模具设备内部的坯料进行尺寸检查;

15.成型件,放入模具设备内部的坯料待冷却后成为成型件;

16.切变,用于对成型件进行切变处理,所述成型件通过精整处理,且成型件通过锻压形成成品,所述成型件成品通过合格检验进行检验合格。

17.优选的,所述原料、加热装置和坯料之间的操作步骤为:

18.s1:将原料投入加热装置的设备当中;

19.s2:加热的设备对原料进行加热处理;

20.s2:取出加热加工后的原料形成坯料,通过上述结构,将原料加工成坯料。

21.优选的,所述润滑、模具设备、尺寸检验和成型件之间的操作步骤为:

22.s1:对坯料进行润滑工艺处理,之后将处理后的坯料送入模具设备;

23.s2:尺寸检验对送入模具设备内部的坯料进行尺寸检查;

24.s3:模具设备将坯料进行定位成型,使得坯料达到对应的形状即得到成型件,通过上述结构,将坯料加工成成型件。

25.优选的,所述切变、精整、锻压件和合格检验之间的操作步骤为:

26.s1:将成型件进行切变处理,并送至精整加工台;

27.s2:精整对成型件进行精整处理,并送至锻压件加工台;

28.s3:锻压件对成型件进行锻压处理;

29.s4:将锻压件处理后的成型件进行合格检查,通过上述结构,将成型件加工成成品。

30.优选的,所述合格检验将检查不合格产品送至回炉加工,所述回炉加工将不合格产品进行重新加工,通过上述结构,回炉加工将不合格的产品进行重新加工。

31.与现有技术相比,本发明的有益效果是:该模具热锻造工艺,将原料投入加热的设备当中,加热的设备对原料进行加热处理,对坯料进行润滑工艺处理,尺寸检验对送入模具设备内部的坯料进行尺寸检查,模具设备将坯料进行定位成型,将成型件进行切变处理,精整对成型件进行精整处理,锻压件对成型件进行锻压处理,即可得到所需产品。

32.1.将原料投入加热的设备当中,加热的设备对原料进行加热处理,取出加热加工后的原料形成坯料,对坯料进行润滑工艺处理,之后将处理后的坯料送入模具设备,尺寸检验对送入模具设备内部的坯料进行尺寸检查,模具设备将坯料进行定位成型,使得坯料达到对应的形状即得到成型件,将成型件进行切变处理,并送至精整加工台,精整对成型件进行精整处理,并送至锻压件加工台,锻压件对成型件进行锻压处理,将锻压件处理后的成型件进行合格检查,从而能够更加便捷的进行模具热锻造。

33.2.设置有尺寸检验,在坯料的加工过程中设置有尺寸检验,使得坯料在原始制造的过程中即可检测坯料是否适合后期的加工,避免后期装置在不合格的坯料上加工,以至成型件已经不合格了,浪费装置的加工时间。

附图说明

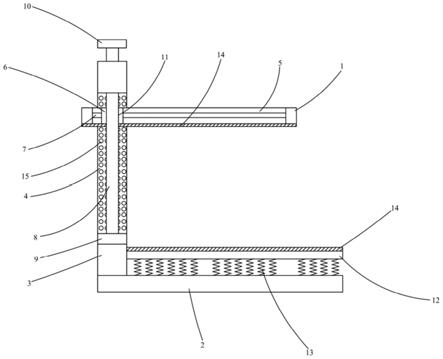

34.图1为本发明主视结构示意图;

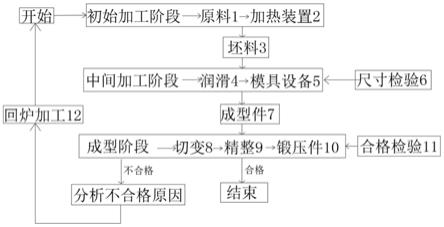

35.图2为本发明流程结构示意图;

36.图3为本发明远离结构示意图。

37.图中:1、原料;2、加热装置;3、坯料;4、润滑;5、模具设备;6、尺寸检验;7、成型件;8、切变;9、精整;10、锻压件;11、合格检验;12、回炉加工。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.请参阅图1

‑

3,本发明提供一种技术方案:一种模具热锻造工艺,包括:

40.原料1,模具成型的原材料,所述原料1加入加热装置2的内部;

41.加热装置2,用于对所述原料1进行加热,所述加热装置2加热后的原料1形成坯料3;

42.润滑4,用于对坯料3进行润滑处理;

43.模具设备5,用于存放润滑4处理后的坯料3;

44.尺寸检验6,用于放入模具设备5内部的坯料3进行尺寸检查;

45.成型件7,放入模具设备5内部的坯料3待冷却后成为成型件7;

46.切变8,用于对成型件7进行切变8处理,成型件7通过精整9处理,且成型件7通过锻压形成成品,所述成型件7成品通过合格检验11进行检验合格,将原料1投入加热装置2的设备当中,加热装置2的设备对原料1进行加热处理,取出加热装置2加工后的原料1形成坯料3,对坯料3进行润滑4工艺处理,之后将处理后的坯料3送入模具设备5,尺寸检验6对送入模具设备5内部的坯料3进行尺寸检查,模具设备5将坯料3进行定位成型,使得坯料3达到对应的形状即得到成型件7,将成型件7进行切变8处理,并送至精整9加工台,精整9对成型件7进行精整9处理,并送至锻压件10加工台,锻压件10对成型件7进行锻压处理,将锻压件10处理后的成型件7进行合格检查,从而能够更加便捷的进行模具热锻造。

47.原料1、加热装置2和坯料3之间的操作步骤为:

48.s1:将原料1投入加热装置2的设备当中;

49.s2:加热装置2的设备对原料1进行加热处理;

50.s2:取出加热装置2加工后的原料1形成坯料3。

51.润滑4、模具设备5、尺寸检验6和成型件7之间的操作步骤为:

52.s1:对坯料3进行润滑4工艺处理,之后将处理后的坯料3送入模具设备5;

53.s2:尺寸检验6对送入模具设备5内部的坯料3进行尺寸检查;

54.s3:模具设备5将坯料3进行定位成型,使得坯料3达到对应的形状即得到成型件7。

55.切变8、精整9、锻压件10和合格检验11之间的操作步骤为:

56.s1:将成型件7进行切变8处理,并送至精整9加工台;

57.s2:精整9对成型件7进行精整9处理,并送至锻压件10加工台;

58.s3:锻压件10对成型件7进行锻压处理;

59.s4:将锻压件10处理后的成型件7进行合格检查。

60.合格检验11将检查不合格产品送至回炉加工12,所述回炉加工12将不合格产品进行重新加工,设置有尺寸检验6,在坯料3的加工过程中设置有尺寸检验6,使得坯料3在原始制造的过程中即可检测坯料3是否适合后期的加工,避免后期装置在不合格的坯料3上加工,以至成型件7已经不合格了,浪费装置的加工时间。

61.综上所述:如图1

‑

3所示,在使用该模具热锻造工艺时,首先,将原料1投入加热装置2的设备当中,加热装置2的设备对原料1进行加热处理,取出加热装置2加工后的原料1形成坯料3,对坯料3进行润滑4工艺处理,之后将处理后的坯料3送入模具设备5,尺寸检验6对送入模具设备5内部的坯料3进行尺寸检查,模具设备5将坯料3进行定位成型,使得坯料3达到对应的形状即得到成型件7,将成型件7进行切变8处理,并送至精整9加工台,精整9对成型件7进行精整9处理,并送至锻压件10加工台,锻压件10对成型件7进行锻压处理,将锻压件10处理后的成型件7进行合格检查,从而能够更加便捷的进行模具热锻造,设置有尺寸检验6,在坯料3的加工过程中设置有尺寸检验6,使得坯料3在原始制造的过程中即可检测坯料3是否适合后期的加工,避免后期装置在不合格的坯料3上加工,以至成型件7已经不合格了,浪费装置的加工时间,这就是该模具热锻造工艺的特点。

62.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换

和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。