1.本发明涉及挤压模具领域。

背景技术:

2.在金属材料变形中经常需要对变形材料进行两个方向同时挤压变形,此类变形一般都通过专用的锻压设备实现,此类典型设备,如多项锻压机、径向锻压机等,其设计结构复杂,设备吨位较大,设备造价也很高。这类设备一般用于对大型需要多向锻造或径向锻造的工件进行锻造。而本专利发明了一种模具,可以在普通单向压机上实现对小型管、轴类工件进行径向压力变形,实现了专业径向锻压设备的功能,可以应用于直径200mm以内管、轴类工件径向同步挤压变形。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种双向挤压模具能有效的稳定夹送工件,并且能挤压工件进行径向变形的效果。

4.技术方案:为实现上述目的,本发明的技术方案如下:

5.一种双向挤压模具,包括挤压通道;所述挤压通道通过挤压结构运动端环向拼合而成;所述挤压通道一端封堵设置,所述挤压通道另一端对应间距设置有辅助结构;所述辅助结构夹持于工件一端带动工件往复运动;所述工件另一端对应进出于挤压通道;所述工件对应嵌入于挤压通道底部时,外力作用所述挤压结构运动端聚合挤压于工件嵌入一端。

6.进一步的,所述挤压结构包括上模具和下模具;所述上模具和下模具相对远离一端两侧分别固设有凸出块;所述凸出块上贯穿开设有多个导向孔;所述上模具和下模具的导向孔对应同轴设置,且相对的导向孔内贯穿设置油导向杆;所述导向杆两端分别通过螺栓限位于凸出块;压力机驱动于上模具上下运动对应于下模具。

7.进一步的,所述上模具和下模具对应面中部开设有放料槽;所述放料槽长度方向与导向杆轴向垂直;所述上模具和下模具对应于放料槽一端封堵设置有定位凸台;所述放料槽另一端贯穿设置。

8.进一步的,所述下模具上中部开设有活动槽,且所述活动槽贯穿设置;所述活动槽贯穿方向与导向杆轴向一致;所述活动槽连通于放料槽中部设置;所述活动槽内放料槽两侧对称设置有滑块;所述滑块底部贯穿开设有穿过孔;对称的所述滑块上的穿过孔内对应设置导向杆,且所述滑块通过导向杆两端的螺栓限位;对称的所述滑块顶部侧壁上分别设置有挤压模具;对称的所述滑块顶部之间固定设置有弹性件,且所述弹性件处于挤压模具两侧;所述上模具向下挤压于放料槽内工件时,外力作用对称的滑块靠拢带动挤压模具挤压于工件。

9.进一步的,对称的所述滑块相对远离一侧中部向下倾斜开设有倾斜滑槽;所述上模具底部对称固设有楔型块,且所述楔型块的倾斜面对应于倾斜滑槽倾斜面设置;所述上模具底部楔型块之间设置有挤压模具,且所述活动槽内壁滑块之间对应设置有挤压模具;

多个挤压模具之间以及放料槽形成挤压通道;所述工件对应嵌入挤压通道内;压力机驱动上模具带动楔型块向下运动,楔型块带动滑块相互靠拢,且对应的多个挤压模具相互聚拢挤压于工件。

10.进一步的,所述辅助结构包括支撑台;所述支撑台顶部中部贯穿开设有容置槽;所述容置槽一端边缘向下模具方向延伸设置形成滑道,且所述滑道底面低于容置槽设置;所述滑道对应于放料槽,且所述滑道宽于放料槽设置;所述滑道内设置有多条伸缩条;所述容置槽内伸缩装置与伸缩条对应一端驱动连接;所述伸缩条上间距设置有若干夹持结构;所述夹持结构对应夹住于容置槽内工件一端;所述伸缩条通过夹持结构带动工件另一端进出于挤压通道。

11.进一步的,所述夹持结构包括支撑弧条;所述支撑弧条可拆卸安装于伸缩条侧壁上,且所述支撑弧条适应于滑道设置;所述支撑弧条两端分别通过摆动装置铰接设置有按压弧条,所述按压弧条远离摆动装置一端为按压端;所述支撑弧条与按压弧条环绕拼接形成夹持环,且所述夹持环为椭圆形;所述夹持环中部对应夹住于工件。

12.进一步的,所述支撑弧条侧壁上间距固设有若干弹性连接柱;所述弹性连接柱远离支撑弧条一端上固设有弹性弧片;若干所述弹性弧片之间通过缺口分隔开;所述按压端侧壁上对应设置有弹性连接柱和弹性弧片;所述支撑弧条和按压端侧壁上的弹性弧片对应配合夹住于工件;所述弹性弧片的弧度小于支撑弧条和按压弧条的弧度;若干所述弹性弧片分别沿支撑弧条和按压弧条弧形轨迹排列设置。

13.有益效果:本发明能通过作用多个挤压模具相互靠拢运动对工件进行挤压变形的效果;包括但不限于以下有益效果:

14.1)摆动装置驱动按压弧条的自由端运动按压住工件,进而对工件起到夹紧推送的作用;夹持环呈椭圆状能适应于多种规格的工件,便于调节夹持于多种不同大小形状的工件;

15.2)压力机向下运动的同时上下和左右两个方向挤压模具向中心进行挤压使中间工件发生变形,根据上下和左右的挤压模具的形状实现工件成型。

附图说明

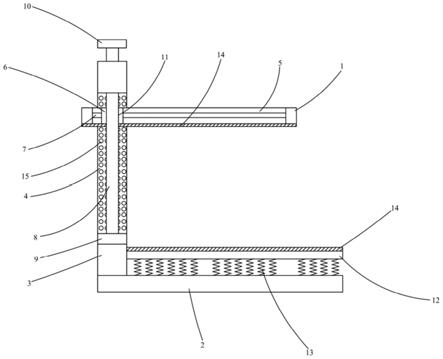

16.附图1为双向挤压模具结构图;

17.附图2为双向挤压模具截面图;

18.附图3为滑块结构图;

19.附图4为挤压模具结构图;

20.附图5为辅助结构图;

21.附图6为夹持结构图。

具体实施方式

22.下面结合附图对本发明作更进一步的说明。

23.如附图1

‑

6:一种双向挤压模具,包括挤压通道1;所述挤压通道1通过挤压结构2运动端环向拼合而成;所述挤压通道1一端封堵设置,所述挤压通道1另一端对应间距设置有辅助结构3;所述辅助结构3夹持于工件4一端带动工件4往复运动;所述工件4另一端对应进

出于挤压通道1;所述工件4对应嵌入于挤压通道1底部时,外力作用所述挤压结构2运动端聚合挤压于工件4嵌入一端从而将工件挤压变形。

24.所述挤压结构2包括上模具21和下模具22;所述上模具21和下模具22相对远离一端两侧分别固设有凸出块211;所述凸出块211上贯穿开设有多个导向孔212;所述上模具21和下模具22的导向孔212对应同轴设置,且相对的导向孔212内贯穿设置油导向杆213;所述导向杆213两端分别通过螺栓限位于凸出块211;压力机驱动于上模具21上下运动对应于下模具22;上模具和下模具沿导向杆运动,且通过导向杆两端的螺栓限位。

25.所述上模具21和下模具22对应面中部开设有放料槽221;所述放料槽221长度方向与导向杆213轴向垂直;所述上模具21和下模具22对应于放料槽221一端封堵设置有定位凸台222;所述放料槽221另一端贯穿设置;通过将工件放入放料槽内,并且工件一端通过定位凸台抵住定位,进而能准确的对工件需要挤压部分进行挤压变形。

26.所述下模具22上中部开设有活动槽223,且所述活动槽223贯穿设置;所述活动槽223贯穿方向与导向杆213轴向一致;所述活动槽223连通于放料槽221中部设置;所述活动槽223内放料槽221两侧对称设置有滑块224;所述滑块224底部贯穿开设有穿过孔225;对称的所述滑块224上的穿过孔225内对应设置导向杆213,且所述滑块224通过导向杆213两端的螺栓限位;对称的所述滑块224顶部侧壁上分别设置有挤压模具5;对称的所述滑块224顶部之间固定设置有弹性件227,且所述弹性件227处于挤压模具5两侧;所述上模具21向下挤压于放料槽221内工件4时,外力作用对称的滑块224靠拢带动挤压模具5挤压于工件4。对称的滑块在活动槽内滑动,通过导向杆的导向,并且通过导向杆两端的螺栓限位,滑块在相互靠近运动过程中就能通过挤压模具对工件进行左右方向上的挤压。

27.对称的所述滑块224相对远离一侧中部向下倾斜开设有倾斜滑槽226;所述上模具21底部对称固设有楔型块228,且所述楔型块228的倾斜面对应于倾斜滑槽226倾斜面设置;所述上模具21底部楔型块228之间设置有挤压模具5,且所述活动槽223内壁滑块224之间对应设置有挤压模具5;多个挤压模具5之间以及放料槽221形成挤压通道1;所述工件4对应嵌入挤压通道1内;压力机驱动上模具21带动楔型块228向下运动,楔型块228带动滑块224相互靠拢,且对应的多个挤压模具5相互聚拢挤压于工件4。

28.工作时,将工件从挤压通道放入模具中心,其入口端限位于定位凸台。在普通单项压力机上,压力机上砧通过向下压上模具时,上模具向下移动,带动左右楔型块同时向下移动,左右楔型块的斜面向下移动时挤压左右滑块的斜面,使左右滑块实现同时向中心滑动,实现左右滑块前端的挤压模具向中心挤压。从而实现在压力机向下运动的同时上下和左右两个方向挤压模具向中心进行挤压使中间工件发生变形,根据上下和左右的挤压模具的形状实现工件成型。

29.所述辅助结构3包括支撑台31;所述支撑台31顶部中部贯穿开设有容置槽32;所述容置槽32一端边缘向下模具22方向延伸设置形成滑道33,且所述滑道33底面低于容置槽32设置;所述滑道33对应于放料槽221,且所述滑道33宽于放料槽221设置;所述滑道33内设置有多条伸缩条34;所述容置槽32内伸缩装置与伸缩条34对应一端驱动连接;所述伸缩条34上间距设置有若干夹持结构6;所述夹持结构6对应夹住于容置槽32内工件4一端;所述伸缩条34通过夹持结构6带动工件4另一端进出于挤压通道1。工件先放入容置槽以及滑道上的夹持结构上,通过夹持结构夹持住,然后伸缩条带动夹持结构沿滑道带动工件运动嵌入挤

压通道内,进而就能对工件进行挤压变形。

30.所述夹持结构6包括支撑弧条61;所述支撑弧条61可拆卸安装于伸缩条34侧壁上,且所述支撑弧条61适应于滑道33设置;所述支撑弧条61两端分别通过摆动装置铰接设置有按压弧条62,所述按压弧条62远离摆动装置一端为按压端621;所述支撑弧条61与按压弧条62环绕拼接形成夹持环63,且所述夹持环63为椭圆形;所述夹持环63中部对应夹住于工件4。开始时,按压弧条之间呈打开状态,便于将工件放在支撑弧条上,然后摆动装置驱动按压弧条的自由端运动按压住工件,进而对工件起到夹紧的作用;夹持环呈椭圆状能适应于多种规格的工件,便于调节夹持于多种不同大小形状的工件。

31.所述支撑弧条61侧壁上间距固设有若干弹性连接柱611;所述弹性连接柱611远离支撑弧条61一端上固设有弹性弧片612;若干所述弹性弧片612之间通过缺口613分隔开;所述按压端621侧壁上对应设置有弹性连接柱611和弹性弧片612;所述支撑弧条61和按压端621侧壁上的弹性弧片612对应配合夹住于工件4;所述弹性弧片612的弧度小于支撑弧条61和按压弧条62的弧度;若干所述弹性弧片612分别沿支撑弧条61和按压弧条62弧形轨迹排列设置;在弹性弧片按压工件时,弹性弧片较低的一端即两侧的弹性弧片向外的一端先接触按压在工件上,然后由两侧逐渐向中部对工件进行夹紧,配合弹性弧片以及弹性连接柱的弹性形变,能使弹性连接柱以及弹性弧片能更紧密贴合夹持住工件,并且能在夹持时相应的根据工件的大小形状相适应的做出调节,更紧密的贴合在工件表面,起到更好的夹持的效果。

32.以上仅为本发明的优选实施方式,相对本发明所属领域的普通技术人员而言,在不脱离本发明原理前提的情况下,还能对以上记载的技术方案进行若干的改进和润饰,这些改进和润饰均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。