1.本发明属于化学技术领域,涉及一种湿法脱硫浆液氧化过程实时控制的装置及方法。

背景技术:

2.目前火电厂主要采用石灰石

‑

石膏湿法脱硫工艺脱除燃烧过程中的产生的so2,经氧化风机氧化后可得到副产物石膏(caso4·

2h2o),若氧化不充分则会生成亚硫酸盐。吸收塔脱硫浆液的氧化程度可以用所含亚硫酸盐含量进行评价,实时监测湿法脱硫过程中吸收塔浆液的氧化程度,明确浆液中亚硫酸盐的含量,有助于精确调节氧化风量,实现脱硫系统的安全节能运行与自动控制。

3.吸收塔浆液氧化过程的评价主要采用人工取样

‑

实验室检测的方法。该方法测试的浆液氧化状况与实际情况相比存在较大的延后性,且亚硫酸盐本身易氧化,实验室的检测结果与浆液中的真实情况偏差较大。在线监测主要采用orp(氧化还原电位)方法,随氧化还原反应的进行,浆液体系的氧化还原电位(orp)会随之改变,因此可通过监测浆液orp的方法判断浆液氧化还原进程,并以此作为调节氧化风机风量的依据,防止浆液出现欠氧化或过氧化,以保证石膏品质。目前orp方法多仅考虑ph的影响,但实际中ca

2

(或so

42

‑

)浓度、溶氧量有关,所得orp值与亚硫酸盐含量对应关系较差;此外目前orp方法均直接对浆液进行测量,而浆液中含有大量得石灰石、石膏及烟气夹带的固体物质,对氧化还原电极的冲刷力度较大,影响电极使用寿命及测试结果精度,进而影响对整个氧化过程的控制。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供了一种湿法脱硫浆液氧化过程实时控制的装置及方法,该装置及方法能够实现对湿法脱硫浆液氧化过程的实时控制,同时避免固体冲刷对电极寿命及检测结果的影响,检测的准确性较高。

5.为达到上述目的,本发明所述的湿法脱硫浆液氧化过程实时控制的装置包括控制系统、水力旋流器、亚硫酸盐测试箱、滤液池及若干氧化风机,其中,石膏浆液母管的取样口与水力旋流器的入口相连通,水力旋流器的顶部出口与亚硫酸盐测试箱的入口相连通,亚硫酸盐测试箱的出口滤液池的入口相连通,亚硫酸盐测试箱的输出端与控制系统的输入端相连接,控制系统的输出端与各氧化风机的控制端相连接。

6.石膏浆液母管的取样口经泵与水力旋流器的入口相连通。

7.水力旋流器的底部出口与真空皮带机的入口相连通。

8.本发明所述的湿法脱硫浆液氧化过程实时控制的方法包括以下步骤:

9.石膏浆液母管输出的浆液送入水力旋流器中进行固液分离,其中,分离出来的上清液进入到亚硫酸盐测试箱中,分离出来的固相进入到真空皮带机中,亚硫酸盐测试箱的溢流浆液送入到滤液池中。亚硫酸盐测试箱将测量信号发送至控制系统中,控制系统计算上清液亚硫酸盐的含量,并计算上清液的亚硫酸盐含量与临界亚硫酸盐含量之间的偏差,

然后根据所述偏差控制各氧化风机,使得上清液的亚硫酸盐含量与临界亚硫酸盐含量之间的偏差在预设范围内。

10.所述亚硫酸盐测试箱包括箱体以及设置于箱体上的氧化还原电极、钙离子在线测试仪、ph计、溶氧仪及温度计,通过氧化还原电极、钙离子在线测试仪、ph计、溶氧仪及温度计分别检测氧化还原电位、ca

2

浓度、h

浓度、o2浓度及温度信号,然后送入控制系统中,控制系统根据氧化还原电位、ca

2

浓度、h

浓度、o2浓度及温度信号计算上清液的亚硫酸盐含量。

11.所述箱体包括长条形长方体槽以及固定于长条形长方体槽顶部开口处的带孔盖板,其中,氧化还原电极、钙离子在线测试仪、ph计、溶氧仪及温度计均插入于带孔盖板上的通孔内。

12.还包括确定临界亚硫酸盐含量。

13.确定临界亚硫酸盐含量的过程为:

14.1)获取水力旋流器底部排出的固相,经过滤得石膏固体,通过去离子水冲洗石膏固体,直至滤液为中性,然后在45℃下烘干,得石膏样品;

15.2)利用碘量法测定石膏样品中亚硫酸钙的含量;

16.3)在不同运行工况下,以石膏样品中亚硫酸钙的含量为横坐标,以水力旋流器溢流的亚硫酸盐含量为纵坐标,绘制对照图;

17.4)根据对石膏中所含亚硫酸钙含量的要求,由对照图获得对应的水力旋流器溢流的亚硫酸盐含量,并将水力旋流器溢流的亚硫酸盐含量作为临界亚硫酸盐含量。

18.控制系统根据所述偏差控制氧化风机的数目及频率。

19.本发明具有以下有益效果:

20.本发明所述的湿法脱硫浆液氧化过程实时控制的装置及方法在具体操作时,石膏浆液母管输出的浆液经水力旋流器进行固液分离,其中,上清液进入到亚硫酸盐测试箱中,避免固体冲刷对亚硫酸盐测试箱中电机寿命及检测结果的影响,提高检测的精度,另外,控制系统根据检测结果控制氧化风机,以实现对湿法脱硫浆液氧化过程的实时控制,操作方便、简单,实用性极强,流程简单,整个过程无需冲洗装置及添加其他药剂,无废水产生。

附图说明

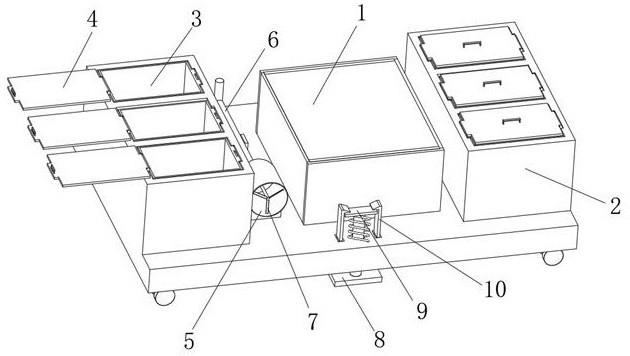

21.图1为本发明的结构示意图;

22.图2为本发明中盖板的结构示意图;

23.图3为本发明的流程图。

24.其中,1为氧化风机、2为控制系统、3为亚硫酸盐测试箱、4为石膏浆液母管、5为真空皮带机、6为泵、7为水力旋流器、8为滤液池。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

27.参考图1及图2,本发明所述的湿法脱硫浆液氧化过程实时控制的装置包括控制系统2、水力旋流器7、亚硫酸盐测试箱3、滤液池8及若干氧化风机1,其中,石膏浆液母管4的取样口与水力旋流器7的入口相连通,水力旋流器7的顶部出口与亚硫酸盐测试箱3的入口相连通,亚硫酸盐测试箱3的出口滤液池8的入口相连通,亚硫酸盐测试箱3的输出端与控制系统2的输入端相连接,控制系统2的输出端与各氧化风机1的控制端相连接。

28.具体的,石膏浆液母管4的取样口经泵6与水力旋流器7的入口相连通,水力旋流器7的底部出口与真空皮带机5的入口相连通。

29.本发明所述的湿法脱硫浆液氧化过程实时控制的方法包括以下步骤:

30.石膏浆液母管4输出的浆液送入水力旋流器7中进行固液分离,其中,分离出来的上清液进入到亚硫酸盐测试箱3中,分离出来的固相进入到真空皮带机5中,亚硫酸盐测试箱3的溢流浆液送入到滤液池8中。亚硫酸盐测试箱3将测量信号发送至控制系统2中,控制系统2计算上清液的亚硫酸盐含量,以及计算上清液的亚硫酸盐含量与临界亚硫酸盐含量之间的偏差,然后根据所述偏差控制氧化风机1的工作数目及频率。使得上清液的亚硫酸盐含量与临界亚硫酸盐含量之间的偏差在预设范围内,控制逻辑可参考图3。

31.所述亚硫酸盐测试箱3包括箱体以及设置于箱体上的氧化还原电极、钙离子在线测试仪、ph计、溶氧仪及温度计,通过氧化还原电极、钙离子在线测试仪、ph计、溶氧仪及温度计分别检测氧化还原电位、ca

2

浓度、h

浓度、o2浓度及温度信号,然后送入控制系统2中,控制系统2根据氧化还原电位、ca

2

浓度、h

浓度、o2浓度及温度信号计算上清液的亚硫酸盐含量,其中,所述箱体包括长条形长方体槽以及固定于长条形长方体槽顶部开口处的带孔盖板,其中,氧化还原电极、钙离子在线测试仪、ph计、溶氧仪及温度计均插入于带孔盖板上的通孔内。

32.本发明还包括确定临界亚硫酸盐含量,具体过程为:

33.1)获取水力旋流器7底部排出的固相,经过滤得石膏固体,通过去离子水冲洗石膏固体,直至滤液为中性,然后在45℃下烘干,得石膏样品;

34.2)利用碘量法测定石膏样品中亚硫酸钙的含量;

35.3)在不同运行工况下,以石膏样品中亚硫酸钙的含量为横坐标,以水力旋流器7溢流的亚硫酸盐含量为纵坐标,绘制对照图;

36.4)根据对石膏中所含亚硫酸钙含量的要求,由对照图获得对应的水力旋流器7溢流的亚硫酸盐含量,并将水力旋流器7溢流的亚硫酸盐含量作为临界亚硫酸盐含量。

37.实施例一

38.本实施例中实测亚硫酸盐含量小于临界含硫(iv)物质含量的95%,则通过降低氧化风机1的频率或减少运行台数,使实测亚硫酸盐含量处于临界亚硫酸盐含量的95%

‑

100%区间内。

39.实施例二

40.本实施例中实测亚硫酸盐含量大于临界亚硫酸盐含量。

41.则通过增大氧化风机1的频率或增加运行台数,使实测亚硫酸盐含量处于临界亚硫酸盐含量的95%

‑

100%区间内。

42.实施例三

43.本实施例中实测亚硫酸盐含量处于临界亚硫酸盐含量的95%~100%。

44.则氧化风机1的频率或运行台数保持不变,使实测亚硫酸盐含量稳定在临界亚硫酸盐含量的95%

‑

100%区间内。

45.申请人声明,本发明通过上述实施例来说明本发明提供的一种湿法脱硫浆液氧化过程实时控制的装置与方法,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。