1.本发明涉及传动箱试验技术领域,尤其是一种适用于燃气轮机传动箱体试验的衬套及其安装方法。

背景技术:

2.燃气轮机下部传动箱是燃气轮机重要的附件设备之一,由多个齿轮轴啮合装配组成,具有以下功能:在燃气轮机起动过程中,将起动电机的扭矩传递给压气机转子,从而驱动压气机工作;在燃气轮机正常运行时,将压气机扭矩分别传递给与其相连接的滑油组件和燃油泵,从而为燃气轮机提供滑油和燃油。同时,将压气机轴承润滑油汇集后由滑油组件抽吸循环。因此下部传动箱对燃气轮机能否正常运转有着重要作用。

3.下部传动箱在燃气轮机上运行时,压气机油腔内滑油经下部传动箱顶部过渡段后分为两部分,一部分由中央传动轴轴承端盖半月孔经轴承回至油箱,起到轴承润滑作用;另一部分从端盖的圆孔进入下部传动箱壳体,回油箱。

4.目前,国内单独对燃气轮机下部传动箱进行试验的研究工作非常少,且若试验时为下部传动箱提供其在燃气轮机上运行时的相同滑油流量,会有两个不足之处:一是下部传动箱独立运行时,其中央传动轴顶部轴承润滑所需滑油量远小于提供的滑油量;二是实现大流量供应,需要配置较高参数的泵,试验台建设成本较高。

5.对下部传动箱进行独立试验时,若直接提供顶部轴承润滑所需的滑油量,由于端盖的特殊结构,存在凸阶,滑油会直接由端盖的圆孔进入下部传动箱壳体,很少量部分可能会进入轴承润滑,进而影响试验结果。

技术实现要素:

6.本技术人针对上述现有试验技术中的缺点,提供一种结构合理的一种适用于燃气轮机传动箱体试验的衬套及其安装方法,从而。

7.本发明所采用的技术方案如下:

8.一种适用于燃气轮机传动箱体试验的衬套,配套有传动箱体,所述传动箱体内设有驱动轴,传动箱体口部设有限量供油组件,

9.所述限量供油组件包括:顶部筒管、与顶部筒管伸入传动箱体一端相连的顶部过渡段、连接在顶部过渡段背离顶部筒管一侧的轴端盖,轴端盖同轴套设在驱动轴上;顶部过渡段内同轴设置聚油衬套,

10.所述聚油衬套包括壳体、设置在壳体上的溢流孔,

11.所述顶部筒管的壁内设有进油通道,进油通道的出油一端连通至壳体口部,

12.所述轴端盖靠近驱动轴的圆周位置设有凸阶,所述壳体底部与溢流孔底部之间的竖直高度,大于轴端盖的凸阶高度。

13.作为上述技术方案的进一步改进:

14.所述壳体为圆管状,壳体内壁靠近进油通道处倒角设置。

15.壳体内壁倒角处与进油通道的外径齐平。

16.所述壳体顶部端面与进油通道的出油口齐平,壳体底部端面与轴端盖相接触。

17.所述壳体与顶部过渡段之间间隙配合。

18.一种制造适用于燃气轮机传动箱体试验的衬套的方法,包括如下步骤:

19.一、衬套制作:根据顶部过渡段的内径,选用对应外径的金属管,截取金属管的长度,即为进油通道的出油口所在面与轴端盖之间的距离,获得衬套毛坯;

20.在衬套毛坯上线切割溢流孔;

21.对溢流孔的顶角处倒圆角;

22.在衬套毛坯内壁倒角设置,倒角位置和溢流孔位置分别位于衬套毛坯的两端;

23.微调衬套毛坯的外径,使衬套成品与顶部过渡段内壁之间的公差配合为h8/f7,加工表面粗糙度为6.3级;

24.二、衬套安装:将衬套成品手推安装至顶部过渡段内,与顶部过渡段内壁中等间隙配合。

25.作为上述技术方案的进一步改进:

26.所述顶部过渡段的内径范围取125

‑

130mm,顶部过渡段的外径范围取130

‑

135mm;壁厚范围7

‑

8mm。

27.线切割溢流孔位置在距离钢管毛坯件底部16mm处,沿筒体圆周均匀切割4个长孔作为溢流孔,长孔四周倒r6圆角。

28.公差选用f7级,上偏差

‑

0.043,下偏差

‑

0.083;与传动箱体的顶部过渡段的公差配合最大间隙为0.146,最小间隙为0.043。

29.本发明的有益效果如下:

30.本发明结构紧凑、合理,操作方便、控油精确,尤其适用于燃气轮机下部传动箱单件试验;在滑油流经的路径上增设聚油衬套,聚油衬套能够同时对传动箱体内部供油,还能够为轴承提供所需的滑油,由于轴承、传动箱体所需油量不同,通过聚油衬套的溢流孔所溢出的滑油量少于经过轴端盖流入传动箱体的滑油,本发明的聚油衬套能实现油量的分配,保证轴承润滑稳定、传动箱体供油充足。

31.本发明中,溢流孔有多个,从壳体圆周均匀出油;壳体顶部内壁倒角设置,能够保证进油通道的油路通畅。

32.本发明中的聚油衬套与顶部过渡段之间间隙配合,且聚油衬套的高度正好能卡在轴端盖和顶部筒管之间,这样既能够保证油液的流动、润滑效果,又能够保证聚油衬套不易发生轴向和径向窜动。

附图说明

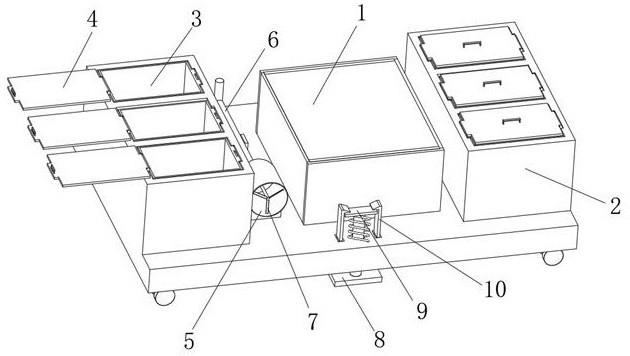

33.图1为本发明的剖视图。

34.图2为本发明的聚油衬套结构示意图。

35.图3为本发明的聚油衬套安装结构示意图。

36.其中:1、传动箱体;2、驱动轴;3、轴承;4、顶部筒管;5、顶部过渡段;6、轴端盖;7、聚油衬套;8、进油通道;

37.701、壳体;702、溢流孔。

具体实施方式

38.下面结合附图,说明本发明的具体实施方式。

39.如图1

‑

图3所示,本实施例的适用于燃气轮机传动箱体试验的衬套,配套有传动箱体1,传动箱体1内设有驱动轴2,传动箱体1口部设有限量供油组件,

40.限量供油组件包括:顶部筒管4、与顶部筒管4伸入传动箱体1一端相连的顶部过渡段5、连接在顶部过渡段5背离顶部筒管4一侧的轴端盖6,轴端盖6同轴套设在驱动轴2上;顶部过渡段5内同轴设置聚油衬套7,

41.聚油衬套7包括壳体701、设置在壳体701上的溢流孔702,

42.顶部筒管4的壁内设有进油通道8,进油通道8的出油一端连通至壳体701口部,

43.轴端盖6靠近驱动轴2的圆周位置设有凸阶,壳体701底部与溢流孔702底部之间的竖直高度,大于轴端盖6的凸阶高度。

44.壳体701为圆管状,壳体701内壁靠近进油通道8处倒角设置。

45.壳体701内壁倒角处与进油通道8的外径齐平。

46.壳体701顶部端面与进油通道8的出油口齐平,壳体701底部端面与轴端盖6相接触。

47.壳体701与顶部过渡段5之间间隙配合。

48.本实施例的制造适用于燃气轮机传动箱体试验的衬套的方法,包括如下步骤:

49.一、衬套制作:根据顶部过渡段5的内径,选用对应外径的金属管,截取金属管的长度,即为进油通道8的出油口所在面与轴端盖6之间的距离,获得衬套毛坯;

50.在衬套毛坯上线切割溢流孔702;

51.对溢流孔702的顶角处倒圆角,倒角的目的是减少堵油现象;

52.在衬套毛坯内壁倒角设置,倒角位置和溢流孔702位置分别位于衬套毛坯的两端;

53.微调衬套毛坯的外径,使衬套成品与顶部过渡段5内壁之间的公差配合为h8/f7,加工表面粗糙度为6.3级;

54.二、衬套安装:将衬套成品手推安装至顶部过渡段5内,与顶部过渡段5内壁中等间隙配合。

55.顶部过渡段5的内径范围取125

‑

130mm,顶部过渡段5的外径范围取130

‑

135mm;壁厚范围7

‑

8mm。

56.线切割溢流孔702位置在距离钢管毛坯件底部16mm处,沿筒体圆周均匀切割4个长孔作为溢流孔702,长孔四周倒r6圆角。

57.公差选用f7级,上偏差

‑

0.043,下偏差

‑

0.083;与传动箱体1的顶部过渡段5的公差配合最大间隙为0.146,最小间隙为0.043。

58.本实施例的具体结构及工作原理如下:

59.如图1

‑

图3所示,本发明的传动箱体1内有驱动轴2,驱动轴2伸至传动箱体1的口部,在驱动轴2上同轴套设轴端盖6。轴端盖6的外圆圆周处同轴套设顶部过渡段5,参考图3,顶部过渡段5靠近轴端盖6的一端为锥形,锥形小端向背离轴端盖6一侧收拢;在顶部过渡段5的小端圆柱形延伸出筒状结构,此筒状部分与顶部筒管4的内壁相接。在顶部过渡段5靠近顶部筒管4的一端内置有聚油衬套7,聚油衬套7内壁的倒角位置连接进油通道8的出油端,进油通道8所输出的油正好完全落入聚油衬套7内。

60.参考图3中的箭头,为滑油的流向。滑油先从进油通道8进入聚油衬套7,然后聚集聚油衬套7底部,如果油液高度高于溢流孔702底部,则从溢流孔702底部流动进入轴承3端盖的孔,进入传动箱体1;而聚油衬套7内的滑油液位要高于轴端盖6的凸阶高度后,滑油才会进入轴承3所在位置进行油润滑。

61.参考图3,轴端盖6的凸阶比溢流孔702的最低处要低,且凸阶跟驱动轴2之间间隙很小,凸阶和壳体701之间有一条暂存滑油的槽,使滑油不能全部落到轴承3处,从而保证轴承3所需要的少量滑油的精准供给。

62.制作聚油衬套7的过程为:下部传动箱体1内径128mm,选用gb/t 17395中规定的外径133mm、壁厚7.5的无缝钢管,按照传动箱体1和轴端盖6之间的端面距离,截取长为61mm的无缝钢管毛坯件;使用线切割,在距离钢管毛坯件底部16mm处,沿周均匀切割4个60

×

20长孔作为溢流孔702长孔四周倒r6圆角;对管体距离顶部15mm部分制作倒角;用于让开供油口;将管体外径加工至外径128mm,公差选用f7级;与传动箱体1的顶部过渡段5的公差配合为h8/f7,加工表面粗糙度为6.3级。

63.测试是否安装合格时,先在顶部过渡段5放置聚油衬套7,在进油通道8的进油口连接外界油管;开启油泵,观察滑油漫过轴端盖6凸阶,部分滑油流至轴承3处,部分滑油从溢流孔702进入箱体内;如果没有增加聚油衬套7,开启油泵,滑油直接进入箱体内,没有流至轴承3处润滑;更不能控制对轴承3润滑所需的油量。

64.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。