一种新能源电池软包铝塑膜r角厚度检测装置及方法

技术领域

1.本发明涉及新能源电池检测技术领域,更具体地说,涉及一种新能源电池软包铝塑膜r角厚度检测装置及方法。

背景技术:

2.三星手机锂电池爆炸事件引起了人们对新能源电池安全的重视,究其原因,锂电池爆炸最大可能是电池软包的铝塑膜r角处厚度不够,而对于电池r角处铝塑膜厚度的检测手段成为了突破难点;在电池r角的顶点处,理论上铝塑膜厚度最小,这个位置的铝塑膜呈现r形,因此称其为铝塑膜r角厚度检测,以特指r角顶点处的厚度检测,r角厚度是整个电池软包安全与否的关键;

3.常规检测是把铝塑膜展开再剪下,用病例切片机打磨,检测切口的金相组织以确定其厚度;该方法的缺点在于:1、手工打磨,费时费力,剪切、打磨过程中造成铝塑膜拉伸变形,进而影响r角厚度误差;2、容易起毛边,加大误差;3、检测的仅仅是剪切面这一条线状带,难以完全代表电池完整形态下r角处铝塑膜的厚度。

技术实现要素:

4.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种新能源电池软包铝塑膜r角厚度检测装置及方法。

5.本发明解决其技术问题所采用的技术方案是:

6.构造一种新能源电池软包铝塑膜r角厚度检测装置,其中,包括r角治具,所述r角治具包括底座,所述底座上设置有与电池铝塑膜上r角形状匹配的斜向的三角锥形凸台,所述三角锥形凸台的三角形顶端朝上,所述底座上设置有对所述三角锥形凸台上放置的电池铝塑膜剪切下来的带r角的边角部进行压持的上盖,所述上盖上设置有与所述边角部的r角正对的三角形孔。

7.本发明所述的新能源电池软包铝塑膜r角厚度检测装置,其中,所述底座上设置有上端开口的凹形腔,所述三角锥形凸台设置在所述凹形腔内,所述上盖处于压持状态时封盖所述凹形腔的上端开口。

8.本发明所述的新能源电池软包铝塑膜r角厚度检测装置,其中,所述上盖与所述底座转动连接。

9.本发明所述的新能源电池软包铝塑膜r角厚度检测装置,其中,所述底座的外侧表面设置有观测所述凹形腔的内部的观测窗口。

10.本发明所述的新能源电池软包铝塑膜r角厚度检测装置,其中,所述上盖的一端通过合页与所述底座铰接,所述上盖处于压持状态时所述上盖另一端与所述凹形腔的上端可拆卸连接或紧贴。

11.本发明所述的新能源电池软包铝塑膜r角厚度检测装置,其中,所述上盖与所述凹形腔相连接的一端设置有定位块,所述凹形腔的上端设置有与所述定位块对应的定位槽。

12.本发明所述的新能源电池软包铝塑膜r角厚度检测装置,其中,所述合页包括相铰接的第一连接片和第二连接片;所述第一连接片与所述底座的外侧表面连接,所述第二连接片与所述上盖的下表面连接;所述凹形腔的上端设置有避让所述第二连接片的避让开口。

13.本发明所述的新能源电池软包铝塑膜r角厚度检测装置,其中,所述新能源电池软包铝塑膜r角厚度检测装置还包括x射线荧光光谱仪和用于电池铝塑膜的外侧表面定位的平面治具。

14.一种新能源电池软包铝塑膜r角厚度检测方法,应用如上述的新能源电池软包铝塑膜r角厚度检测装置,其中,包括以下步骤:

15.第一步:将已成型r角的电池铝塑膜上带r角的边角部剪下,放置在三角锥形凸台上定位;

16.第二步:通过上盖压持住三角锥形凸台上边角部,此时边角部的r角可通过三角形孔进行检测;

17.第三步:将r角治具放入x射线荧光光谱仪样品台上,进行r角处厚度检测。

18.本发明所述的新能源电池软包铝塑膜r角厚度检测方法,其中,还包括方法:

19.第四步:通过x射线荧光光谱仪的cdd摄像机进行视觉观测或识别确定检测位置,确定检测位置后开始进行检测,检测完成后输出检测报告;

20.所述检测位置预先在电脑上设置多个,每次启动检测自动检测预选位置的厚度。

21.本发明的有益效果在于:应用本技术的方式方法,直接对已成型r角的电池铝塑膜上带r角的边角部剪下,放置在三角锥形凸台上定位,再通过上盖压持住三角锥形凸台上边角部,此时边角部的r角可通过三角形孔进行检测,彻底的改变了现有的工艺,不仅能够检测完整形态下r角处铝塑膜的厚度,检测效率大幅提升的同时极大降低毛边、延展性等引起误差的因素,提升检测可靠性以及精度。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图及实施例对本发明作进一步说明,下面描述中的附图仅仅是本发明的部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图:

23.图1是本发明较佳实施例的新能源电池软包铝塑膜r角厚度检测装置结构示意图;

24.图2是本发明较佳实施例的新能源电池软包铝塑膜r角厚度检测装置另一角度结构示意图;

25.图3是本发明较佳实施例的新能源电池软包铝塑膜r角厚度检测装置爆炸图;

26.图4是本发明较佳实施例的新能源电池软包铝塑膜r角厚度检测装置电池铝塑膜剪切下来的带r角的边角部示意图;

27.图5是本发明较佳实施例的新能源电池软包铝塑膜r角厚度检测方法流程图。

具体实施方式

28.为了使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的部分实施例,而

不是全部实施例。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

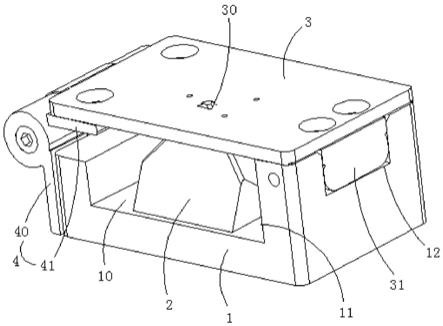

29.本发明较佳实施例的新能源电池软包铝塑膜r角厚度检测装置,如图1所示,同时参阅图2

‑

4,包括r角治具,r角治具包括底座1,底座1上设置有与电池铝塑膜上r角形状匹配的斜向的三角锥形凸台2,三角锥形凸台2的三角形顶端朝上,底座1上设置有对三角锥形凸台2上放置的电池铝塑膜剪切下来的带r角的边角部进行压持的上盖3,上盖3上设置有与边角部的r角正对的三角形孔30;

30.应用本技术的方式方法,直接对已成型r角的电池铝塑膜上带r角的边角部剪下,放置在三角锥形凸台2上定位,再通过上盖3压持住三角锥形凸台2上边角部,此时边角部的r角可通过三角形孔30进行检测,彻底的改变了现有的工艺,不仅能够检测完整形态下r角处铝塑膜的厚度,检测效率大幅提升的同时极大降低毛边、延展性等引起误差的因素,提升检测可靠性以及精度;

31.需要说明的是,检测时,边角部可以是部分穿过三角形孔或者部分穿入三角形孔,或者是不穿如三角形孔。

32.优选的,底座1上设置有上端开口的凹形腔10,三角锥形凸台2设置在凹形腔10内,上盖3处于压持状态时封盖凹形腔10的上端开口;结构合理且紧凑,整体性好。

33.优选的,上盖3与底座1转动连接;方便进行打开和压持操作。

34.优选的,底座1的外侧表面设置有观测凹形腔10的内部的观测窗口11;通过侧边开设的观测窗口11,便于观测凹形腔10内部的样本情况。

35.优选的,上盖3的一端通过合页4与底座1铰接,上盖3处于压持状态时上盖3另一端与凹形腔10的上端可拆卸连接或紧贴;需要说明的是,采用紧贴方式时可以依靠上盖自重来进行保持压持;可拆卸连接时,可以采用磁吸、卡接等方式。

36.优选的,上盖3与凹形腔10相连接的一端设置有定位块31,凹形腔10的上端设置有与定位块31对应的定位槽12;避免移位,保障三角形孔位置的准确性。

37.优选的,合页4包括相铰接的第一连接片40和第二连接片41;第一连接片40与底座1的外侧表面连接,第二连接片41与上盖3的下表面连接;凹形腔10的上端设置有避让第二连接片41的避让开口13;结构合理,且不会存在干涉情况,整体性好。

38.优选的,新能源电池软包铝塑膜r角厚度检测装置还包括x射线荧光光谱仪和用于电池铝塑膜的外侧表面定位的平面治具;平面治具采用现有的治具即可,其用途是将平放或侧放状态下电池铝塑膜进行夹持定位,然后送至光谱仪观测电池铝塑膜的表面厚度。

39.一种新能源电池软包铝塑膜r角厚度检测方法,应用如上述的新能源电池软包铝塑膜r角厚度检测装置,如图5所示,包括以下步骤:

40.s01:将已成型r角的电池铝塑膜上带r角的边角部剪下,放置在三角锥形凸台上定位;

41.s02:通过上盖压持住三角锥形凸台上边角部,此时边角部的r角可通过三角形孔进行检测;

42.s03:将r角治具放入x射线荧光光谱仪样品台上,进行r角处厚度检测;

43.s04:通过x射线荧光光谱仪的cdd摄像机进行视觉观测或识别确定检测位置,确定检测位置后开始进行检测,检测完成后输出检测报告;

44.应用本技术的方式方法,直接对已成型r角的电池铝塑膜上带r角的边角部剪下,放置在三角锥形凸台上定位,再通过上盖压持住三角锥形凸台上边角部,此时边角部的r角可通过三角形孔进行检测,彻底的改变了现有的工艺,不仅能够检测完整形态下r角处铝塑膜的厚度,检测效率大幅提升的同时极大降低毛边、延展性等引起误差的因素,提升检测可靠性以及精度;

45.需要说明的是,检测位置可以预先在电脑上设置好,每次启动检测自动检测预选位置的厚度;检测时可以一次性设置多个检测位置,尽可能测出最小厚度;

46.更详细具体的操作包括:

47.1.将包装成型(或按照包装要求制作成包装形状)的铝塑膜展开,剪下需要检测部位。

48.2.将剪下部分放在夹具上,将检测部位对准夹具上的孔位。合上夹具即完成样品的前处理。

49.3.将带有样品的夹具放进x射线荧光光谱仪样品台上。

50.4.关闭光谱仪检测室门。

51.5.打开光谱仪电源及电脑电源。

52.6.打开电脑上光谱仪操作软件。

53.7.通过光谱仪的cdd摄像机,在电脑上看到样品的图片,根据检测需要选定检测位置(检测位置可以预先在电脑上设置好,每次启动检测自动检测预选位置的厚度,在检测厚度时,三角形孔区域内可以检测多点厚度),点击启动检测。

54.8.等待仪器自动检测样品厚度。

55.9.打印/输出检测报告,查看最小值是否符合残余铝层厚度要求,完成一次检测。

56.10.更换样品,将夹具重新放入,找到定位点,重新定位后继续测量。

57.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。