1.本发明涉及燃气轮机运行及试验技术领域,尤其是一种燃气轮机进排气试验台。

背景技术:

2.燃气轮机广泛应用于电站、船舶、机车等领域,应用不同就需要不同的进排气方式,船用燃气轮机,需要进行各项性能试验,同时也需开展各项科研试验(如优化进排气系统装置),一般采用垂直进排气方式,这就需要一种燃气轮机进排气试验台,而现有的燃气轮机试验台均为室内水平进排气方式,无法满足使用要求。

技术实现要素:

3.本技术人针对上述现有生产技术中的缺点,提供一种燃气轮机进排气试验台,设计合理,易操作,可完成燃气轮机各项试验要求。

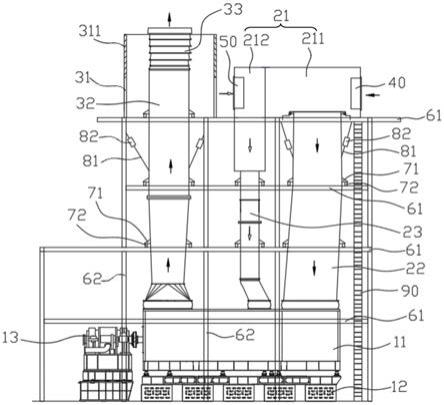

4.本发明所采用的技术方案如下:一种燃气轮机进排气试验台,包括主设备系统、进气冷却空气系统、排气系统和安装架,主设备系统包括燃气轮机、燃气轮机底架、水力测功器和箱装体,燃气轮机布置在箱装体内,箱装体安装在燃气轮机底架上,水力测功器和燃气轮机相连;进气冷却空气系统和排气系统安装在所述安装架上,进气冷却空气系统包括进气室、进气道和冷却空气管道,进气室布置在燃气轮机的上方,进气室内部分隔有独立的燃烧空气室和冷却空气室,燃烧空气室的侧壁上开设燃烧空气进气口,冷却空气室的侧壁上开设冷却空气进气口,燃气轮机中压气机的进气口一通过进气道和燃烧空气室连通,进气道朝上延伸布置,箱装体的箱壁上设置的进气口二通过冷却空气管道和冷却空气室连通,冷却空气管道朝上延伸布置,排气系统包括排气室和排气管道,排气室布置在燃气轮机的上方,排气室的上端敞口布置作为排放口,燃气轮机的排烟口和排气管道的下端口连通,排气管道朝上延伸布置,排气管道的上端口悬伸到排气室中,排气室的四周侧壁上镶嵌有格栅,排气管道的上端口拼接有温度抑制管道,温度抑制管道的四周管壁上开设有空气通道。

5.作为上述技术方案的进一步改进:

6.所述燃烧空气室的燃烧空气进气口处设有燃烧空气过滤器,冷却空气室的冷却空气进气口处设有冷却空气过滤器。

7.所述安装架包括由下而上依次间隔布置的多个平台,所有平台通过多个立柱支撑连接成一体,进气室和排气室布置在最上层平台上,进气道、冷却空气管道和排气管道的管壁穿过其中若干平台且所述管壁和若干平台之间相连。

8.所述进气道、冷却空气管道和排气管道的管壁分别通过减振机构和对应平台相连,减振机构包括安装支架和减振器一,安装支架固定在所述管壁上,减振器一安装在对应平台上,每个管壁和对应平台之间相连的减振机构为多个且沿管壁周向均匀间隔布置。

9.所述进气道和排气管道的管壁四周分别连接多个拉杆,每个拉杆倾斜而上布置且拉杆的上端固定在其中一个立柱上,每个管壁所连的拉杆沿周向均匀间隔布置,每个拉杆分成两段且两段之间通过减振器二相连。

10.所述温度抑制管道包括多个锥形管,锥形管的小端口朝上、大端口朝下布置,所有锥形管由下而上依次叠加布置,每个锥形管的大端口套设在相邻下方锥形管的小端口外部且二者之间通过多个沿周向间隔布置的连接板连接成一体,相邻两个锥形管之间的所有连接板中相邻的两个连接板之间形成空气通道供排气室中的空气进入温度抑制管道内部。

11.所述温度抑制管道的上端口布置在排气室上端口的上方。

12.所述所有平台之间设有直爬梯供人到达各个平台。

13.本发明的有益效果如下:本技术使用时,外界空气从燃烧空气进气口进入到燃烧空气室后,沿进气道朝下流动至燃气轮机的压气机中利用,同时,外界空气还会经过冷却空气进气口进入冷却空气室,之后沿冷却空气管道朝下流动至箱装体中,对燃气轮机进行风冷。燃气轮机排出的烟气进入排气管道,烟气经过排气管道、温度抑制管道朝上流动并从排气室的上端口排出。即无论是燃烧空气、冷却空气的进入,还是烟气的排出,均在上下方向上进行(即垂直进排气方式),设计合理,整个结构较为简单,易操作,可完成燃气轮机各项试验要求。

附图说明

14.图1是本发明的结构示意图。

15.图2是图1中温度抑制管道的放大图。

16.其中:11、燃气轮机;12、燃气轮机底架;13、水力测功器;21、进气室;211、燃烧空气室;212、冷却空气室;22、进气道;23、冷却空气管道;31、排气室;311、格栅;32、排气管道;33、温度抑制管道;331、锥形管;40、燃烧空气过滤器;50、冷却空气过滤器;61、平台;62、立柱;71、安装支架;72、减振器一;81、拉杆;82、减振器二;90、直爬梯。

具体实施方式

17.下面结合附图,说明本发明的具体实施方式。

18.如图1

‑

2所示,本实施例的燃气轮机进排气试验台,;包括主设备系统、进气冷却空气系统、排气系统和安装架,主设备系统包括燃气轮机11、燃气轮机底架12、水力测功器13和箱装体,燃气轮机11布置在箱装体内,箱装体安装在燃气轮机底架12上,水力测功器13和燃气轮机11相连;进气冷却空气系统和排气系统安装在安装架上,进气冷却空气系统包括进气室21、进气道22和冷却空气管道23,进气室21布置在燃气轮机11的上方,进气室21内部分隔有独立的燃烧空气室211和冷却空气室212,燃烧空气室211的侧壁上开设燃烧空气进气口,冷却空气室212的侧壁上开设冷却空气进气口,燃气轮机11中压气机的进气口一通过进气道22和燃烧空气室211连通,进气道22朝上延伸布置,箱装体的箱壁上设置的进气口二通过冷却空气管道23和冷却空气室212连通,冷却空气管道23朝上延伸布置,排气系统包括排气室31和排气管道32,排气室31布置在燃气轮机11的上方,排气室31的上端敞口布置作为排放口,燃气轮机11的排烟口和排气管道32的下端口连通,排气管道32朝上延伸布置,排气管道32的上端口悬伸到排气室31中,排气室31的四周侧壁上镶嵌有格栅311,排气管道32的上端口拼接有温度抑制管道33,温度抑制管道33的四周管壁上开设有空气通道。其中,箱装体通常通过减振器安装在燃气轮机底架12上以达到减振的效果。

19.燃烧空气室211的燃烧空气进气口处设有燃烧空气过滤器40,冷却空气室212的冷

却空气进气口处设有冷却空气过滤器50。燃烧空气过滤器40、冷却空气过滤器50均能对经过的空气进行过滤。

20.安装架包括由下而上依次间隔布置的多个平台61,所有平台61通过多个立柱62支撑连接成一体,进气室21和排气室31布置在最上层平台61上,进气道22、冷却空气管道23和排气管道32的管壁穿过其中若干平台61且管壁和若干平台61之间相连。

21.进气道22、冷却空气管道23和排气管道32的管壁分别通过减振机构和对应平台61相连,减振机构包括安装支架71和减振器一72,安装支架71固定在管壁上,减振器一72安装在对应平台61上,每个管壁和对应平台61之间相连的减振机构为多个且沿管壁周向均匀间隔布置。

22.进气道22和排气管道32的管壁四周分别连接多个拉杆81,每个拉杆81倾斜而上布置且拉杆81的上端固定在其中一个立柱62上,每个管壁所连的拉杆81沿周向均匀间隔布置,每个拉杆81分成两段且两段之间通过减振器二82相连。

23.温度抑制管道33包括多个锥形管331,锥形管331的小端口朝上、大端口朝下布置,所有锥形管331由下而上依次叠加布置,每个锥形管331的大端口套设在相邻下方锥形管331的小端口外部且二者之间通过多个沿周向间隔布置的连接板连接成一体,相邻两个锥形管331之间的所有连接板中相邻的两个连接板之间形成空气通道供排气室31中的空气进入温度抑制管道33内部。

24.温度抑制管道33的上端口布置在排气室31上端口的上方。

25.所有平台61之间设有直爬梯90供人到达各个平台61。

26.本技术使用时,外界空气从燃烧空气进气口进入到燃烧空气室211后,沿进气道22朝下流动至燃气轮机11的压气机中利用,同时,外界空气还会经过冷却空气进气口进入冷却空气室,之后沿冷却空气管道23朝下流动至箱装体中,对燃气轮机11进行风冷。燃气轮机11排出的烟气进入排气管道32,烟气经过排气管道32、温度抑制管道33朝上流动并从排气室31的上端口排出。即无论是燃烧空气、冷却空气的进入,还是烟气的排出,均在上下方向上进行(即垂直进排气方式),设计合理,整个结构较为简单,易操作,可完成燃气轮机各项试验要求。

27.另外,由于燃气轮机11试验时,可能会产生一定程度的振动,所以本技术进气道22、冷却空气管道23和排气管道32的管壁分别通过减振器一72和对应平台61相连,能够起到很好地减振效果,避免刚性连接造成的损坏,使得整个试验台的使用寿命延长。实际使用时,进气道22、排气管道32比冷却空气管道23的管道较粗,所以本技术在进气道22、排气管道32的管壁四周设置拉杆81,利用拉杆81对进气道22、排气管道32分别拉住,防止进气道22、排气管道32晃动,保证整个试验台的稳定性。立杆81中设有减振器二82,同样可以避免刚性连接造成的损坏,使得整个试验台的使用寿命较长。

28.本技术排气室31的四周侧壁中设有格栅311,外界空气自格栅311进入到排气室31中,排气管道32的上端拼接有温度抑制管道33,温度抑制管道33中的相邻两个连接板之间形成空气通道,排气室31中的空气可以从所述空气通道中进入到温度抑制管道33中对烟气进行降温,使得排出的烟气温度不会过高。

29.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。