技术特征:

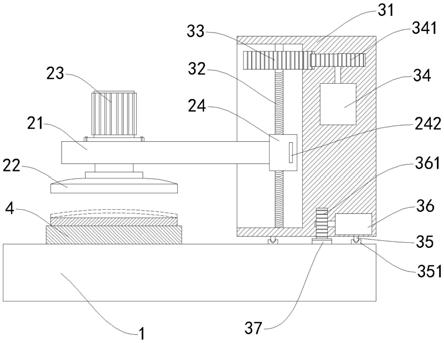

1.导向臂自动打磨系统,其特征在于,包括第一机器人(10),其末端安装有机械抓手(11);所述第一机器人(10)用于实现对导向臂的上料和下料;打磨台(30),用于导向臂的放置;所述打磨台(30)上设置有用于实现对导向臂宽度方向夹紧的第一夹紧装置(31)和对导向臂厚度方向夹紧的第二夹紧装置(32);所述第一机器人(10)将导向臂放置到所述打磨台(30)上并由所述第一夹紧装置(31)、第二夹紧装置(32)进行夹紧;和第二机器人(20),其末端安装有恒力控制装置(21)和打磨头(22),所述第二机器人(20)用于实现对所述导向臂的打磨。2.根据权利要求1所述的导向臂自动打磨系统,其特征在于,所述第一机器人(10)的末端处还安装有视觉检测装置(12),所述视觉检测装置(12)用于对所述导向臂进行两次扫描;其中第一次扫描确定导向臂的中心孔,以引导所述机械抓手(11)抓取所述导向臂中心孔部位后上料放置到所述打磨台(30)上;第二次扫描获取固定在所述打磨台(30)上的导向臂需打磨区域的详细特征,并上传到上位机生成打磨路径,传给第二机器人(20)按照打磨路径执行打磨。3.根据权利要求2所述的导向臂自动打磨系统,其特征在于,所述视觉检测装置(12)还包括底板、结构光源和相机,所述结构光源和相机固定在所述底板上,所述结构光源为所述相机提供光源,所述相机与所述上位机电连接。4.根据权利要求3所述的导向臂自动打磨系统,其特征在于,所述第一夹紧装置(31)包括驱动器(311)、两组对称布置的水平滑块(312)和两组夹紧体(313);所述驱动器(311)固定连接在机架上板(34)上;两组水平滑块(312)滑动连接在所述驱动器(311)的导向轨道内,所述夹紧体(313)分别与所述水平滑块(312)一一对应固定;两组所述夹紧体(313)相对的内侧固定有夹紧板(314),所述驱动器(311)驱动所述水平滑块(312)、夹紧体(313)和夹紧板(314)一起相对运动以在导向臂宽度方向实现对所述导向臂的夹紧或者松开。5.根据权利要求4所述的导向臂自动打磨系统,其特征在于,所述第二夹紧装置(32)包括夹具座(321)和设置在所述夹具座(321)左右两侧的夹紧执行机构;所述夹具座(321)固定在机架中板(35)上;所述夹紧执行机构包括直线夹紧缸(322)、第一连杆(323)、压紧臂(324)和第二连杆(325);所述直线夹紧缸(322)固定在所述夹具座(321)上;所述第一连杆(323)的下端通过螺纹与所述直线夹紧缸(322)的活塞杆连接;上端通过第一销轴连接压紧臂(324);所述第二连杆(325)的上端通过第二销轴与所述压紧臂(324)的中部连接,下端通过第三销轴转动支撑在所述夹具座(321)上;所述直线夹紧缸(322)的运动带动所述第一连杆(323)上下移动,以推动所述压紧臂(324)绕第二销轴旋转,从而在导向臂厚度方向实现对导向臂的向下压紧或向上松开。6.根据权利要求5所述的导向臂自动打磨系统,其特征在于,每个所述压紧臂(324)上用于夹紧所述导向臂的端面均设有可拆卸的压块,所述压紧臂(324)通过所述压块实现对所述导向臂的压紧。7.根据权利要求6所述的导向臂自动打磨系统,其特征在于,所述第一夹紧装置(31)和

所述第二夹紧装置(32)上均设有行程开关,所述行程开关用于感知不同宽度、厚度的导向臂,使得所述第一夹紧装置(31)和所述第二夹紧装置(32)对所述导向臂夹紧。8.一种导向臂的自动打磨方法,其特征在于,所述打磨方法基于权利要求7所述的打磨系统,具体包括如下步骤:s1:第一机器人(10)移动至上料架上方,视觉检测装置(12)对导向臂进行一次扫描,确定导向臂位置,引导第一机器人(10)上的机械抓手(11)抓取导向臂至打磨台(30);s2:导向臂在打磨台(30)上,一端支承在支承块上,另一端支承在第二夹紧装置(32)的夹具座(321)上,机械抓手(11)松开导向臂后,第一夹紧装置(31)和第二夹紧装置(32)分别从宽度方向和厚度方向对导向臂进行夹紧;s3:第一机器人(10)移至被夹紧的导向臂位上方,视觉检测装置(12)对导向臂做二次扫描,获取打磨部位的详细几何特征,上传到上位机系统,生成打磨路径并传给第二机器人(20),第一机器人(10)完成扫描后从打磨台(30)返回上料架;s4:第二机器人(20)移至打磨台(30),按照规划的打磨路径带动打磨头(22)依次进行粗磨、更换细打磨头、细磨工作,完成细磨后第二机器人(20)移至磨具架更换粗打磨头,返回原位等待打磨台(30)的控制信号;第一夹紧装置(31)和第二夹紧装置(32)松开并发出控制信号到第一机器人;s5:第一机器人(10)引导机械抓手抓取打磨完的导向臂移至下料架顺序摆放,放下导向臂后第一机器人(10)返回上料架;s6:循环重复以上步骤。9.一种导向臂的自动打磨方法,其特征在于,所述打磨方法基于权利要求7所述的打磨系统,其中所述打磨台(30)包括第一打磨台(30)和第二打磨台(30),两台所述打磨台(30)对称分布在所述第一机器人(10)和第二机器人(20)之间,具体包括如下步骤:s1:第一机器人(10)移动至上料架上方,视觉检测装置(12)对导向臂进行一次扫描,确定导向臂位置,引导第一机器人(10)上的机械抓手(11)抓取导向臂至第一打磨台(30);s2:导向臂在第一打磨台(30)上,一端支承在支承块上,另一端支承在第二夹紧装置(32)的夹具座(321)上,机械抓手(11)松开导向臂后,第一夹紧装置(31)和第二夹紧装置(32)分别从宽度方向和厚度方向对导向臂进行夹紧;s3:第一机器人(10)移至被夹紧的导向臂位上方,视觉检测装置(12)对导向臂做二次扫描,获取打磨部位的详细几何特征,上传到上位机系统,生成打磨路径并传给第二机器人(20),第一机器人(10)完成扫描后从第一打磨台(30)返回上料架;s4:第一机器人(10)返回上料架后,重复s1的抓取将另一导向臂抓取至第二打磨台(30),继续重复s2、s3,完成扫描后返回原位等待,在第一机器人(10)返回上料架的同时,第二机器人(20)移至第一打磨台(30),按照规划的打磨路径带动打磨头(22)依次进行粗磨、更换细打磨头、细磨工作,完成细磨后第二机器人(20)移至磨具架更换粗打磨头;s5:完成步骤s4后,第一打磨台(30)发出第一夹紧装置(31)和第二夹紧装置(32)松开导向臂信号,第一机器人(10)抓取第一打磨台(30)上打磨完的导向臂移至下料架顺序摆放,放下导向臂后第一机器人(10)返回上料架;s6:完成步骤s4后,第二机器人(20)再移至第二打磨台(30),按照规划的路径带动打磨头(22)依次进行粗磨、更换细打磨头、细磨工作,完成细磨后第二机器人(20)移至磨具架更

换粗打磨头,返回原位等待第一打磨台(30)的控制信号;s7:第二打磨台(30)发出第一夹紧装置(31)和第二夹紧装置(32)松开导向臂信号,第一机器人(10)抓取第二打磨台(30)上打磨完的导向臂移至下料架顺序摆放,放下导向臂后第一机器人(10)返回上料架;s8:依次重复循环以上步骤。

技术总结

本发明公开了导向臂自动打磨系统即打磨方法,涉及空气悬架导向臂制造领域,具体包括第一机器人,其末端安装有机械抓手;所述第一机器人用于实现对导向臂的上料和下料;打磨台,用于导向臂的放置;所述打磨台上设置有用于实现对导向臂宽度方向夹紧的第一夹紧装置和对导向臂厚度方向夹紧的第二夹紧装置;所述第一机器人将导向臂放置到所述打磨台上并由所述第一夹紧装置、第二夹紧装置进行夹紧;和第二机器人,其末端安装有恒力控制装置和打磨头,所述第二机器人用于实现对所述导向臂的打磨;通过在打磨台上设置夹紧装置实现对导向臂上下左右的同步夹紧,为打磨质量的提升提供了极大地促进作用;提高了打磨质量。提高了打磨质量。提高了打磨质量。

技术研发人员:王爱民 石朝阳 朱云龙 申回春

受保护的技术使用者:东风汽车底盘系统有限公司

技术研发日:2021.07.23

技术公布日:2021/11/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。