1.本发明属于轧辊铸造技术领域,特别涉及一种棒线材轧机的离心复合高速钢轧辊及其制备方法。

背景技术:

2.轧辊制造技术的发展始终伴随着轧钢和轧制技术的进步而发展。为满足更高轧制需求,提升轧辊综合性能,降低轧辊事故率及磨削量,并延长换辊周期,提升小时产量,非常有必要进行高速钢轧辊与棒线材轧机的适应性研究,促进高速钢轧辊在棒线材轧机上的推广应用。

技术实现要素:

3.解决的技术问题:本技术主要是提出一种棒线材轧机的离心复合高速钢轧辊及其制备方法,解决现有技术中存在的轧辊事故率及磨削量高等技术问题;针对棒材轧机的轧制特性,通过化学成分的合理调配,运用特殊的变质处理及热处理工艺技术,生产出适合棒线材轧机使用的高速钢轧辊,具有更强的耐磨性和抗冷热疲劳能力。

4.技术方案:

5.一种棒线材轧机的离心复合高速钢轧辊,所述棒线材轧机的离心复合高速钢轧辊由外层、一次芯部、二次芯部离心复合浇铸而成;所述外层化学成分及重量百分比为:c:1.8

‑

2.0%,si:0.65

‑

0.75%,mn:0.35

‑

0.45%,p≤0.05%,s≤0.03%,cr:4.4

‑

4.6%,ni:0.5

‑

0.7%, mo:5.9

‑

6.1%,v:5.9

‑

6.1%,其余为铁及不可避免的杂质元素;所述一次芯部化学成分及重量百分比为:c:1.0

‑

1.1%,si:1.5

‑

1.6%,mn:0.4

‑

0.5%,p≤0.05%,s≤0.03%,cr≤0.2%, ni≤0.2%,mo≤0.2%,其余为铁及不可避免的杂质元素;所述二次芯部化学成分及重量百分比为:c:3.3

‑

3.4%,si:2.1

‑

2.4%,mn:0.4

‑

0.5%,p≤0.08%,s≤0.015%,cr:0.1

‑

0.2%, ni:0.4

‑

0.5%,mo≤0.1%,v≤0.05%,w≤0.05%,mg:0.03

‑

0.06%,re0.01

‑

0.03%,其余为铁及不可避免的杂质元素。

6.作为本发明的一种优选技术方案:所述外层材质为高速钢,一次芯部和二次芯部材质为球墨铸铁,轧辊工作面为最外层的离心层,按新轧辊的辊面直径减去轧辊使用报废后的辊面直径计算轧辊工作面厚度,按轧辊工作面的工艺要求调整外层化学成分及重量百分比后,采用离心浇注,待温度降到1280℃

‑

1300℃,继续离心浇入一次芯作为过渡层,既确保与外层的工作层融合又能避免工作层过度冲刷,继续离心过程待温度达1180℃

‑

1200℃时,离心机停机,将离心层及型筒整体吊装配模,最后进行二次芯部铁水浇注充芯,形成一支完整的轧辊。

7.一种棒线材轧机的离心复合高速钢轧辊的制备方法,步骤为:

8.第一步:按外层化学成分及重量百分比称取生铁、镍板、钼板、低碳铬铁、锰铁、钒铁;

9.在中频感应电炉内加入生铁、镍板、钼板、低碳铬铁、锰铁、钒铁进行熔炼;

10.第二步,外层炉前铁水处理:加入占炉内钢水质量分数0.8%的钒铁进行合金化,出炉前 2

‑

4min加入占炉内钢水质量分数0.1%的金属铝进行脱氧;

11.第三步:按一次芯部化学成分及重量百分比称取生铁、锰铁、硅铁;在中频感应电炉内加入生铁、锰铁、硅铁进行熔炼;

12.第四步,一次芯部炉前铁水处理:出炉前13

±

2min加入占炉内钢水质量分数0.03%的金属铝进行脱氧;

13.第五步:按二次芯部化学成分及重量百分比称取生铁、镍板、硅铁、低碳铬铁;在中频感应电炉内加入生铁、镍板、硅铁、低碳铬铁进行熔炼;

14.第六步,二次芯部炉前铁水处理:加入占炉内钢水质量分数1.2%的稀土镁、占炉内钢水质量分数0.4%的硅铁粒、占炉内钢水质量分数0.4%的硅锆合金粒。

15.作为本发明的一种优选技术方案:所述外层与一次芯部都是采用不间断离心浇注,二次芯部采用固定的定点浇注。

16.作为本发明的一种优选技术方案:所述一次芯是在高合金的外层与低合金的芯部二次芯之间形成过度,既保证相互融合没有机械分层,又确保二次芯浇注时不会冲刷到外层,保证了不会有铬、钼硬质合金被冲刷进入轧辊芯部,铬、钼合金大量进入芯部会造成轧辊辊颈部位硬度超高,脆性变大,轧辊在轧钢车间使用时,辊颈部位会有断裂风险。

17.作为本发明的一种优选技术方案:所述第六步严格控制炉前铁水s含量,脱s≤2次;稀土镁要加入到铁水包堤坝内,并用铁屑覆盖;高温静置:提温至1480

±

5℃,停电静置20min。

18.作为本发明的一种优选技术方案:所述第二步中钒铁粒度为3

‑

8mm。

19.有益效果:本技术所述棒线材轧机的离心复合高速钢轧辊及其制备方法采用以上技术方案与现有技术相比,具有以下技术效果:

20.1、本发明针对棒材轧机的轧制特性,通过化学成分的合理调配,运用特殊的变质处理及热处理工艺技术,生产出适合棒线材轧机使用的高速钢轧辊,具有更强的耐磨性和抗冷热疲劳能力。

附图说明

21.图1为本技术的一种棒线材轧机的离心复合高速钢轧辊热处理工艺中高速钢退火工艺曲线图。

22.图2为本技术的一种棒线材轧机的离心复合高速钢轧辊热处理工艺中高速钢预热工艺曲线图。

23.图3为本技术的一种棒线材轧机的离心复合高速钢轧辊热处理工艺中高速钢差温工艺曲线图。

24.图4为本技术的一种棒线材轧机的离心复合高速钢轧辊热处理工艺中高速钢回火工艺曲线图。

具体实施方式

25.为进一步说明各实施例,本发明专利提供有附图,这些附图为本发明专利揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原

理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明专利的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。下面结合说明书附图对本发明的具体实施方式作进一步详细的说明。

26.实施例

27.一种棒线材轧机的离心复合高速钢轧辊,所述棒线材轧机的离心复合高速钢轧辊由外层、一次芯部、二次芯部离心复合浇铸而成;所述外层化学成分及重量百分比为:c:1.8

‑

2.0%, si:0.65

‑

0.75%,mn:0.35

‑

0.45%,p≤0.05%,s≤0.03%,cr:4.4

‑

4.6%,ni:0.5

‑

0.7%,mo: 5.9

‑

6.1%,v:5.9

‑

6.1%,其余为铁及不可避免的杂质元素;所述一次芯部化学成分及重量百分比为:c:1.0

‑

1.1%,si:1.5

‑

1.6%,mn:0.4

‑

0.5%,p≤0.05%,s≤0.03%,cr≤0.2%,ni≤0.2%, mo≤0.2%,其余为铁及不可避免的杂质元素;所述二次芯部化学成分及重量百分比为:c: 3.3

‑

3.4%,si:2.1

‑

2.4%,mn:0.4

‑

0.5%,p≤0.08%,s≤0.015%,cr:0.1

‑

0.2%,ni:0.4

‑

0.5%, mo≤0.1%,v≤0.05%,w≤0.05%,mg:0.03

‑

0.06%,re0.01

‑

0.03%,其余为铁及不可避免的杂质元素。所述外层材质为高速钢,一次芯部和二次芯部材质为球墨铸铁。

28.所述棒线材轧机的离心复合高速钢轧辊的制备方法,步骤为:

29.第一步:按表1所示外层化学成分及重量百分比称取生铁、镍板、钼板、低碳铬铁、锰铁、钒铁;在中频感应电炉内加入生铁、镍板、钼板、低碳铬铁、锰铁、钒铁进行熔炼;

30.元素csimnpscrnimov炉前1.8

‑

2.00.65

‑

0.750.35

‑

0.45≤0.05≤0.034.4

‑

4.60.5

‑

0.75.9

‑

6.15.55

‑

5.65成品1.8

‑

2.00.65

‑

0.750.35

‑

0.45≤0.05≤0.034.4

‑

4.60.5

‑

0.75.9

‑

6.15.9

‑

6.1

31.表1

32.第二步,外层炉前铁水处理:加入占炉内钢水质量分数0.8%的钒铁进行合金化,出炉前 2

‑

4min加入占炉内钢水质量分数0.1%的金属铝进行脱氧;

33.第三步:按表2所示一次芯部化学成分及重量百分比称取生铁、锰铁、硅铁;在中频感应电炉内加入生铁、锰铁、硅铁进行熔炼;

34.元素csimnpscrnimo炉前1.0

‑

1.11.5

‑

1.60.4

‑

0.5≤0.05≤0.03≤0.2≤0.2≤0.2成品1.0

‑

1.11.5

‑

1.60.4

‑

0.5≤0.05≤0.03≤0.2≤0.2≤0.2

35.表2

36.第四步,一次芯部炉前铁水处理:出炉前13

±

2min加入占炉内钢水质量分数0.03%的金属铝进行脱氧;

37.第五步:按表3所示二次芯部化学成分及重量百分比称取生铁、镍板、硅铁、低碳铬铁;在中频感应电炉内加入生铁、镍板、硅铁、低碳铬铁进行熔炼;

38.元素csimnpscrnimovwremg炉前3.35

‑

3.451.2

‑

1.30.4

‑

0.5≤0.08≤0.0150.1

‑

0.20.4

‑

0.5≤0.1≤0.05≤0.05成品3.3

‑

3.42.1

‑

2.40.4

‑

0.5≤0.08≤0.0150.1

‑

0.20.4

‑

0.5≤0.1≤0.05≤0.050.01

‑

0.030.03

‑

0.06

39.表3

40.第六步,二次芯部炉前铁水处理:加入占炉内钢水质量分数1.2%的稀土镁、占炉内钢水质量分数0.4%的硅铁粒、占炉内钢水质量分数0.4%的硅锆合金粒。

41.所述第六步严格控制炉前铁水s含量,脱s≤2次;稀土镁要加入到铁水包堤坝内,并用铁屑覆盖;高温静置:提温至1480

±

5℃,停电静置20min。所述第二步中钒铁粒度为3

‑

8mm。

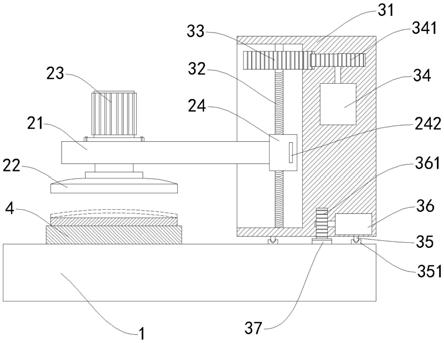

42.所述棒线材轧机的离心复合高速钢轧辊的制备方法中热处理设备和热处理工艺包括:

43.1.退火:

44.热处理设备:箱式炉;

45.工艺曲线如图1所示,580℃保温及降温按辊身温度控制,其余全部按炉温控制。

46.2.差温预热:

47.热处理设备:箱式炉;

48.工艺曲线如图2所示,全部按炉温控制。

49.3.差温处理:

50.热处理设备:差温炉;

51.工艺曲线如图3所示,全部按炉温控制。

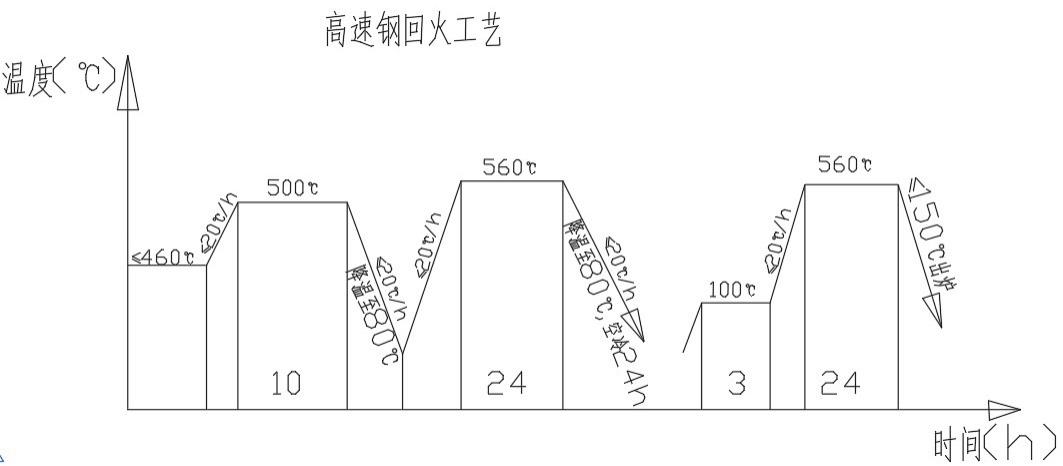

52.4.回火:

53.热处理设备:箱式炉;

54.工艺曲线如图4所示,第一阶段保温,第二段100℃保温及所有升温阶段按炉温控制,其余全部按辊温控制。在轧辊毛坯生产浇铸的过程即第一步

‑

第六步后,再进行四个热处理工艺,对浇铸好的毛坯开箱清理后进行热处理。

55.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案的发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。