硅前体和使用其制造含硅薄膜的方法

1.相关申请的交叉引用

2.本技术要求于2020年5月8日提交的韩国专利申请号10

‑

2020

‑

0054948的优先权和权益,为了所有目的如本文陈述的其通过引用借此并入本文。

3.背景

4.领域

5.本公开涉及可通过气相沉积被沉积作为薄膜的气相沉积化合物,并且更特别地,涉及适用于原子层沉积(ald)或化学气相沉积(cvd)和可用于制造具有优良品质的薄膜,特别地在高工艺温度的新型硅前体,以及使用其制造含硅薄膜的方法。

6.背景讨论

7.含硅薄膜用作半导体技术(比如包括ram(存储器和逻辑芯片)的微电子设备、平板显示器比如薄膜晶体管(tft)和太阳能热应用)中的半导体基材、扩散掩模、氧化屏障和介电膜。

8.特别地,随着半导体设备的集成密度增加,已经需要具有各种性能的含硅薄膜,并且已增加其纵横比。因此,出现了问题,因为使用常规前体沉积含硅薄膜未满足所需性能。

9.当使用常规前体在高度集成的半导体设备上沉积薄膜时,会出现问题,因为难以实现薄膜的优良阶梯覆盖(step coverage)和控制其厚度,而且薄膜中含有杂质。

10.因此,为了沉积高品质的含硅薄膜,除了常规硅前体比如硅烷、二硅烷和卤代硅烷外,还研究和开发了各种硅前体,比如氨基硅烷。

11.广泛使用的氨基硅烷前体通常包括丁基氨基硅烷(bas)、双(叔丁基氨基)硅烷(btbas)、二甲基氨基硅烷(dmas)、双(叔甲基氨基)硅烷(bdmas)、三(二甲基氨基)硅烷(3

‑

dmas)、二乙基氨基硅烷(deas)、双(二乙基氨基)硅烷(bdeas)、二丙基氨基硅烷(dpas)和二异丙基氨基硅烷(dipas)。

12.对于制造含硅薄膜,广泛使用原子层沉积(ald)或化学气相沉积(cvd)。

13.特别地,使用ald来形成含硅薄膜具有优势,因为薄膜的厚度均匀性和物理性能可被改善,从而引起半导体设备的特性改善。由于该优势,使用ald最近大大增加。然而,由于cvd和ald具有不同反应机制,适合应用于cvd的前体,当应用于ald时,可能不会被制造成具有期望品质的薄膜。出于该原因,适用于cvd和ald二者的前体已被越来越多地研究和开发。

14.同时,与使用前体比如三(二甲基氨基)硅烷(3

‑

dmas)(其是氨基硅烷前体之一)有关的专利包括美国专利号5593741。然而,即使当3

‑

dmas用作前体时,仍然无法在高工艺温度下获得高品质的薄膜。另外,甚至当使用以卤素元素取代的硅前体时,其在低温沉积中也是有效的,但在高工艺温度仍然无法获得高品质的薄膜。

15.现有技术文献

16.专利文献

17.(专利文献1)韩国专利申请公开号2011

‑

0017404

18.(专利文献2)美国专利号5593741

技术实现要素:

19.本公开旨在提供适用于原子层沉积(ald)或化学气相沉积(cvd)的新型硅化合物。

20.特别地,本公开的目的是提供包括新型硅化合物的硅前体,由于其可能应用于600℃或更高的高工艺温度,可确保在高温的ald行为,可形成具有低杂质浓度的氧化硅膜(特别地未检测到杂质比如cl、c和n),可确保优良的阶梯覆盖特性和表面特性(粗糙度等),并且因此具有优良的界面特性,同时具有优良的耐腐蚀性;以及使用其制造含硅薄膜的方法。

21.然而,本公开的目的不限于以上提到的目的,本领域的技术人员将从以下描述中清楚地理解本文未提到的其他目的。

22.本公开的一个方面提供了制造薄膜的方法,方法包括将包括由下式1表示的化合物的气相沉积前体引入腔室中的步骤:

23.[式1]

[0024]

six

1n

(nr1r2)(4‑

n

)

[0025]

其中n是1至3范围的整数,x1是选自由cl、br和i组成的组中的任何一种,并且r1和r2各自独立地是氢、具有1至4个碳原子的取代的或未取代的、直链或支链的、饱和或不饱和的烃基或其异构体。

[0026]

本公开的另一方面提供了制造薄膜的方法,其中r1和r2各自独立地包括选自由氢、甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基和其异构体组成的组中的任何一种。

[0027]

本公开的仍另一方面提供了制造薄膜的方法,其中,在式1中,n是3,并且r1和r2各自独立地是异丙基。

[0028]

本公开的还另一方面提供了制造薄膜的方法,其中方法通过选自原子层沉积(ald)和化学气相沉积(cvd)之中的方法进行。

[0029]

本公开的仍还另一方面提供了制造薄膜的方法,其中方法进一步包括注入选自由氧(o2)、水(h2o)、臭氧(o3)、氧(o2)和氢(h2)的混合物、氮(n2)、氨(nh3)、一氧化二氮(n2o)和过氧化氢(h2o2)组成的组中的任何一种或多种反应气体的步骤。

[0030]

本公开的进一步方面提供了制造薄膜的方法,其中方法进一步包括在600℃或更高的工艺温度进行沉积的步骤。

[0031]

本公开的另一进一步方面提供了通过根据本公开的制造方法制造的并且具有0.2nm或更小的表面粗糙度和2.5g/cm3或更大的密度的薄膜。

[0032]

本公开的仍另一进一步发明提供了包括根据本公开制造的薄膜的电子设备,电子设备为选自由半导体设备、显示设备和太阳能电池组成的组中的任何一种。

附图说明

[0033]

图1显示实施例1的前体的核磁共振(nmr)分析的结果。

[0034]

图2是显示当在600℃、700℃和750℃的每个工艺温度使用实施例1的前体进行沉积时,沉积速率(/周期)作为实施例1的前体的注入时间的函数的图(制造实施例1至3)。

[0035]

图3描绘了显示x

‑

射线光电子能谱(xps)结果的图,进行所述x

‑

射线光电子能谱以测量通过分别在600℃(图3a)和750℃(图3b)的工艺温度沉积实施例1的前体制造的氧化硅膜的组成(实验性实施例1)。

[0036]

图4描绘了通过分别在600℃(图4a)和750℃(图4b)的工艺温度沉积实施例1的前体制造的氧化硅膜的原子力显微镜(afm)和扫描电子显微镜(sem)图像,和显示了通过sem分析氧化硅膜的表面状态(包括表面粗糙度(ra))的结果(实验性实施例2)。

[0037]

图5显示了通过分别在600℃(图5a)和750℃的工艺温度(图5b)沉积实施例1的前体制造的氧化硅膜的x

‑

射线反射(xrr)的结果,和显示通过xrr测量的氧化硅膜的密度值(实验性实施例3)。

[0038]

图6显示扫描电子显微镜(sem)的结果,进行所述扫描电子显微镜(sem)以测量通过沉积实施例1的前体制造的氧化硅膜在刻蚀之前(图6a)和刻蚀之后(图6b)的厚度(实验性实施例4)。

具体实施方式

[0039]

下文,将参照附图详细描述本公开的实施方式和实施例,以便本领域的技术人员可以容易地进行本公开。然而,本公开可以以各种不同形式呈现,并且不限于本文和附图所述的实施方式和实施例。在附图中,为了清楚地描述本公开,与描述无关的部分被省略了。

[0040]

本公开的一个方面提供了制造薄膜的方法,方法包括将包括由下式1表示的化合物的气相沉积前体引入腔室中的步骤:

[0041]

[式1]

[0042]

six

1n

(nr1r2)

(4

‑

n)

[0043]

其中n是1至3范围的整数,x1是选自由cl、br和i组成的组中的任何一种,并且r1和r2各自独立地是氢、具有1至4个碳原子的取代的或未取代的、直链或支链的、饱和或不饱和的烃基或其异构体。

[0044]

优选地,r1和r2可以各自独立地是选自由氢、甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基和其异构体组成的组中的任何一种。

[0045]

更优选地,在式1中,n可以是3但不限于此,和r1和r2可各自独立地是异丙基但不限于此。

[0046]

将气相沉积前体引入腔室的步骤可包括但不限于物理吸附步骤、化学吸附步骤以及物理和化学吸附步骤。

[0047]

在本公开的一个实施方式中,气相沉积可包括但不限于原子层沉积(ald)或化学气相沉积(cvd),并且化学气相沉积可包括但不限于金属有机化学气相沉积(mocvd)或低

‑

压力化学气相沉积(lpcvd)。

[0048]

在本公开的一个实施方式中,制造薄膜的方法可进一步包括注入选自由氧(o2)、水(h2o)、臭氧(o3)、氧(o2)和氢(h2)的混合物、氮(n2)、氨(nh3)、一氧化二氮(n2o)和过氧化氢(h2o2)组成的组中的任何一种或多种反应气体的步骤。

[0049]

另外,根据薄膜所需特性也可使用各种含氧反应物、含氮反应物或含碳反应物,但是本公开的范围不限于此。

[0050]

在本公开的一个实施方式中,制造薄膜的方法可在高温进行。前体可在300℃至800℃,优选地600℃至800℃的工艺温度沉积。

[0051]

当在600℃或更高的高工艺温度使用常规硅前体时,难以控制薄膜厚度,并且未提供具有期望特性的高品质薄膜。然而,本公开的新型硅前体即使在600℃或更高也是热稳定

的,并且因此即使在高温工艺中可提供具有优良品质的薄膜。

[0052]

本公开的另一方面提供了通过制造薄膜的方法制造的并且具有0.2nm或更小的表面粗糙度和2.5g/cm3或更大,优选地2.55g/cm3或更大的密度的高纯度非晶氧化硅膜。取决于反应物的选择,薄膜可以作为各种薄膜比如氧化物膜、氮化物膜、碳化物膜、碳氮化物膜和氧氮化物膜提供。另外,由于其表面特性和密度,期望薄膜具有优良界面特性和耐腐蚀性。

[0053]

本公开的仍另一方面提供了包括根据本公开制造的薄膜的多层薄膜。

[0054]

本公开的还另一方面提供了包括根据本公开制造的薄膜的电子设备。电子设备可以是选自由半导体设备、显示设备和太阳能电池组成的组中的任何一种。特别地,薄膜作为3d

‑

nand存储器设备的隧道氧化物膜可展示优良特性。

[0055]

下文,本公开将参考实施例更详细描述,但是本公开的范围不限于这些实施例。

[0056]

[实施例1]二异丙基氨基三氯硅烷(c6h

14

cl3nsi)的产生

[0057]

将sicl4(1.0eq.)放置入烧瓶中,以戊烷(12eq.)稀释,并且然后在0℃保持的水浴中冷却。在搅拌所得溶液的同时,将在戊烷(6eq.)中稀释的二异丙胺(2.87eq.)缓慢添加入溶液中。在完成添加后,在室温搅拌混合物15小时。在完成反应后,过滤反应混合物,并且在大气压煮沸滤液溶液以去除溶剂。获得的液体在减压下纯化以获得无色透明液体。

[0058]

在以下反应方案和化学结构式中显示合成二异丙基氨基三氯硅烷的反应方案和二异丙基氨基三氯硅烷的化学结构,并且如在图1中显示的通过1h

‑

nmr确认二异丙基氨基三氯硅烷的化学结构。

[0059]

[反应方案和化学结构式]

[0060][0061]

另外,获得的化合物具有234.63g/mol的分子量,在室温以无色液体状态,并且具有205℃的沸点。化合物可容易地通过高蒸汽压引入工艺腔室,并且在短时间内可提供足够量的前体。

[0062]

[制造实施例1至3]

[0063]

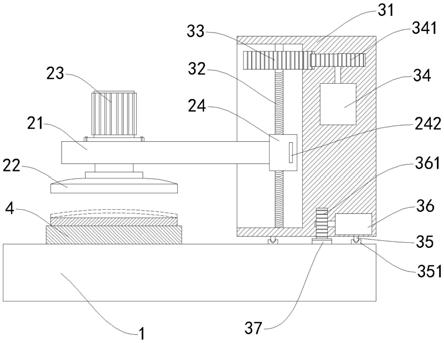

以上实施例1中产生的化合物使用原子层沉积(ald)系统沉积,因此制造氧化硅膜。该实验中使用的基材是裸si晶片。在沉积之前,裸si晶片依次在丙酮、乙醇和di水中各自超声处理10分钟,并且然后裸si晶片上的天然氧化物通过浸泡在10%hf溶液(hf:h2o=1:9)中10秒被去除。

[0064]

具体地,进行原子层沉积多个周期,各自由以下顺序步骤组成:注入实施例1的硅前体x秒;用ar吹扫前体10秒;注入反应气体5秒;和用ar吹扫反应气体10秒。

[0065]

在注入实施例1的硅前体x秒的步骤中,x设置为1至12秒,以200sccm的流速注入用于前体的载气氩(ar),和在600℃至850℃范围的工艺温度进行前体的沉积。

[0066]

将所有容器加热至40℃的温度,以2,000sccm的流速注入用于吹扫的ar。

[0067]

另外,氢(h2)气体和氧(o2)气体(h2 o2)的混合物用作反应气体。在600℃(制造实施例1

‑

1至1

‑

5),700℃(制造实施例2

‑

1至2

‑

5)和750℃(制造实施例3

‑

1至3

‑

5)的工艺温度制造氧化硅薄膜。

[0068]

对于反应气体的注入,将氧(o2)和氢(h2)分别以1,000sccm和325sccm流速供应入反应腔室。

[0069]

分别在以下表1至3和图2中显示制造实施例1至3的沉积工艺条件和沉积结果。

[0070]

如在图2中显示,观察到即使在600℃或更高的更高温度,通过沉积实施例1的硅前体化合物形成薄膜。因此,确认实施例1的硅前体化合物和通过沉积其形成的氧化硅膜甚至在高温具有优良的热稳定性。

[0071]

另外,来自在850℃的工艺温度进行的沉积实验的结果,可确认由于实施例1的前体化合物的热分解,ald工艺不可在850℃或更高的工艺温度应用。

[0072]

[表1]在600℃的工艺温度使用实施例1的前体化合物和反应气体(h2 o2)沉积的结果

[0073][0074]

以上表1显示在600℃的工艺温度进行的沉积的结果。其确认,随着前体的注入时间从1秒增加到12秒,沉积速率逐渐增加,并且在9秒左右观察到自限性反应。

[0075]

[表2]在700℃的工艺温度使用实施例1的前体化合物和反应气体(h2 o2)沉积的结果

[0076][0077]

以上表2显示在700℃的工艺温度进行的沉积的结果。其确认,随着前体的注入时间从1秒增加到12秒,沉积速率从0.84增加到/周期,并且在9秒左右观察到自限性反应。

[0078]

[表3]在750℃的工艺温度使用实施例1的前体化合物和反应气体(h2 o2)沉积的结果

[0079][0080]

以上表3显示在750℃的工艺温度进行的沉积的结果。其确认,随着前体的注入时间从1秒增加到12秒,沉积速率从1.37增加到/周期,并且在9秒左右观察到自限性反应。

[0081]

来自以上表1至3和图2中的沉积结果,其确认,随着前体的注入时间增加,沉积速率增加,并且在除了工艺温度的相同工艺条件下进行的沉积实验中,沉积速率随着工艺温度增加而增加。

[0082]

[实验性实施例1]由实施例1的前体制造的氧化硅膜(sio2)的组成分析

[0083]

通过xps分析,分析通过分别在600℃和750℃的工艺温度沉积实施例1的前体和氧和氢的混合物(h2 o2)制造的氧化硅膜的组成,并且在图3中显示分析的结果。

[0084]

如图3中显示,来自在600℃(图3a)和750℃(图3b)的工艺温度制造的所有薄膜的xps分析的结果,其可确认,没有检测到杂质比如碳(c)、氯(cl)和氮(n),提示形成的硅薄膜具有优良品质且不含有杂质。

[0085]

[实验性实施例2]由实施例1的前体制造的氧化硅膜(sio2)的表面特性

[0086]

通过使用原子力显微镜(afm)和扫描电子显微镜(sem)观察测量分别在600℃和750℃的工艺温度通过沉积实施例1的前体和氧和氢的混合物(h2 o2)制造的氧化硅膜的表面粗糙度(ra),并且在图4中显示测量的结果。

[0087]

如图4中显示,测量表面粗糙度(ra)为0.097nm至0.134nm范围,指示氧化硅膜皆具有低粗糙度(或更小)。另外,其可确认,随着工艺温度增加粗糙度增加(图4a(工艺温度:600℃,和ra:0.097nm)和图4b(工艺温度:750℃,和ra:0.134nm))。

[0088]

该低表面粗糙度也可通过sem确认。

[0089]

[实验性实施例3]由实施例1的前体制造的氧化硅膜(sio2)的密度特性

[0090]

通过xrr分析来分析分别在600℃和750℃的工艺温度通过沉积实施例1的前体和氧和氢的混合物(h2 o2)制造的氧化硅膜的密度,并且在图5显示分析的结果。

[0091]

由图5中的分析结果,确认,在600℃的工艺温度,密度是2.574g/cm3(图5a),和在750℃的工艺温度,密度是2.581g/cm3(图5b)。

[0092]

如以上分析,可确认,制造的薄膜的密度都接近sio2堆积(bulk)薄膜的密度(2.68g/cm3),指示形成的薄膜具有优良品质和优良的耐腐蚀性。

[0093]

[实验性实施例4]由实施例1的前体制造的氧化硅膜(sio2)的干式刻蚀特性

[0094]

通过椭圆计和扫描电子显微镜(sem)分析分别在600℃和750℃的工艺温度通过沉积实施例1的前体和氧和氢的混合物(h2 o2)制造的氧化硅膜的干式刻蚀特性,并且在图6中显示sem分析的结果。

[0095]

在完成沉积之后在刻蚀(as

‑

dep)之前通过椭圆计和sem测量的薄膜的厚度分别是30.6nm和31nm。

[0096]

在沉积的薄膜在室温通过浸渍在氢氟酸的溶液(hf,以1:200在蒸馏水中稀释)中刻蚀15分钟之后,薄膜的厚度通过椭圆计和sem测量。结果,测量厚度分别为10.3nm和8nm。即,通过椭圆计和sem测量的厚度值分别对应于1.35和1.53的刻蚀速率。

[0097]

如上述,确认本公开的新型硅前体即使在600℃或更高的高工艺温度也是热稳定的,并且因此可应用于高温ald,并且新型硅前体使用低薄膜生长速率和均匀沉积速率使精确的厚度控制成为可能,并且具有优良的密度和刻蚀特性。另外,确认具有优良品质的硅薄膜通过沉积本公开的新型硅前体形成。

[0098]

由于这些优良的特性,期望高品质硅薄膜在未来用作3d

‑

nand存储器设备的隧道氧化物膜。另外,该高品质硅薄膜可在包括纳米设备和纳米结构制造、半导体设备、显示设备和太阳能电池的各种应用中使用。另外,高品质硅薄膜可用作非存储器半导体设备的制造中的介电膜等。

[0099]

如以上所述,根据本公开的新型硅前体即使在600℃或更高的高温具有不会被热分解的性质,特别地应用于高温ald,具有均匀沉积速率以便使精确的厚度控制成为可能,并且具有优良的阶梯覆盖特性。

[0100]

另外,具有优良品质的含硅薄膜可通过沉积根据本公开的新型硅前体制造。

[0101]

由于这些优良的特性,期望高品质含硅薄膜在未来用作3d

‑

nand存储器设备的隧道氧化物膜和间隙填充。另外,该高品质含硅薄膜可在包括纳米设备和纳米结构制造、半导体设备、显示设备和太阳能电池的各种应用中使用。另外,高品质的含硅薄膜也可作为非存储器半导体设备的介电膜使用。

[0102]

这些物理特性提供了适用于原子层沉积(ald)和化学气相沉积(cvd)的前体,并且期望该前体通过使其沉积的制造薄膜的工艺被应用作为半导体设备的介电材料。

[0103]

应该理解,本公开的范围由所附的权利要求而不是详细描述来限定,并且衍生自权利要求的含义和范围的所有变化形式或更改形式以及其等效概念均落入本公开的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。