一种doa-sbs-胶粉三元复合高模量改性沥青及其制备方法

技术领域

1.本发明涉及沥青制备技术领域,特别是涉及一种兼顾高低温性能且成本较 低的doa-sbs-胶粉三元复合高模量改性沥青及制备方法。

背景技术:

2.随着国民经济和公路交通运输事业的快速发展带来了交通情况的快速变 化,交通量急剧增加和车辆大型化,交通特征可总结为“大交通量”和“大规 模车辆超重”,而车辆超重引起“重轴载”和轮胎-路面“重接触应力”,在这 些情况下,路面必然处于“重负载”状态(或“重载”状态),像北京这样的 大城市此种现象尤为严重,加上夏天持续高温、冬天寒冷等不利因素,使沥青 路面面临着严峻的考验,许多沥青路面在通车不久就发生不同类型的损坏,例 如车辙、拥抱、疲劳开裂等,其使用性能迅速恶化,严重影响道路的舒适性和 安全性,缩短了路面的使用寿命和服务水平。

3.在这样的情况下,如何提高路面材料的力学性能,改善面层材料的高温抗 变形能力和疲劳性能,并兼顾其低温性能,使其满足重载交通的要求已经成为 目前道路工程技术人员十分关注的问题。为解决这些问题,国内外的研究人员 采用了多种途径,包括研制新型道路材料和调整新的道路结构形式等。而在国 内外工程人员研发的各种新型路面材料中,主要以高模量沥青混凝土为主,它 的设计思想是通过提高沥青混合料的模量来减少车辆荷载作用下沥青混合料 产生的应变,提高路面高温抗变形能力。

4.目前提高沥青混合料模量常采用两种方法,一种是采用低标号的硬质沥青 制备沥青混合料,另一种是在拌合沥青混合料的过程中投入高模量添加剂。低 标号硬质沥青混合料的主要问题是低温性能较差,容易开裂,其主要用在基层 和下面层,应用层级较低,这严重制约了硬质沥青在道路工程中的应用;而在 拌合沥青混合料的过程中投入高模量添加剂,存在高模量外加剂价格较高,且 直投的方式存在混合料性能变异性大、质量不易控制的问题。

技术实现要素:

5.本发明提供了一种doa-sbs-胶粉三元复合高模量改性沥青及制备方法。 该高模量改性沥青高低温性能兼顾,成本较低,能有效降低混合料的变异性。

6.为达上述目的,本发明提供一种doa-sbs-胶粉三元复合高模量改性沥青 的制备方法,该制备方法包括以下步骤:

7.步骤1:调和沥青制备,将70号沥青加热到175-200℃,边搅拌边加入脱 油沥青,搅拌至脱油沥青与70号沥青完全熔融获得调和沥青;

8.步骤2:剪切分散,将调和沥青加热至165-175℃,然后加入胶粉,随之 逐渐加入sbs改性剂,剪切0.8-1.3小时,剪切的剪切速率为4500-5800rpm;

9.步骤3:搅拌发育,更换搅拌装置,边搅拌边加入稳定剂,在165-175℃ 温度下搅拌发育1.8-2.5小时,即得到doa-sbs-胶粉三元复合高模量改性沥 青。

10.本发明的doa-sbs-胶粉三元复合高模量改性沥青的制备方法,优选地, 将70号基质沥青加热到190℃,边搅拌边加入脱油沥青,搅拌至脱油沥青与 沥青完全熔融获得调和沥青。

11.本发明的doa-sbs-胶粉三元复合高模量改性沥青的制备方法,优选地, 将调和沥青加热至170℃,然后加入胶粉,随之逐渐加入sbs改性剂,剪切1 小时,剪切的剪切速率为5000rpm。

12.本发明的doa-sbs-胶粉三元复合高模量改性沥青的制备方法,优选地, 更换搅拌装置,边搅拌边加入稳定剂,在170℃温度下搅拌发育2小时即得 doa-sbs-胶粉三元复合高模量改性沥青。

13.通过本发明,可以实现一种doa-sbs-胶粉三元复合高模量改性沥青及制 备方法,在一种实现方式下,该改性沥青包括如下重量份的原料:

[0014][0015]

本发明的doa-sbs-胶粉三元复合高模量改性沥青的制备方法,优选地, 包括如下重量份的原料:

[0016][0017]

本发明的doa-sbs-胶粉三元复合高模量改性沥青的制备方法,优选地, 包括如下重量份的原料:

[0018][0019]

本发明的doa-sbs-胶粉三元复合高模量改性沥青的制备方法,优选地, 包括如下重量份的原料:

[0020][0021]

本发明的doa-sbs-胶粉三元复合高模量改性沥青的制备方法,优选地, 所述70号沥青为玛波(6:4)70号沥青。

[0022]

本发明的doa-sbs-胶粉三元复合高模量改性沥青的制备方法,优选地, 脱油沥青为长庆脱油沥青或华北脱油沥青。

[0023]

本发明还提供一种由上述制备方法得到的doa-sbs-胶粉三元复合高模 量改性沥青。

[0024]

通过本发明得到的doa-sbs-胶粉三元复合高模量改性沥青,满足《高模 量沥青混合料施工及技术规范》(db 21/t 1754-2009)中高模量改性沥青的要 求,疲劳寿命优良且高低温性能优异,pg等级均能达到pg88-22;相对于现 有技术添加高模量添加剂而言,本发明不需要添加热塑性树脂等高模量添加 剂,成本较低,同时能兼顾高低温性能,且能有效降低混合料的变异性。此外, 相对于现有技术,本发明所使用的胶粉等原料含量低,进一步地节约了生产原 料,降低生产成本。

附图说明

[0025]

图1是本发明实施例中提供的软化点指标趋势图;

[0026]

图2是本发明实施例中提供的针入度比指标趋势图;

[0027]

图3是本发明实施例中提供的原样车辙因子指标趋势图;

[0028]

图4是本发明实施例中提供的老化后车辙因子指标趋势图;

[0029]

图5是本发明实施例中提供的25℃疲劳因子指标趋势图;

[0030]

图6是本发明实施例中提供的m值指标趋势图;

[0031]

图7是本发明实施例中提供的s值指标趋势图。

具体实施方式

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是 全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其 他实施例,都属于本发明保护的范围。

[0033]

脱油沥青(doa)是渣油溶剂脱沥青过程中的副产物,但对其的利用较 少,大部分作为燃料油,少部分作为其他用途,如作为碳素材料的原料及生产 道路沥青等,利用价值较低。因此,开发脱油沥青的利用途径和提升其利用价 值的研究工作一直在进行。脱油沥青的主要成分是胶质、沥青质和少量的油份, 特点是模量大、软化点高、针入度低,对提高沥青的模量非常有利;且doa与 沥青均源自石油,二者的相容性好。把其与其他改性剂对沥青进行复合改性制 备高模量改性沥青,不仅为制备高模量改性沥青的高模量添加剂的原

料来源多 了一种选择,也为doa的高效利用找到新的途径。

[0034]

sbs改性剂属于苯乙烯类热塑性弹性体,是苯乙烯—丁二烯—苯乙烯三嵌 段共聚物,sbs中聚苯乙烯链段和聚丁二烯链段明显地呈现两相结构,聚丁二 烯为连续相,聚苯乙烯为分散相,使其具有2个玻璃化转变温度,第一个玻璃 化转变温度(tg1)为-88~-83℃,第二个玻璃化转变温度(tg2)为90℃,在tg1~tg2之间端基聚苯乙烯聚集在一起形成微区分散于聚丁二烯连续相之间,起到 物理交联、固定链段、硫化增强及防冷流作用,具有硫化橡胶的高弹性和抗疲 劳性能,当温度升至tg2时,聚苯乙烯相软化和流动使得sbs具有树脂流动 加工性。这种两相分离结构使其能与沥青基质形成空间立体网络结构,从而有 效地改善沥青的温度性能、拉伸性能、弹性、内聚附着性能、混合料的稳定性、 耐老化性等。在众多的沥青改性剂中,sbs能够同时改善沥青的高低温性能及 感温性能,使其成为研究和应用最多的品种,sbs改性沥青目前占全球沥青需 求量的61%之多。

[0035]

本技术实施例可以提供一种doa-sbs-胶粉三元复合高模量改性沥青,包 括如下重量份的原料:

[0036][0037]

进一步的,包括如下重量份的原料:

[0038][0039]

进一步的,包括如下重量份的原料:

[0040][0041]

进一步的,包括如下重量份的原料:

[0042]

[0043][0044]

本技术实施例还可以提供一种所述的doa-sbs-胶粉三元复合高模量改 性沥青的制备方法,所述方法包括:

[0045]

调和沥青制备,将70号基质沥青加热到175-200℃,然后加入胶粉,随之 拌边加入脱油沥青,搅拌至脱油沥青与沥青完全熔融获得调和沥青;由于doa 软化点较高,需要较高的温度才能熔融,因此加热温度为175-200℃。进一步 的,将70号基质沥青加热到190℃,边搅拌边加入脱油沥青,搅拌至脱油沥 青与沥青完全熔融获得调和沥青。

[0046]

剪切分散,将所述调和沥青加热至165-175℃,然后逐渐加入sbs改性剂, 剪切0.8-1.3小时,所述剪切的剪切速率为4500-5800rpm;通过正交试验发现, 剪切时间为1h时,高模量改性沥青各项性能综合较优;剪切温度为170℃时 制备的高模量改性沥青的低温性能和疲劳性能较好。进一步的,将所述调和沥 青加热至170℃,然后逐渐加入sbs改性剂,剪切1小时。

[0047]

搅拌发育,更换搅拌装置,边搅拌边加入稳定剂,在165-175℃温度下搅 拌发育1.8-2.5小时即得所述高模量改性沥青。通过正交试验发现,发育时间 为2h时,高模量改性沥青各项性能综合较优;发育温度为170℃时制备的高 模量改性沥青的低温性能和疲劳性能较好。进一步的,更换搅拌装置,边搅拌 边加入稳定剂,在170℃温度下搅拌发育2小时即得所述doa-sbs-胶粉三元 复合高模量改性沥青。

[0048]

下面通过具体实施例对本技术提供的方案进行详细介绍。以下实施例中所 用原材料均为市售材料即可,对于原理的来源不做具体限定。

[0049]

实施例

[0050]

本发明的实施例提供了一种doa-sbs-胶粉三元复合高模量改性沥青的 制备方法。

[0051]

高模量改性沥青配方如下:

[0052][0053][0054]

高模量改性沥青制备过程如下:

[0055]

1)调和沥青制备:将70号基质沥青加热到190℃,边搅拌边加入doa, 搅拌至doa与沥青完全熔融;

[0056]

2)剪切分散:将加热好的调和沥青加热至170℃,然后加入胶粉,随之 逐渐加入sbs改性剂,剪切1小时,所述剪切的剪切速率为5000rpm;

[0057]

3)搅拌发育:更换搅拌装置,边搅拌边加入稳定剂,在170℃温度下搅 拌发育2小时。

[0058]

制备得到的doa-sbs-胶粉三元复合高模量改性沥青性能如下:

[0059][0060][0061]

采用三元复合改性制备高模量改性沥青各项性能指标(布氏旋转粘度除 外)均满足设计要求,达到高模量改性沥青的要求。shrp评价结果表明,三 元复合改性沥青制备的高模量改性沥青pg高温性能达到88℃,低温性能达

ꢀ-

22℃,疲劳温度达到25℃,特别是高温性能远超设计目标要求,这也是高模 量改性沥青混合料所需要的。

[0062]

另外,三元复合改性沥青制备的135℃粘度和145℃粘度分别为5.7pa

·

s 和3.23pa

·

s,大于规范设计的不大于3pa

·

s的要求,这主要是胶粉的性质决定 的,不过相比于胶粉改性沥青来说,这个粘度值已经小了很多,且粘度的增加 导致沥青混合料的和易性的降低可以通过适当增加混合料的拌合温度来解决。 对于所选原料的种类性能进行验证。

[0063]

流变性能分析结果表明,doa-胶粉-sbs三元复合改性制备的高模量改 性沥青高低温性能均好于doa-sbs二元复合改性。

[0064]

随doa用量增加,高模量改性沥青的针入度和蠕变曲线斜率m值呈降 低趋势,老化前后的车辙因子g*/sinδ、疲劳因子|g*|

·

sinδ和弯曲蠕变劲度模 量s值呈增加趋势,即高模量改性沥青的高温性能得到提高,低温和疲劳性 能变差,粘度有小幅度增加。

[0065]

改性沥青中引入胶粉,可以改善改性沥青的高、低温性能和疲劳性能,但 增加了改性沥青的粘度,降低了改性沥青与集料的和易性。

[0066]

基质沥青的确定:

[0067]

本技术实施例主要选取了秦皇岛沥青厂的玛波(4:6)70#、玛波(6:4)70# 和玛波(6:4)50#三种沥青,其基本性质见表1-1和表1-2。三种沥青的性能 检测分别见表1-1、表1-2和表1-3。表1-1和表1-2表明,两种70#沥青的性 质差别不大,且两种沥青的60℃动力粘度度分别为327pa

·

s和323pa

·

s,较 市场上常见的70#沥青60℃动力粘度大,说明沥青的高温稳定较好。结合表 1-2可知,三种基质沥青的针入度指数pi均不小于0.4,说明三种沥青的感温 性能良好。

[0068]

另外,表1-3表明,玛波(4:6)70#、玛波(6:4)70#和玛波(6:4)50# 三种沥青pg高温等级分别为64℃、70℃和70℃。综上本技术实施例选取玛 波(6:4)70#,可以保证达到高模量需要较高的高温性能的要求,同时兼顾能 较大程度上利用doa。

[0069]

表1-1玛波(6:4)70#和玛波(4:6)70#两种沥青检测结果

[0070][0071]

表1-2玛波(6:4)50#沥青检测结果

[0072][0073][0074]

表1-3三种沥青的车辙因子检测结果

[0075][0076]

脱油沥青(doa)的确定:

[0077]

选择了长庆doa和华北doa,其基本性质见表表1-4。表1-4为两种 doa性能检测结果。表1-4表明,两种doa软化点高、针入度低,比较适 合作为高模量改性沥青的改性剂。

[0078]

表1-4两种doa性能检测结果

[0079]

[0080][0081]

改性剂的确定:

[0082]

聚合物改性沥青(pma)是聚合物分散于基质沥青中形成的,其性质主 要取决于沥青的化学组成、聚合物的单体结构、分子量大小、相态转换温度、 溶解度参数以及聚合物与沥青的相容性等,因此聚合物改性沥青的关键技术在 于沥青与聚合物种类的选择。尽管聚合物改性剂种类繁多,性能各异,但根据 改性沥青使用的气候环境、交通状况,沥青路面对其总体要求是基本一致的(即 改善沥青路面的高温抗车辙性能、低温抗开裂性能及耐疲劳能力)。因此加入 的聚合物应具有一定的机械强度和较优的温度适应能力。

[0083]

用于沥青的聚合物类改性剂可分为三大类,即:(1)橡胶类,这一类改性 剂在改性沥青中应用较多是丁苯橡胶sbr;(2)树脂类,包括热塑性树脂和 热固性树脂两类,前者在改性沥青中以乙烯-乙酸乙烯酯共聚物eva、低密度 聚乙烯ldpe、无规聚丙烯app为代表,而后者则主要是环氧树脂ep;(3) 热塑性橡胶类,最有代表性的是苯乙烯-丁二烯共聚物sbs。其中,热塑性橡 胶类是改性沥青首选的改性剂,最具代表产品为sbs,与沥青具有较好的相 容性,并形成非常微细的分散体系,储存稳定性良好,同时兼有较好的高温抗 车辙性能和低温抗裂性能,在较宽的温度范围内具有较好的弹性。橡胶类改性 剂主要改善的是沥青的低温性能,对沥青高温性能的改善很小;树脂类改性剂 则恰恰相反,它对沥青低温性能无明显改善,主要改善沥青的高温性能,原因 是它不能明显改善沥青的弹性变形性。基于上述分析本技术实施例采用sbs 改性剂,本技术提供的sbs改性剂的弹性在高温下随温度的升高而迅速降低, 使得改性沥青具有良好的可加工性能,从而得到了大规模的推广和应用。

[0084]

胶粉用量的确定:

[0085]

通过胶粉对沥青单独改性,确定一个合适的胶粉用量。表1-5为配方组成, 表1-6和表1-7为检测结果。

[0086]

表1-6和表1-7分别为胶粉改性剂制备高模量改性沥青的常规性能指标 和流变性能指标。表1-6表明,胶粉用量10%以内时,单独胶粉改性剂制备 的改性沥青常规性能指标针入度和135℃粘度在设计目标范围内,但软化点低 于设计要求。胶粉为沥青用量的15%时,相比5%和10%来说,软化点增加比 较明显,针入度没有明显变化,但粘度偏大,若再加入sbs和doa势必导 致更大的粘度,因此,在进行胶粉复合改性进行高模量改性沥青制备时,把胶 粉占沥青用量限制在10%以内。

[0087]

表1-7表明,胶粉用量多的gml-49车辙因子大于胶粉用量少gml-48, 说明胶粉用量有助于提高样品的高温性能,不过两个样品pg高温等级均为 76℃;从疲劳因子和bbr检测结果来看,胶粉用量增加有助于改善改性沥青 样品的疲劳性能和低温性能。

[0088]

表1-5配方组成

[0089]

编号马波50#(6:4)胶粉(40目)gml-481005.0gml-4910010.0gml-5010015

[0090]

表1-6常规性能检测结果

[0091]

编号技术要求gml-48gml-49gml-50针入度(25℃),0.1mm20-50413940软化点(r&b),℃≥60576167135℃运动粘度,pa

·

s≤3.01.583.0-145℃运动粘度,pa

·

s-0.961.945.44

[0092]

表1-7流变性能结果

[0093][0094][0095]

doa-sbs-胶粉用量考察

[0096]

表1-8为doa-sbs-胶粉三元复合改性制备高模量改性沥青的配方组成。 表1-9和表1-10分别为三元复合改性沥青常规性能指标和流变性能检测结 果。表1-9和表1-10表明,由gml-52、gml-53和gml-57三个样品试 验结果可知,随doa用量增加,改性沥青的针入度呈降低趋势,老化前后的 车辙因子呈增加趋势,说明doa加入增加了改性沥青高温性能,三种沥青 的pg高温分别为88℃、88℃和94℃。gml-54对比可知,gml-53软化 点和老化前后的车辙因子明显增加,gml-54pg高温为82℃,说明sbs对 改性沥青的高温性能贡献明显。

[0097]

gml-55和gml-56的试验结果可知,doa用量增加,改性沥青的车 辙因子增加,高温性能改善,与gml-52、gml-53和gml-57的结论相一 致。

[0098]

对比gml-53和gml-55、gml-56和gml-57可知,胶粉用量增加, 高温性能改善明显。

[0099]

另外,胶粉加入后改性沥青的疲劳温度达到22℃,如gml-52、gml-53、 gml-55和gml57四个样品,而gml-54和gml-56疲劳温度为25℃, 高于其它4个样品,说明其疲劳性能比其它4个样品差。从gml-53和 gml-54的配方组成看,gml-54疲劳性能相比gml-53差的原因为没有 sbs改性剂;从gml-55、gml-56和gml-57的配方组成看,gml-56比 gml-55疲劳性能差的原因为是doa的量过多,导致材料变硬和变脆,而 由gml-57和gml-56疲劳因子数据可知,gml-57比gml-56疲劳性能 好,说明增加胶粉用量改善了改性沥青料的疲劳性能,再次说明了胶粉对改善 改性沥青的疲劳性能是有利的。

[0100]

从bbr试验的s和m值来看,几种材料的低温性能均能满足pg-22 的要求。另外,doa用量增加使改性沥青低温性能变差(如gml-52、gml-53 和gml-57;gml-55gml-56),胶粉用量的增加改善改性沥青的低温性能(如 gml-55和gml-53;gml-56gml-57)。

[0101]

结合3.3.1的试验数据可知,改性沥青中引入胶粉,可以改善改性沥青的 高、低温性能和疲劳性能,但增加了改性沥青的粘度,降低了改性沥青与集料 的和易性。doa用量增加改性沥青的高温性能,但低温和疲劳性能变差,粘 度有小幅度增加。

[0102]

表1-8配方组成

[0103][0104]

表1-9常规性能检测结果

[0105][0106]

表1-10流变性能结果

[0107][0108]

本技术实施例提供的工艺条件的确定:

[0109]

高模量改性沥青的制备工艺条件对其性能的优劣尤为重要,因此对改性沥 青的制备工艺条件进行优化是非常必要的。在以上配方考察基础上,进行高模 量改性沥青制备,将高模量改性沥青的针入度、软化点、薄膜烘箱试验针入度 比、车辙因子、疲劳因子、弯曲劲度模量s值和蠕变变曲线斜率m作为衡 量指标,对剪切和发育温度、剪切速率、剪切时间和发育时间进行了考察,采 用正交的试验方法,通过三个水平试验,并最终确定最优工艺条件。

[0110]

根据前期结果,确定高模量改性沥青配比组成见表1-11。正交试验设计 和检测结果分别见表1-12和表1-13。以软化点为例对正交试验结果进行分 析,首选计算同一水平下各软化点之和,用k1、k2和k3表示,并计算其 平均值和极差r,见表1-14。

[0111]

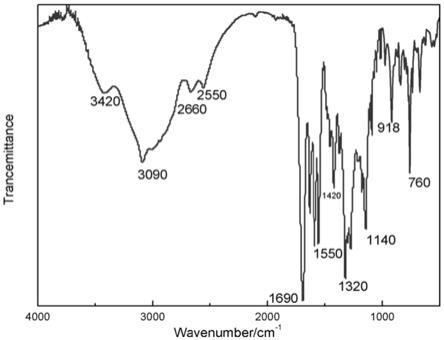

然后画出试验因素与软化点的趋势图,见图1。其它各指标正交试验极差 分析趋势图分别见图2~图7。在试验考察范围内,高模量改性沥青各指标影 响因素主次顺序及其最优水平组合列于表1-12中。用a、b、c和d分别 代表剪切和发育温度、剪切速率、剪切时间和发育时间,用1、2和3分别 表示由低到高的三个水平,如对于温度来说,a1、a2和a3分别表示170℃、 180℃和190℃。

[0112]

表1-11高模量改性沥青配比组成

[0113]

玛波(6:4)70号基质沥青长庆doa或华北doasbs稳定剂90(kg)10(kg)3.6(kg)0.1(kg)

[0114]

表1-12高模量改性沥青制备工艺正交试验

[0115]

编号剪切和发育温度/℃剪切速率/rpm剪切时间/min发育时间/h

117030002022170400040431705000606418030004065180400060261805000204719030006048190400020691905000402

[0116]

表1-13高模量改性沥青性能检测结果

[0117][0118][0119]

表1-14正交试验极差分析(软化点)

[0120]

因素剪切和发育温度/℃剪切速率/rpm剪切时间/min发育时间/hk1205.5216.5219211.5k2221219225.5226.5k3237228219225.5k1/368.572.27370.5k2/373.77375.275.5k3/379767375.2r10.53.02.25.0

[0121]

由表1-15可知,7个指标单独分析出来的最优条件并不一致,必须根据 因素对五个指标影响的主次顺序,综合平衡考虑,确定出最优工艺条件。

[0122]

对因素a而言,其对软化点和针入度比来说取a3为好,对原样车辙因 子和疲劳因子来说a2为好,老化后的车辙因子、bbr试验的m和s值来 说a1为好,固可取a1、a2和a3。a是软化点、老化后的车辙因子、m值 的第一影响因素,是针入度比和s值的第二影响因素,是疲劳因子和车辙因 子的第四影响因素,且对于车辙因子和疲劳因子来说,两个指标的a1、a2和 a3之间的差别不大,最大差值百分比分别为0.1%和0.65%,因此在a1和 a3中进行平衡。a1兼顾了高模量改性沥青高温性能(老化后车辙因子)和 低温性能(bbr试验的m和s值),而对于a3来说,a3的软化点比a1 大10.5℃,a3的针入度比较a1提高8.8%,另外,软化点和车辙因子均能 表示高模量改性沥青的高温性能,因此a1和a3较难均衡。

[0123]

表1-15改性沥青各指标影响因素主次顺序及其最优水平组合

[0124][0125]

对因素b而言,其对于各项指标来说均不是主要因素,除低温性能的m 和s值外,其它指标均为b3,而m和s值为b1较好,考虑到高模量改 性沥青来说,更侧重高温性能,因此选b3。对因素c而言,软化点和疲劳 因子来说取c2为好,其它各项指标均取c3为好;c因素是车辙因子的第 一影响因素,是疲劳因子的第二影响因素,对软化点来说,影响较小,排在第 四位;另外,c3比c2的疲劳因子增大幅度仅为3.2%,幅度较小,因此选 c3较好。对因素d而言,其对软化点取d2,老化后的车辙因子取d3,其 它指标取d1。d因素是疲劳因子和针入度比的第一影响因素,是软化点、老 化后的车辙因子第二影响因素,是车辙因子和s值的第三影响因素,是m值 的第四影响因素;若取d2,疲劳因子大于5000kpa,不符合小于5000kpa要 求,因此取d1和d3,对于老化后的车辙因子来说,d1相比d3老化后的 车辙因子降低仅为0.16%,差别较小,因此取d1较好。

[0126]

综上所述,本技术实施例确定的最优条件为b3c3d1,即剪切速率为 4500-5800rpm,剪切时间为60min,发育时间为2小时。

[0127]

本技术采用国内常用的马歇尔配合比设计方法进行高模量改性沥青混合 料配合比设计,所设计的doa-sbs-胶粉三元复合高模量改性沥青混合料的高 低温性能、水稳定性能、动态模量均满足《高模量沥青混合料施工及技术规范》 (db 21/t1754-2009)对高模量改性沥青混合料的技术要求。

[0128]

高温性能试验结果表明,本技术提供的三元高模量沥青混合料的高温稳定 性能满足北京市地标《沥青路面抗车辙技术规范》(db11/t 1373-2016)特殊 路段对沥青混合料的要求,具有优异的抗车辙能力。

[0129]

小梁弯曲试验结果表明,本技术提供的doa-sbs-胶粉三元复合高模量改 性沥青混合料的破坏应变与普通沥青混合料的破坏应变相当,兼顾了普通沥青 混合料的低温性能,且含胶粉的三元复合改性高模量改性沥青混合料的低温抗 裂性能好于不含胶粉的二元复合改性高模量改性沥青混合料。

[0130]

疲劳试验表明,本技术提供的三元高模量沥青混合料的疲劳性能完全能够 满足《道路用高模量抗疲劳沥青混合料》(gb/t 36143-2018)对高模量沥青混 合料的要求,抗疲劳性能良好;含胶粉的三元复合改性高模量改性沥青混合料 的疲劳寿命好于不含胶粉的二元复合改性高模量改性沥青混合料。

[0131]

相比添加抗车辙剂,采用高模量改性沥青,可以减少添加抗车辙剂的干拌 时间,提高了生产效率,节约了能源,同时改善了沥青混合料的均匀性。

[0132]

把胶粉作为改性剂引入产品中主要基于以下几方面的原因:(1)废旧轮胎 胶粉可以改善沥青混合料的低温抗裂性能和疲劳性能;(2)降低产品成本;(3) 解决废旧橡胶轮胎污染环境的问题。

[0133]

总之,本技术提供的doa-sbs-胶粉三元复合高模量改性沥青,满足《高 模量沥青混合料施工及技术规范》(db 21/t 1754-2009)中高模量改性沥青的 要求,疲劳寿命优良且高低温性能优异,pg等级均能达到pg88-22;相对于 添加高模量添加剂而言,成本较低,且能有效降低混合料的变异性。

[0134]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将 一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些 实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包 含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素 的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的 其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在 没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括 所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0135]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范 围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包 含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。