1.本发明涉及二乙烯基苯生产技术领域,进一步地说,是涉及一种二乙苯脱氢制二乙烯基苯的反应系统及反应方法。

背景技术:

2.二乙烯基苯是一种十分有用的交联剂,主要用于制造塑料和离子交换树脂。二乙烯基苯富有反应性,能生成三维结构的不溶聚合物,用作交联剂,可与苯乙烯、丁二烯、丙烯腈、甲基丙烯酸价值等聚合性单体共聚,制备离子交换树脂等。通常以对二乙烯基苯的交联速度较快,对位体含量越高,制得的树脂性能也就越好。在全球范围,二乙烯基苯在各应用领域的消费比例依次是离子交换树脂66.8%、特种塑料13.9%、橡胶7.3%、涂料3.2%、胶粘剂2.3%、电子1.3%以及其他5.2%。未来几年,二乙烯基苯各应用领域年均增长率依次是离子交换树脂4.1%、特种塑料3.6%、橡胶3.5%、涂料3.2%、胶粘剂3.2%、电子3.9%以及其他3.3%。

3.乙烯和苯经烷基化制取乙苯时,作为副产物得到混合二乙基苯,此二乙基苯的三种异构体沸点相近、难以分离。所以,通常以混合二乙基苯原料,经脱氢可制取邻、间、对二乙烯基苯。二乙烯基苯目前市场价格较高,但是目前关于二乙烯基苯和合成及专利较少,特别是关于二乙烯基苯的反应合成几乎没有。中国专利cn1884240a报道了一种催化脱氢制备二乙烯苯的方法,主要解决催化脱氢制备二乙烯苯生产中产品得率低的技术问题。该发明通过采用在fe-k-ce-mo催化剂体系中,将mo和w以适当的混合比例引入的技术方案,使催化剂具有较高的催化活性和选择性,解决了该技术问题,可用于催化脱氢制备二乙烯苯的工业生产中。

4.中国专利cn200510028776.5涉及一种二乙苯脱氢制备二乙烯苯的方法,主要解决二乙苯脱氢中产品得率低的技术问题。该发明通过采用在fe-k-ce-mo催化剂体系中,调整上述元素的比例,同时添加多种稀土元素化合物,使催化剂保持较高的选择性和抗积炭能力,解决了该技术问题,可用于二乙苯脱氢制备二乙烯苯的工业生产中。美国专利us,982,030famine发明了一种制备对二乙烯基苯的方法:首先对二乙苯脱氢,然后对二乙烯苯进行结晶分离。其中实验中的对二乙苯是在分子筛催化剂的存在的条件下,如改性的zsm-5存在的条件下,由乙苯与乙烯烷基化制得,专利中并没有给出如何脱氢的具体工艺。

5.如上几个专利虽然都介绍了二乙烯基苯的制备方法,大多数都是基于关于二乙烯基苯催化剂的制备方法,没有涉及到具体如何由二乙苯变为二乙烯基苯的反应工艺。

6.现有脱氢反应器有两个反应器,反应器出料出口设置在侧面顶部,如此设置使得设备检修非常不便,催化剂装填也不便,脱氢反应系统的压降大,反应器内的流体分布不均匀,导致了后续压缩机系统的能耗大。

技术实现要素:

7.为解决现有技术中二乙苯脱氢反应中二乙烯基苯浓度低、反应器催化剂装填困

难、反应工艺复杂、反应压力压降大。本发明提供了一种二乙苯脱氢制二乙烯基苯的反应系统及反应方法。本发明操作简单、工艺布置合理、二乙烯基目标组分高,可具体工业应用的特点。

8.本发明的目的之一是提供一种二乙苯脱氢制二乙烯基苯的反应系统。

9.所述系统包括:

10.第一脱氢反应器、第二脱氢反应器、加热炉、第二脱氢反应器进料换热器和第二脱氢反应器出料换热器;

11.二乙苯进料管线连接第二脱氢反应器出料换热器后连接第一脱氢反应器底部;水蒸气进料管线连接加热炉,加热炉出口管线有两支,一支连接第一脱氢反应器底部,另一支连接第二脱氢反应器进料换热器后返回加热炉;

12.第一脱氢反应器侧面出口管线连接第二脱氢反应器进料换热器后与第二脱氢反应器底部连接;第二脱氢反应器侧面出口管线连接第二脱氢反应器出料换热器后送出界外。

13.其中,优选:

14.第一脱氢反应器底部设置原料混合器;原料混合器与第一脱氢反应器相连;

15.二乙苯进料管线连接第二脱氢反应器出料换热器后连接原料混合器;水蒸气进料管线连接加热炉,加热炉出口管线有两支,一支连接原料混合器,另一支连接第二脱氢反应器进料换热器后返回加热炉。

16.第一脱氢反应器出口管线设置在反应器侧壁,出口管线距脱氢反应器底部的距离占脱氢反应器总高度的10~30%;

17.第二脱氢反应器出口管线设置在反应器侧壁,出口管线距脱氢反应器底部的距离占脱氢反应器总高度的10~30%。

18.本发明的目的之二是提供一种二乙苯脱氢制二乙烯基苯的反应方法。

19.所述方法包括:

20.(a)原料二乙苯与第二脱氢反应器的出料换热后,与高温蒸汽混合,进入第一脱氢反应器,在脱氢催化剂及负压条件下发生脱氢反应;

21.(b)第一脱氢反应器的反应气自反应器侧面排出,与高温蒸汽换热后进入第二脱氢反应器,在脱氢催化剂及负压条件下发生脱氢反应;

22.(c)第二脱氢反应器的反应气自该反应器侧面排出与二乙苯原料换热后送至精馏单元。

23.其中,优选:

24.步骤(a),原料二乙苯与第二脱氢反应器的出料换热后,进入原料混合器,在原料混合器中与高温蒸汽充分混合,再进入第一脱氢反应器,在脱氢催化剂及负压条件下发生脱氢反应。

25.水蒸气与原料二乙苯的质量比为1.2-2;

26.第一脱氢反应器的操作压力为20-90kpa;

27.原料二乙苯与水蒸汽混合后的温度为580-640℃。

28.步骤(b),第一脱氢反应器的反应气高温蒸汽换热至590-650℃进入第二脱氢反应器;

29.第二脱氢反应器的操作压力为20-90kpa;

30.第二脱氢反应器的反应气中二乙烯基苯质量含量为21-28%。

31.第二脱氢反应器的反应气与原料二乙苯换热,将原料二乙苯加热到490-520℃与水蒸汽混合后进入第一脱氢反应器。

32.第一脱氢反应器操作压力与第二脱氢反应器操作压力的总压降控制在11kpa内。

33.本发明具体可采用以下技术方案:

34.一种二乙苯脱氢制二乙烯基苯的反应方法,包括如下步骤:a)原料二乙苯在出料换热器vi与第二脱氢反应器的出料换热后,进入第一脱氢反应器iii的入口混合器ii,与来自加热炉i b室高温蒸汽充分混合,进入第一脱氢反应器iii在脱氢催化剂及负压条件下发生脱氢反应。b)所述步骤(a)完成后,第一脱氢反应器的反应气自反应器iii侧面排出,与来自加热炉ia室的高温蒸汽换热后进入第二脱氢反应器iv,在脱氢催化剂及负压条件下发生脱氢反应。c)所述步骤(a)(b)完成后,第二脱氢反应器iv的反应气自该反应器侧面底部排出经出料换热器vi与二乙苯原料换热,并送至精馏单元。

35.上述技术方案中,步骤a)中原料二乙苯与水(1)的质量比为1.2-2,第一脱氢反应器iii的操作压力为20-90kpa,第一脱氢反应器iii前原料与蒸汽混合后的温度为580-640℃,第一脱氢反应器的反应气自第一脱氢反应器iii侧面排出,其出口位置距离脱氢反应器底部的距离占脱氢反应器总高度的10~30%;

36.上述技术方案中,第一脱氢反应器的反应气与来自加热炉的高温蒸汽在换热器v换热至590-650℃进入第二脱氢反应器iv,第二脱氢反应器iv的操作压力为20-90kpa,第二脱氢反应器的反应气自第二脱氢反应器iv侧面底部排出,其出口位置距脱氢反应器底部的距离占脱氢反应器总高度的10~30%;第二脱氢反应器iv的脱氢反应气二乙烯基苯质量含量在21-28%,第二脱氢反应器iv的脱氢反应气与原料在换热器vi换热,将原料加热到490-520℃与水蒸汽在混合器ii混合后进入第一脱氢反应器iii。

37.上述技术方案中,从第一脱氢反应器iii操作压力与第二脱氢反应器iv操作压力,总压降控制在11kpa内。

38.本发明中,高温蒸汽的加热来自加热炉i,二乙苯原料中对位和间位二乙苯质量配比可变化,从而使得产品二乙烯苯间、对位的比例可调,可适应不同的生产需求。本发明合理进行能量集成,有效提高了能量利用效率,反应器进料及出料采用下进下出的方式,装填催化剂时不会因为出料管道位置的不便影响装剂使得装置检查及催化剂的装填非常方便,本发明的反应器压降低,说明反应器内的流体分布均匀,床层阻力低,另一方面说明系统的操作能耗低,也就是后续压缩机的能耗大大降低;大大节省了运营成本。本发明可生产高质量的二乙烯苯,产品纯度高、杂质少、间、对比合理,所得产品二乙烯基苯可作为生产高性能离子交换树脂的优质原料,取得了较好的技术效果。

附图说明

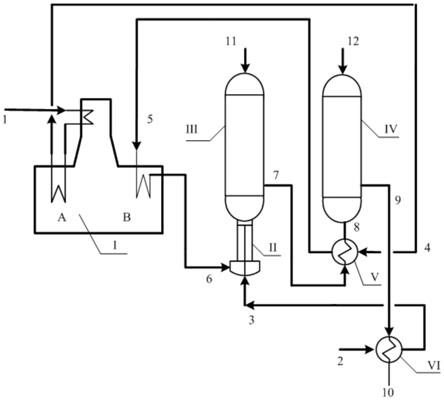

39.图1是本发明的二乙苯脱氢制二乙烯基苯的反应系统示意图;

40.图1中:i为加热炉,a,b分别为加热炉的加热分区,ii为第一脱氢反应器原料二乙苯与蒸汽的混合器,iii为第一脱氢反应器,iv为第二脱氢反应器,v为第二脱氢反应器进料换热器,vi为第二脱氢反应器出料换热器。1为水、2为原料二乙苯、3为经出料换热器vi加热

后的二乙苯进料,4为加热炉ia加热后的高温蒸汽,5为换热后的高温蒸汽,6为加热炉ib加热后的高温蒸汽,7为第一脱氢反应器iii的反应器出料,8为经第二脱氢反应器进料换热器加热后的脱氢原料,9为第二脱氢反应器iv的反应器出料,10为经第二脱氢反应器出料换热器vi换热降温后的反应气,11为第一脱氢反应器催化剂装填口,12为第二脱氢反应器催化剂装填口。

41.图1中原料二乙苯在出料换热器vi与第二脱氢反应器iv的出料换热后,进入第一脱氢反应器iii的入口混合器ii,与来自加热炉i b室高温蒸汽充分混合,进入第一脱氢反应器iii,在脱氢催化剂存在的条件下发生脱氢反应,第一脱氢反应器的反应气自反应器iii侧面排出,出口管线距脱氢反应器底部的距离占脱氢反应器总高度的10~30%;,与来自加热炉i的a室的高温蒸汽换热后,进入第二脱氢反应器iv,在脱氢催化剂存在的条件发生脱氢反应,第二脱氢反应器的反应气自该反应器iv侧面排出,出口管线距脱氢反应器底部的距离占脱氢反应器总高度的10~30%;,第二脱氢反应器的反应气经出料换热器vi与原料二乙苯换热后,送至精馏单元。

具体实施方式

42.下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

43.实施例1

44.如图1所示,一种二乙苯脱氢制二乙烯基苯的反应系统(年操作时数8000小时)。

45.包括:

46.第一脱氢反应器、第二脱氢反应器、加热炉、第二脱氢反应器进料换热器和第二脱氢反应器出料换热器;

47.第一脱氢反应器底部设置原料混合器;原料混合器与第一脱氢反应器相连;

48.二乙苯进料管线连接第二脱氢反应器出料换热器后连接原料混合器;水蒸气进料管线连接加热炉,加热炉出口管线有两支,一支连接原料混合器,另一支连接第二脱氢反应器进料换热器后返回加热炉;

49.第一脱氢反应器侧面出口管线连接第二脱氢反应器进料换热器后与第二脱氢反应器底部连接;第二脱氢反应器侧面出口管线连接第二脱氢反应器出料换热器后送出界外。

50.其中,

51.第一脱氢反应器出口管线设置在反应器侧壁,出口管线距脱氢反应器底部的距离占脱氢反应器总高度的20%;

52.第二脱氢反应器出口管线设置在反应器侧壁,出口管线距脱氢反应器底部的距离占脱氢反应器总高度的20%。

53.二乙苯脱氢制二乙烯基苯的反应方法包括:

54.(a)原料二乙苯与第二脱氢反应器的出料换热后,进入原料混合器,在原料混合器中与高温蒸汽充分混合,再进入第一脱氢反应器,在脱氢催化剂及负压条件下发生脱氢反应;

55.(b)第一脱氢反应器的反应气自反应器侧面排出,与高温蒸汽换热后进入第二脱氢反应器,在脱氢催化剂及负压条件下发生脱氢反应;

56.(c)第二脱氢反应器的反应气自该反应器侧面排出与二乙苯原料换热后送至精馏单元。

57.其中,水与二乙苯的质量比1.43,第一脱氢反应器压力56kpa,第一脱氢反应器混和后进料温度为620℃;

58.第二脱氢反应器压力45kpa,第二脱氢反应器混和后进料温度为625℃,此时得到的脱氢反应气中二乙烯基苯含量达24.1%。

59.第二脱氢反应器的反应气与原料二乙苯换热,将原料二乙苯加热到500℃与水蒸汽混合后进入第一脱氢反应器。

60.实施例2

61.某1万吨/年二乙烯基苯装置(年操作时数8000小时),同实施例1,区别仅在于第一脱氢反应器出口管线距脱氢反应器底部的距离占脱氢反应器总高度的15%;第二脱氢反应器出口管线距脱氢反应器底部的距离占脱氢反应器总高度的15%;

62.反应方法同实施例1,区别在于:

63.水与二乙苯的质量比1.56,第一脱氢反应器压力59kpa,第一脱氢反应器混和后进料温度为630℃;

64.第二脱氢反应器压力50kpa,第二脱氢反应器混和后进料温度为635℃,此时得到的脱氢反应液中二乙烯基苯含量达26.3%;

65.第二脱氢反应器的反应气与原料二乙苯换热,将原料二乙苯加热到510℃与水蒸汽混合后进入第一脱氢反应器。

66.实施例3

67.某1万吨/年二乙烯基苯装置(年操作时数8000小时),同实施例1;区别仅在于第一脱氢反应器出口管线距脱氢反应器底部的距离占脱氢反应器总高度的25%;第二脱氢反应器出口管线距脱氢反应器底部的距离占脱氢反应器总高度的25%;

68.方法同实施例1;

69.区别在于:

70.水与二乙苯的质量比1.34,第一脱氢反应器压力60kpa,第一脱氢反应器混和后进料温度为620℃;

71.第二脱氢反应器压力52kpa,第二脱氢反应器混和后进料温度为625℃,此时得到的脱氢反应液中二乙烯基苯含量达22.3%。

72.第二脱氢反应器的反应气与原料二乙苯换热,将原料二乙苯加热到500℃与水蒸汽混合后进入第一脱氢反应器。

73.实施例4

74.某1万吨/年二乙烯基苯装置(年操作时数8400小时),同实施例1;区别仅在于第一脱氢反应器出口管线距脱氢反应器底部的距离占脱氢反应器总高度的10%;第二脱氢反应器出口管线距脱氢反应器底部的距离占脱氢反应器总高度的10%;

75.方法同实施例1;

76.区别在于:

77.水与二乙苯的质量比1.40,第一脱氢反应器压力58kpa,第一脱氢反应器混和后进料温度为625℃;

78.第二脱氢反应器压力50kpa,第二脱氢反应器混和后进料温度为630℃,此时得到的脱氢反应液中二乙烯基苯含量达24.1%。

79.第二脱氢反应器的反应气与原料二乙苯换热,将原料二乙苯加热到505℃与水蒸汽混合后进入第一脱氢反应器。

80.实施例5

81.某1万吨/年二乙烯基苯装置(年操作时数8200小时),同实施例1;区别仅在于第一脱氢反应器出口管线距脱氢反应器底部的距离占脱氢反应器总高度的30%;第二脱氢反应器出口管线距脱氢反应器底部的距离占脱氢反应器总高度的30%;

82.方法同实施例1;

83.区别在于:

84.水与二乙苯的质量比1.15,第一脱氢反应器压力62kpa,第一脱氢反应器混和后进料温度为618℃;

85.第二脱氢反应器压力54kpa,第二脱氢反应器混和后进料温度为623℃,此时得到的脱氢反应液中二乙烯基苯含量达21.1%。

86.第二脱氢反应器的反应气与原料二乙苯换热,将原料二乙苯加热到495℃与水蒸汽混合后进入第一脱氢反应器。

87.从实施例的数据可以看出,本技术的系统中,第一脱氢反应器操作压力与第二脱氢反应器操作压力的总压降控制在11kpa内,说明反应器内的流体分布均匀,床层阻力低,另一方面说明系统的操作能耗低,也就是后续压缩机的能耗大大降低;大大节省了运营成本。并且,反应器进料及出料采用下进下出的方式,装填催化剂时不会因为出料管道位置的不便影响装剂使得装置检查及催化剂的装填非常方便。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。